Изобретение относится к технологии диффузионной сварки и может быть использовано при изготовлении высокоэффективных теплообменников с высокой степенью оребрения, например, матричных, для различных областей теплоэнергетики.

Известен способ сварки пакета разнородных материалов, включающий нагрев пакета, изотермическую выдержку, охлаждение и изменение удельного давления в процессе сжатия пакета по заранее рассчитанной программе (авт. св. N 595100, кл. B 23 K 20/00, 78).

Недостатком этого способа при изготовлении теплообменника является то, что герметичность каналов теплообменника нарушается раньше, чем происходит падение его прочности при термоциклировании. Наше исследование показало, что это связано со следующими факторами. Зона соединения алюминия со стеклом является неоднородной по составу. Большая часть зоны соединения состоит из продуктов взаимодействия стекла с чистым алюминием и является высокопрочным диффузионным соединением. Однако в зоне соединения образуются и локальные участки раствора оксида алюминия с оксидами стекла, представляющие собой несогласованный спай. Эти участки являются слабым местом соединения. Значительная разница в ТКЛР стекла (86х10-7 град. -1) и алюминия -200х10-7 град. -1) приводит к тому, что в указанном спае возникают напряжения опасной величины, которые приводят к локальным трещинам и потере герметичности при термоциклировании теплообменника.

Согласно нашему предложению сохранение герметичности каналов теплообменника при длительном термоциклировании достигается путем повышения температуры сварки и введения в ее процессе элементов формирования "несогласованных сжатых спаев", а именно: проведение изотермической выдержки и охлаждения под давлением; охлаждение, включающее дифференциальный отжиг. Эти мероприятия обеспечивают повышение прочности участков паяного соединения за счет снижения остаточных напряжений за пределы опасной величины, что позволяет исключить появление микротрещин и потерю герметичности.

Сущность предлагаемого способа заключается в том, что в качестве легкоплавкой составляющей используют многокомпонентный стекловидный материал, сварка ведется в три этапа: первый - нагрев с приложением давления 0,3-0,4 кг/мм2 при достижении температуры начала деформации стекла Tн.д., снижение давления до 0,1-0,2 кг/мм2 при температуре пленкообразования стекла; второй - изотермическая выдержка при температуре T= 560-570оС в течение 30-40 мин при давлении 0,1-0,2 кг/мм2, третий - охлаждение при давлении 0,1-0,2 кг/мм2 со скоростью 4-5 град/мин до температуры 300оС, 10-12 град/мин до 70оС. Процесс сварки ведется в воздушной атмосфере окружающей среды.

Температура начала деформации стекла связана с лавинообразным снижением его вязкости, поэтому повышение давления в это время повышает степень диспергирования оксидной пленки с поверхности алюминия, что увеличивает прочность соединения. При достижении температуры пленкообразования стекла давление снижается до 0,1-0,2 кг/мм2, минимально необходимого для формирования участков "несогласованного спая" в зоне соединения, Большее давление вызовет деформации алюминиевых деталей изделия.

Таким образом, на первом этапе происходит формирование зоны соединения и имеет место очагов взаимодействие расплава стекла с алюминием.

На втором этапе во время изотермической выдержки проходят процессы диффузионного взаимодействия тем интенсивней, чем выше температура. Максимальная ее величина ограничивается температурой, при которой начинается деформация свободных (не подлежащих соединению) участков пластин. Для алюминиевых пластин - 560-570оС.

На третьем этапе в процессе охлаждения начинается дифференциальный отжиг, предназначенный для устранения остаточных напряжений опасной величины в участках "несогласованного спая" зоны соединения. Дифференциальный отжиг проводится в течение 10 мин при температуре, на 10оС превышающей Tн.д. Учитывая, что максимальная температура процесса сварки значительно выше температуры отжига (360-380оС для указанного стекла), последний можно совместить с охлаждением от температуры сварки до Тн.д. со скоростью, обеспечивающей как равномерное охлаждение всего изделия, так и необходимое время отжига. Таким образом, одновременно с повышением прочности соединения сокращается время изготовления теплообменника.

Максимальная скорость охлаждения рассчитывается по соотношению, выведенному из формулы Даувальтера:

- скорость охлаждения до температуры, на 80-100оС ниже Тн.д. (около 300оС), рассчитывается по формуле v1= V1=

- скорость охлаждения на участке 300-70 град по формуле v2= V2=  , где α _ ТКЛР стекла. Таким образом, скорость охлаждения до температуры 300оС составляет 4-5 град/мин, а на участке 300-70оС 10-12 град/мин.

, где α _ ТКЛР стекла. Таким образом, скорость охлаждения до температуры 300оС составляет 4-5 град/мин, а на участке 300-70оС 10-12 град/мин.

Возможность ведения процесса сварки на воздухе связана с тем, что при температуре выше 150оС в стекле начинается, а при 320-330оС полностью завершается переход в вязкопластичное состояние, что создает условия для образования защитной среды, которая предотвращает доступ воздуха в зону соединения, ограниченную с обеих сторон алюминием.

Замена сварки в вакууме сваркой в воздушной атмосфере окружающей среды снижает энергоемкость процесса и его стоимость благодаря исключению необходимости использования вакуумного оборудования.

Приведенные ниже примеры экспериментально проведенных режимов сварки подтверждают возможность достижения нужных результатов по прочности и герметичности каналов теплообменников при условиях предлагаемого способа сварки.

П р и м е р 1 (прототип). Перфорированные пластины и проставки для пакета теплообменника из сплава АДI обезжиривают в ацетоне. На проставки во время сборки пакета с двух сторон наносят равномерный слой порошка стекла толщиной 10-15 мкм. Собранный пакет помещают в вакуумную камеру, где методом диффузионной сварки его нагревают до 500оС с одновременным сдавливанием при P= 0,35 МПа, выдерживают при этой температуре и давлении 7 мин, после чего давление снимают и проводят изотермическую выдержку (отжиг) при температуре 545оС в течение 35 мин. Охлаждают пакет до комнатной температуры вместе с камерой. Готовые пакеты извлекают из камеры и подвергают механическим испытаниям на герметичность и термоциклирование.

В процессе испытаний на герметичность давление плавно поднимается до 20 ат с выдержками по 10 мин через каждые 2 ат. Термоциклирование проводится в диапазоне температур от -200 до 100оС (жидкий азот - термостат). Периодичность смены уровня температур составляла 10 мин при нагреве образцов и 3 мин при охлаждении. Герметичность стенок каналов теплообменника контролировалась каждые 5 термоциклов.

Прочностными испытаниями на сдвиг установлены, что прочность соединения пластин в образцах, изготовленных по режиму примера 1, составляет 130 МПа и пакет сохраняет прочность в течение не менее 40 термоциклов, но потеря герметичности происходит уже после 30 термоциклов.

П р и м е р 2. Перфорированные пластины и проставки пакета теплообменника, изготовленные из сплава АД1, обезжиривают в ацетоне. На проставки во время сборки пакета с двух сторон наносят равномерный слой порошка стекла толщиной 10-15 мкм. Собранный пакет помещают в вакуумную камеру для проведения сварки. При нагреве до Т= 370оС пакет подвергается сжатию при давлении 0,35 кг/мм2. При температуре 525оС давление уменьшают до 0,15 кг/мм2. При температуре 565оС проводят изотермическую выдержку в течение 35 мин. Охлаждение пакета ведут со скоростью 4,5 град/мин до температуры 300оС, затем со скоростью 11 град/мин до температуры 70оС, поддерживая давление 0,15 кг/мм2. Готовые пакеты извлекают из камеры и подвергают испытаниям на герметичность и прочность при термоциклировании.

Испытаниями установлено, что каналы теплообменника сохраняют герметичность после 60 термоциклов.

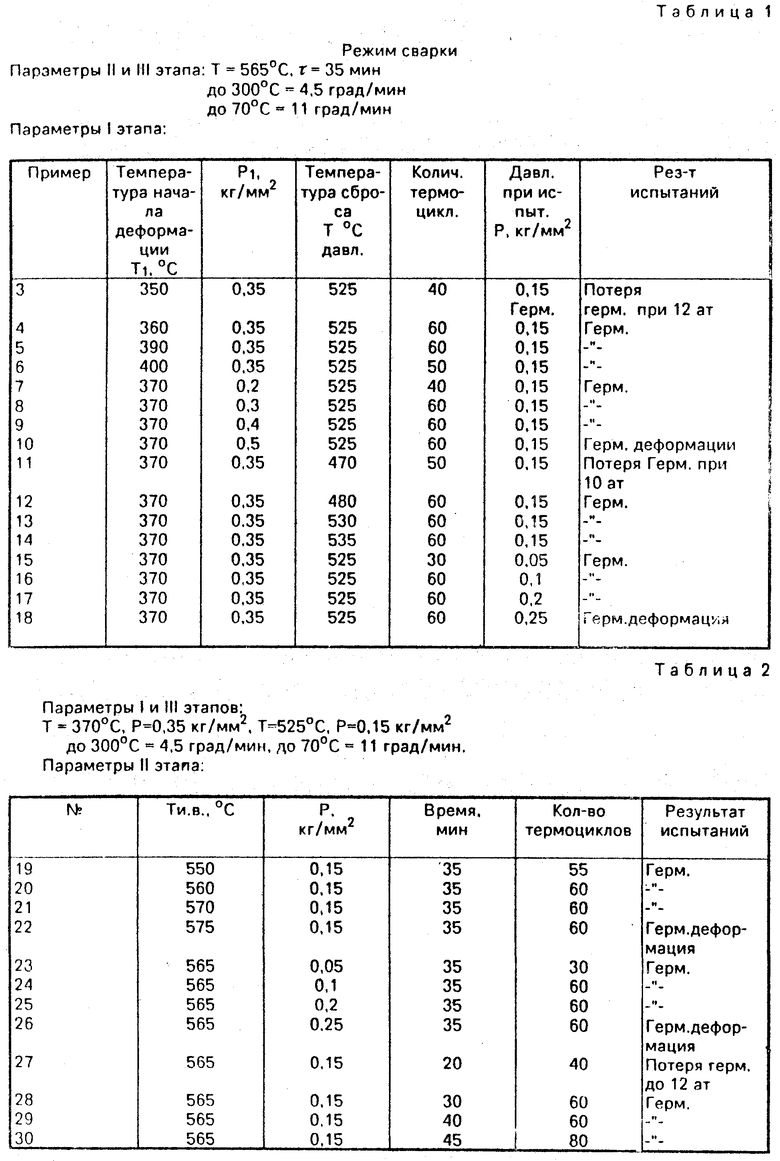

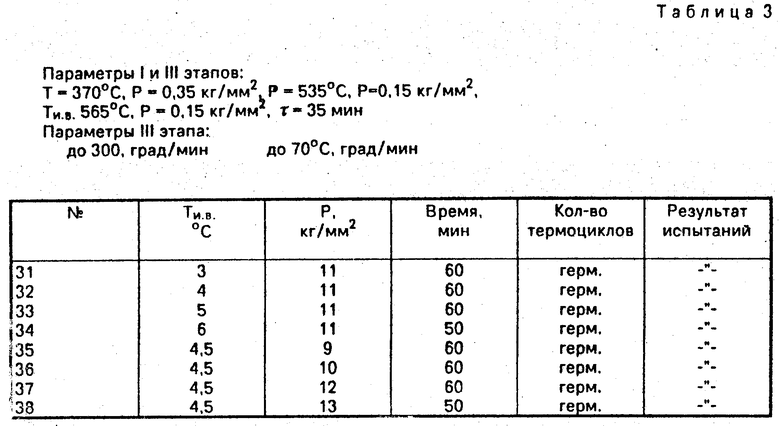

П р и м е р 3-38. В табл. 1, 2, 3 приведены экспериментальные результаты испытаний теплообменников, изготовленных по различным режимам сварки.

Как в примере 2, но процесс сварки приведен на воздухе. Герметичность сохраняется после 60 термоциклов.

Из вышеизложенного следует, что предлагаемый способ соединения алюминиевых пластин в пакет теплообменника и режимы, проверенные экспериментально, являются оптимальными для получения высоконадежного соединения с повышенными эксплуатационными характеристиками. (56) Авторское свидетельство СССР N 595100, кл. B 23 K 20/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ | 1992 |

|

RU2032511C1 |

| ТЕПЛООБМЕННИК | 1990 |

|

RU2028572C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2013750C1 |

| ТЕПЛООБМЕННИК | 1989 |

|

RU2028573C1 |

| АДСОРБЦИОННО-ДРОССЕЛЬНАЯ СИСТЕМА ОХЛАЖДЕНИЯ | 1990 |

|

RU2015462C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И ПРОМЕЖУТОЧНАЯ ПРОКЛАДКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2149087C1 |

| Матричный теплообменник | 1991 |

|

SU1820165A1 |

| АДСОРБЦИОННЫЙ КРИОГЕННЫЙ РЕФРИЖЕРАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1991 |

|

RU2031329C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛОДООВОЩНОЙ ПРОДУКЦИИ В РЕГУЛИРУЕМОЙ ГАЗОВОЙ СРЕДЕ | 1991 |

|

RU2005343C1 |

| Пластинчатый теплообменник | 1990 |

|

SU1768913A1 |

Использование: при изготовлении теплообменников с высокой степенью оребрения диффузионной сварки. Сущность: пакет из разнородных материалов, содержащий пластины и проставки, соединенные прокладкой из порошка легкоплавкого стекла, осуществляется в три этапа: предварительная обработка нагревом и давлением, изотермическая выдержка при максимальной температуре и охлаждение, включающее дифференциальный отжиг. Предложены конкретные величины и диапазоны параметров каждого из этапов сварки, обоснована возможность проведения процесса в воздушной атмосфере. Способ обеспечивает прочность и герметичность соединения элементов теплообменника. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА, содержащего пакет из разнородных материалов, включающий нагрев пакета, изотермическую выдержку, охлаждение и изменение удельного давления в процессе сжатия пакета по заранее рассчитанной программе, отличающийся тем, что изменение удельного давления по заранее рассчитанной программе осуществляют в процессе нагрева пакета, для чего проводят термомеханическую обработку с приложением сжимающей нагрузки 0,3 - 0,4 кг/мм2 при температуре начала деформации наиболее легкоплавкой составляющей и последующее снижение давления до 0,1 - 0,2 кг/мм2 при температуре ее пленкообразования, изотермическую выдержку осуществляют при 560 - 570oС, в процессе охлаждения проводят дифференциальный отжиг, при этом в качестве наиболее легкоплавкой составляющей используют многокомпонентный стекловидный материал.

Авторы

Даты

1994-03-15—Публикация

1992-05-25—Подача