Изобретение относится к композиционным материалам, в частности, к способам их изготовления и к материалам прокладок для его изготовления. Композиционные материалы, полученные предлагаемым способом, предназначены для изготовления различных конструкций теплообменников.

Известен способ изготовления матричного теплообменника, включающий установку между металлическими пластинами промежуточной прокладки из легкоплавкого стекла и диффузионное соединение пластин друг с другом через эту промежуточную прокладку посредством их предварительного нагрева, давления и сварки (Патент RU N 2009031, кл. В 23 К 20/00, 1992).

Недостатком известного способа является то, что герметичность каналов теплообменника нарушается раньше, чем происходит падение его прочности при термоциклировании. Это связано с образованием в зоне соединения температурных напряжений предельной величины, вследствие неоднородности ее по составу.

Наиболее близким по технической сущности к предлагаемому способу является способ изготовления композиционного материала, включающий установку между металлическими пластинами промежуточной прокладки, сборку пакета и диффузионное соединение пластин друг с другом через промежуточную прокладку посредством их нагрева и приложения к ним давления в течение определенного времени (Патент RU N 2032511, кл. В 23 К 20/16, 1992).

В результате реализации этого способа изготавливают композиционный материал (алюминий - стекло) с различной теплопроводностью в двух взаимно перпендикулярных направлениях. Именно за счет этого эффекта повышается тепловая эффективность теплообменных аппаратов, изготовленных из такого материала. Причем чем ниже теплопроводность композиционного материала, тем выше эффективность теплообменного аппарата.

Недостатком этого способа является невозможность создания композиционного материала с достаточной прочностью при высоких значениях давления, создаваемого в процессе диффузионного соединения. Это приводит к уменьшению слоя стекла между пластинами, а следовательно, к повышению эффективной теплопроводности материала и тем самым снижается эффективность теплообменников из него изготовленных.

Известен способ диффузионной сварки металлических пластин, в котором в качестве промежуточной прокладки используют прокладку, содержащую оксиды свинца, бора, цинка, меди, кремния, висмута, сурьмы и магния, при следующем соотношении компонентов, мас.%:

PbO - 65,5 - 74,0

B2O3 - 10,0 - 14,5

ZnO - 5,0 - 10,0

CuO - 6,0- 10,0

SiО2 - 2,5 - 6,0

Sb2O3 - 0,5 - 3,0

Bi2O3 - 1,0 - 3,0

MgO - 0,5 - 1,0

Известная промежуточная прокладка является наиболее близкой по технической сущности к предлагаемой (Патент RU N 2032511, кл. В 23 К 20/16, 1992).

В результате анализа состава материала промежуточной прокладки и проведения исследований зоны соединения КМ необходимо отметить, что этот состав не позволяет обеспечить прочное соединение композиционного материала, т.к. зона соединения материала (в данном случае алюминия) со стеклом неоднородна по структуре и по составу. В зоне соединения также образуются участки твердого раствора оксида алюминия в оксидах стекла, что приводит к расслаиванию композиционного материала.

Технической задачей предлагаемого изобретения является повышение прочности композиционного материала при снижении его теплопроводимости.

Технический результат в предлагаемом изобретении достигается созданием способа изготовления композиционного материала, включающего установку между металлическими пластинами промежуточной прокладки, сборку пакета и диффузионное соединение пластин друг с другом через промежуточную прокладку посредством их нагрева и приложения к ним давления в течение определенного времени, в котором согласно изобретению, соединение пластин осуществляют при давлении от 0,2 МПа до Pσ0,2 при температуре соединения, не превышающей температуру разрушения пакета в течение времени образования связи в композиционном материале.

Изобретение также характеризуется тем, что в промежуточную прокладку, содержащую оксиды свинца, бора, цинка, меди, кремния, висмута, сурьмы и магния, согласно изобретению, дополнительно введены оксиды алюминия при следующем соотношении компонентов, мас.%:

PbO - 65,5 - 74,0

B2O3 - 10,0 - 14,5

ZnO - 5,0 - 10,0

CuO - 5,0 - 12,0

SiO2 - 1,0 - 5,0

Sb2O3 - 1,0 - 5,0

Al2O3 - 1,0 - 5,0

Bi2O3 - 1,0 - 3,0

MgO - 0,5 - 1,0

Предлагаемый состав материала промежуточной прокладки позволяет уменьшить возникновение расслаивающих трещин в композиционном материале. Это обусловлено тем, что решающее влияние на прочность материала оказывает образование дисперсий меди, так как дисперсии меди тормозят распространение трещины в контактной зоне

Образование атомов меди происходит по реакции Cu+e ---> Cu. Необходимые для этой реакции электроны в зоне соединения поставляет чистый алюминий. Повышение степени разрушения оксидной пленки за счет увеличения давления в процессе диффузионного соединения композиционного материала приводит к увеличению количества выделившихся из стекла дисперсий меди.

Роль Sb2O3 в стекле также сводится к передаче ионам меди электронов, превращающих их в атомы, которые в процессе диффузионного соединения композиционного материала образуют дисперсии. Таким образом, увеличение содержания Sb2O3 в стекле позволит добиться повышение прочности композиционного материала при меньших сварочных давлениях, т.е. получить композиционный материал с меньшей теплопроводностью и достаточной прочностью.

По этой же причине увеличение содержания Sb2O3 позволяет также снизить нижний предел интервала варьирования CuO. Однако максимальное содержание оксида меди в стекле не должно превышать 12 мас.%, так как в противном случае имеет место кристаллизация стекла уже при его выработке.

При изменении интервала варьирования SiO2 исходили из соображений замены одного оксида стеклообразователя на другой - Al2O3.

Способ изготовления композиционного материала осуществляют следующим образом.

Пластины материала, например алюминия марки АД1, обезжиривают в ацетоне. Далее на пластины наносят равномерный слой (нанесение слоя может осуществляться методом электростатического напыления) промежуточной прокладки толщиной 10-15 мкм.

В качестве промежуточной прокладки используют материал, содержащий оксиды свинца, бора, цинка, меди, кремния, висмута, сурьмы, магния, алюминия, при следующем соотношении компонентов, мас. %:

PbO - 65,5 - 74,0

B2O3 - 10,0 -14,5

ZnO - 5,0 - 10,0

CuO - 5,0 - 12,0

SiO2 - 1,0 - 5,0

Sb2O3 - 1,0 - 5,0

Al2О3 - 1,0 - 5,0

Bi2O3 - 1,0 - 3,0

MgO - 10,5 - 1,0

Собранный пакет помещают, например, в установку диффузионной сварки, прикладывают к нему давление, значение которого находится от 0,2 МПа до Pσ0,2, где Pσ0,2 - предел текучести материала пакета при температуре сварки.

Параметры давления в предлагаемом способе выбраны следующим образом:

- давление менее 0,2 МПа не обеспечивает смачивание металлических пластин оксидным раствором по всей площади их прилегания;

- давление более предела текучести при температуре диффузионного соединения приведет к пластической деформации соединяемых пластин, что отрицательно повлияет на эффективность теплообменного аппарата, изготовленного из этого композиционного материала.

Соединение элементов композиционного материала осуществляют при температуре, не превышающей температуры разупрочнения пакета в течение времени образования связи в композиционном материале, например в течение 5 - 40 минут.

Температура диффузионного соединения не должна превышать температуру разупрочнения пакета, т. к. это приведет к деформации пластин, что снижает эффективность теплообменника.

Выбор времени ведения процесса диффузионного соединения определяют полнотой протекания процесса.

Если время ведения процесса больше необходимого, то процесс становится более энергоемким, т.е. не экономичным.

Если время будет менее необходимого, то не образуется соединения с достаточной прочностью.

Затем пакет охлаждают до комнатной температуры вместе с камерой.

Готовые образцы были подвергнуты механическим испытаниям на растяжение на разрывной машине FHZ - 100 со скоростью 1 мм/мин, а также измеряли теплопроводность композиционного материала (λ) на приборе ИТ- λ - 400.

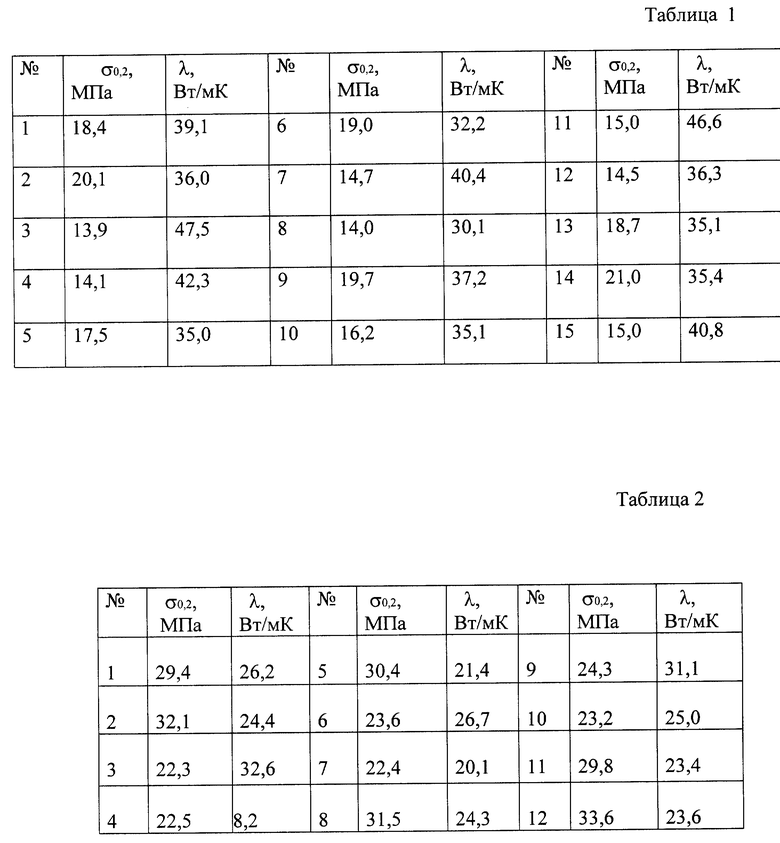

Результаты испытаний композиционных материалов приведены в таблицах 1,2.

В таблице 1 - значения показателей для композиционного материала, полученных в результате использования прототипа и материала промежуточной прокладки - прототипа.

В таблице 2 - значения показателей испытаний для композиционного материала, полученного предлагаемым способом при использовании заявленной промежуточной прокладки.

Если в качестве материала металлических пластин в композиционном материале использовать медь, например, М1, то предлагаемый способ изготовления композиционного материала позволяет снизить теплопроводность материала в 1,5 раза и повысить прочность в 1,6 раза.

Из вышеизложенного следует, что предлагаемый способ и промежуточная прокладка, используемая для его осуществления, обеспечивают повышение прочности композиционного материала при снижении его теплопроводности. Это позволяет создавать более эффективные и надежные конструкции теплообменных аппаратово

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ | 1992 |

|

RU2032511C1 |

| КОМПОЗИЦИЯ ЛЕГКОПЛАВКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2000 |

|

RU2197441C2 |

| ЛЕГКОПЛАВКОЕ СТЕКЛО ДЛЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1990 |

|

SU1736107A1 |

| СТЕКЛО ДЛЯ МИКРОКАНАЛЬНЫХ УСИЛИТЕЛЕЙ | 1994 |

|

RU2087436C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОЙ ПРОВОЛОКИ ИЗ СВЕРХПРОВОДЯЩЕГО BI-МЕТАЛЛОКСИДА | 1990 |

|

SU1792187A1 |

| СТЕКЛО ДЛЯ СИТАЛЛОЦЕМЕНТА | 1994 |

|

RU2069199C1 |

| СТЕКЛО ПРЕИМУЩЕСТВЕННО ДЛЯ СПАИВАНИЯ ЭЛЕМЕНТОВ МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2024448C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЧНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2009031C1 |

| ВАРИСТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2118006C1 |

| ОКСИДНО-ЦИНКОВАЯ ВАРИСТОРНАЯ КЕРАМИКА | 2014 |

|

RU2568444C1 |

Изобретение относится к композиционным материалам, в частности для изготовления различных конструкций теплообменников. Предложен способ изготовления композиционного материала, включающий установку между металлическими пластинами промежуточной прокладки, сборку пакета и диффузионное соединение пластин друг с другом через промежуточную прокладку посредством их нагрева и приложения к ним давления в течение определенного времени, при этом соединение пластин осуществляют при давлении от 0,2 МПа до Pσ0,2 при температуре соединения, не превышающей температуру разрушения пакета в течение времени образования связи в композиционном материале. Промежуточная прокладка содержит оксиды свинца, бора, цинка, меди, кремния, висмута, сурьмы и магния, при этом в нее дополнительно введены оксиды алюминия. Техническим результатом изобретения является повышение прочности композиционного материала при снижении его теплопроводимости. Приведены примеры соединения пластин из алюминиевого сплава АД1 и соединения пластин из меди М1. 2 с.п. ф-лы, 2 табл.

PbO - 65,5 - 74,0

B2O3 - 10,0 - 14,5

ZnO - 5,0 - 10,0

CuO - 5,0 - 12,0

SiO2 - 1,0 - 5,0

Sb2O3 - 1,0 - 5,0

Al2O3 - 1,0 - 5,0

Bi2O3 - 1,0 - 3,0

MgO - 0,5 - 1,0

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ АЛЮМИНИЕВЫХ СПЛАВОВ ЧЕРЕЗ ПРОМЕЖУТОЧНУЮ ПРОКЛАДКУ | 1992 |

|

RU2032511C1 |

| Способ диффузионной сварки оксидной керамики с медью | 1989 |

|

SU1639919A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ РАЗНОРОДНЫХ МЕТАЛЛОВ | 0 |

|

SU176788A1 |

| Легкоплавкое стекло | 1976 |

|

SU604836A1 |

| US 5318217 A, 07.06.1994 | |||

| Почвогрунт | 2023 |

|

RU2805233C1 |

| ГОРЕЛКА ВАННОЙ ПЕЧИ | 1993 |

|

RU2069197C1 |

Авторы

Даты

2000-05-20—Публикация

1999-03-24—Подача