Изобретение относится к технологии обработки полимерных материалов в пластическом состоянии, а именно к изготовлению длинномерных профильных изделий методом протяжки, и могут найти применение в различных отраслях хозяйства.

Известен способ изготовления длинномерных изделий из композиционного материала, включающий формирование заготовки-жгута из непрерывных армирующих волокон, пропитку жгута связующим, формирование профиля путем протягивания жгута через фильеру с одновременным его уплотнением и отверждением и прием готового профиля (1).

Недостатком этого способа является существенное ограничение технологических возможностей, связанное с получением изделий, имеющих "гладкий", без выступов и вмятин профиль.

Применение композиционного материала для замены стальной арматуры в бетонных изделиях позволяет снизить их массу в 4-5 раз, повысить тепло- и электроизоляционные качества и химическую стойкость изделий в средах, где металл не обладает достаточной стойкостью. Для решения этой задачи требуется надежное сцепление бетона и арматуры. Поэтому необходимо на гладком профиле отформовать рельеф.

Известен способ изготовления длинномерных профильных изделий, включающий формование заготовки из непрерывных армирующих волокон, пропитку связующим, формованние профиля путем протяжки через профилирующую фильеру с одновременным отверждением и спиральную навивку обмоточного материала (2).

Однако изделие типа шнура по известному способу не имеет достаточной прочной связи между волокнами шнура и его обмотки.

Для исключения указанного недостатка в способе изготовления длинномерных профильных изделий, включающем формирование заготовки из непрерывных армирующих волокон, пропитку связующим, формование профиля путем протяжки через профилирующую фильеру с одновременным отверждением и спиральную навивку обмоточного материала, согласно изобретению, навивку осуществляют одной или несколькими мононитями в противоположных направлениях перед входом в формующую фильеру, а после прохождения через нее мононить удаляют.

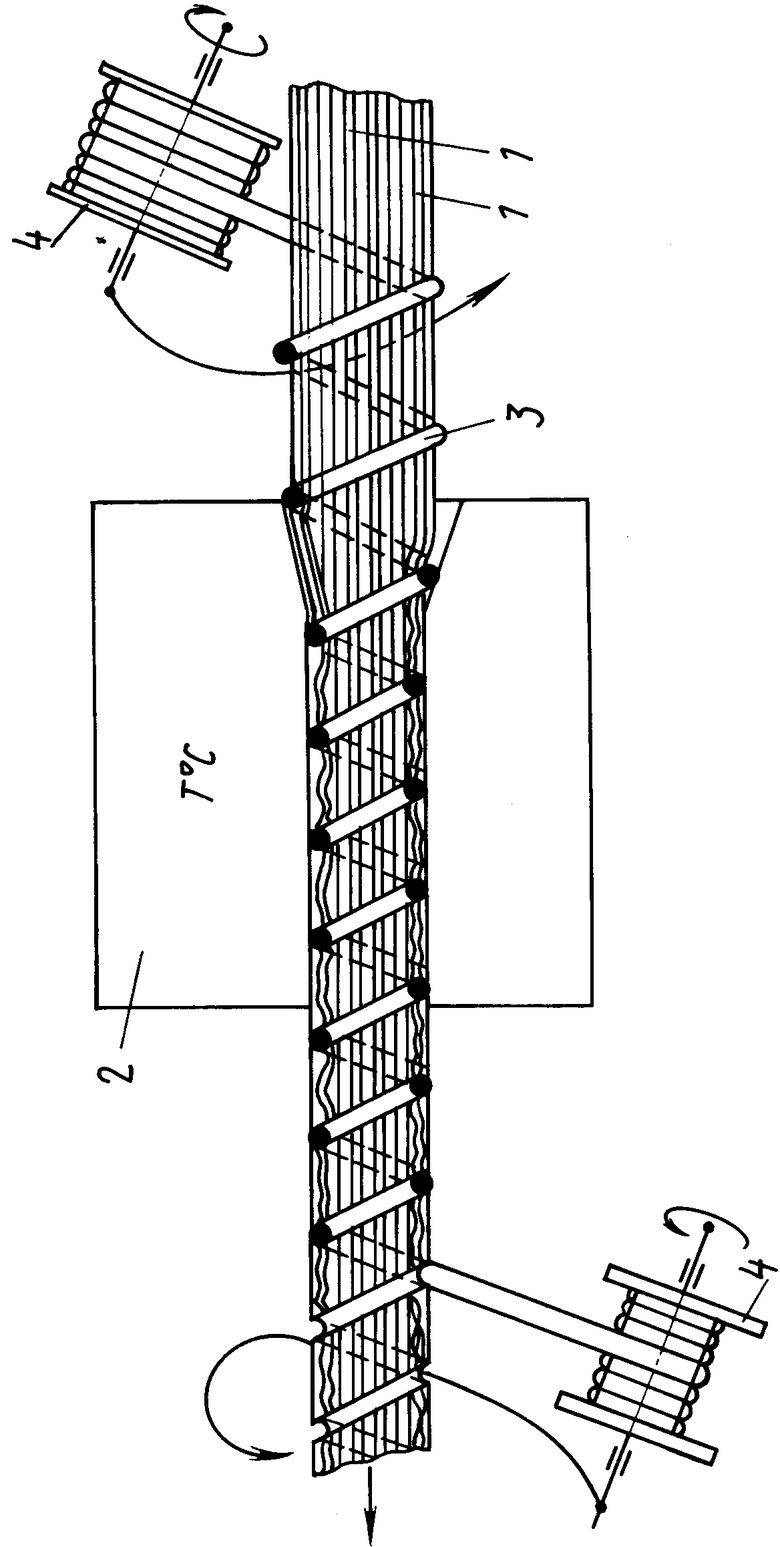

Сущность изобретения поясняется на чертеже.

Предварительно сформированная заготовка-жгут 1 из армирующих элементов пропитывается связующим и обматывается перед самым входом в профилирующую фильеру 2 одной или двумя толстыми мононитями 3 с заданным шагом намотки. Обмотка имеет вид спирали, в случае навивки двух мононитей - одна левого, другая - правого направлений, для чего обмоточный узел 4 имеет одну или две катушки противоположного вращения. При этом шаг намотки обеспечивается скоростью вращения катушек. Под действием натяжения обмоточная мононить слегка вдавливается в заготовку будущего профиля и вместе с ней затягивается в заходную коническую часть профилирующей фильеры. По мере продвижения по фильере мононити полностью погружаются в поверхностный слой заготовки-жгута 1, образуя "гладкую" поверхность профиля, которая фиксируется отверждением связующего. После выхода из профилирующей фильеры мононити удаляются с поверхности профиля, преодолевая сопротивление тонкой (0,01-0,1 мм) поверхностной пленки связующего, прочность которого при повышенной температуре и неполной степени отверждения еще очень мала (σ≅ 10-15 кгс/см2 и Fотдира 0,2-0,3 кгс). На гладкой поверхности профиля остаются спиральные канавки - следы от мононитей. Освобожденные мононити сматываются на катушки и могут использоваться в дальнейшем процессе. Для уменьшения силы отдира мононитей и повышения надежности процесса их удаления на поверхность мононитей наносят антиадгезионные смазки (стеарат Zn, кремнийорганические). В качестве мононитей можно применять металлическую проволоку с антиадгезионным покрытием (тефлон, хром).

П р и м е р 1. Заготовка-жгут предварительно формируется из однонаправленных (стеклянных, базальтовых) волокон и пропитывается термореактивным связующим на основе фенолформальдегидной смолы марки ФН. Излишки связующего отжимаются. Остаточное содержание связующего должно составлять 42-45 об. % . Пропитанный жгут подвергается предварительному подогреву до 40оС и направляется в профилирующую фильеру диаметром 8 мм, нагретую до 170-180оС. Перед самой фильерой обмоточный узел наматывает 2 капроновые нити диаметром 0,7 мм с натяжением 2,0-2,5 н. Шаг намотки 15 мм. После прохождения фильеры заготовка принимает форму профиля диаметром 8 мм. Капроновые нити сматываются, оставив на поверхности жгута отпечатки в виде двух спиральных канавок глубиной 0,7 мм.

П р и м е р 2. Заготовка-жгут формируется из полосок препрега (3-10 мм), предварительно пропитанных связующим ФН лент из стекло- или базальтовых волокон. Для обеспечения вдавливания мононитей жгут подогревается до 50оС. Этот вариант целесообразно применять при получении профилей диаметром свыше 15 мм, чтобы значительно уменьшить число необходимых бобин с волокнами. Диаметр обматывающей мононити тоже может быть увеличен до 1,0-2,0 мм. Усилие сматывания мононити возрастает незначительно, так как толщина поверхностной пленки практически не меняется.

П р и м е р 3. Заготовка-жгут формируется из равномерно распределенных между собой двух типов непрерывных волокон: неплавких армирующих стекловолокна и плавких - полиамидных (ПА-6). Соотношение волокон 1: 1 до 1,5: 1. Заготовка предварительно нагревается до температуры плавления выше температуры плавления полиамидных волокон (250-260оС), пластичный жгут обматывается двумя тонкими шнурками (диаметр 1 мм) с антиадгезионной оболочкой из фторопласта, внутри которых расположены нити СВМ. После этого заготовка протягивается через профилирующую фильеру, где происходит пропитка стеклянных волокон расплавом полиамида и оформление профиля. На выходе фильера охлаждается до 90-100оС, что позволяет зафиксировать форму профиля, но еще достаточно легко смотать мононити с усилием 0,5-0,7 кгс.

Данный способ обеспечивает получение профильных длинномерных изделий с шероховатой поверхностью. (56) Козулин Н. А. , Шапиро А. Я. , Гавурина Р. К. Оборудования для производства и переработки пластических масс. Л. : Химия, 1967, стр. 706, 707.

Заявка Великобритании N 2175364, кл. E 02 C 5/07, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2505403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2133670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2210501C1 |

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2017 |

|

RU2681908C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170175C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2336169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2010662C1 |

| СЛОИСТАЯ ПАНЕЛЬ | 1992 |

|

RU2029037C1 |

Использование: изобретение относится к технологии изготовления длинномерных профильных изделий методом протяжки из полимерных композиционных материалов. Сущность изобретения: в способе, включающем формирование заготовки из непрерывных армирующих волокон, их пропитку связующим, фр профиля путем протяжки через нагретую фильеру и спиральную навивку обмоточного материала, навивку осуществляют одной или несколькими мононитями в противоположных направлениях перед входом в формующую фильеру, а после прохождения через нее мононить удаляют. Узобретение позволяет получить длиномерные профильные изделия с рельефом на их поверхности. 1 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, включающий формирование заготовки из непрерывных армирующих волокон, пропитку связующим, формование профиля путем протяжки через профилирующую фильеру с одновременным отверждением и спиральную навивку обмоточного материала, отличающийся тем, что навивку осуществляют одной или несколькими мононитями в противоположных направлениях перед входом в фильеру, а после прохождения через нее мононити удаляют.

Авторы

Даты

1994-03-15—Публикация

1992-03-12—Подача