Изобретение относится к производству элементов строительных конструкций, а именно к изготовлению декоративно-конструкционных слоистых панелей из полимерных материалов, и может найти применение как декоративно-конструкционный элемент для обшивки салонов в авиационной, судостроительной промышленности, а также в других видах транспорта.

Известна [1] облегченная огнестойкая трехслойная панель, которая состоит из сотового заполнителя, к которому приклеены с обеих сторон две обшивки, имеющие огнестойкую облицовку из сополимера поливинилиденфторида (ПВДФ) с гексафторпропиленом. В качестве несущих слоев обшивок использован армирующий наполнитель (стекловолокно или углеродное волокно), пропитанный фенолформальдегидной смолой.

Существенным недостатком таких огнестойких трехслойных панелей является то, что покрытие из ПВДФ наносится на уже отформованные несущие обшивки (поверхность плакируется ПВДФ). Прочность сцепления покрытия с обшивкой невелика, что снижает огнестойкость изделия. Кроме того, за счет увеличения продолжительности цикла сборки снижается технологичность изготовления изделия.

Наиболее близким к изобретению является слоистая панель, включающая сотовый заполнитель и листовые обшивки, изготовленные из термопластичного органопластика марки ПАП-Ф на основе поликапроамида, армированного волокном феилон [2].

Основным недостатком таких панелей является горючесть, связанная с использованием в качестве матрицы поликапроамида, имеющего низкий кислородный индекс (КИ, равный 17).

Предлагаемое техническое решение позволит решить задачу получения слоистой декоративно-конструкционной панели, обладающей высокой несущей способностью благодаря прочному соединению слоев, составляющих обшивки панели. Кроме того, она обладает повышенной огнестойкостью и технологична в изготовлении.

Для этого предлагается слоистая панель, состоящая из заполнителя и обшивок из полимерного композиционного материала; последние выполнены многослойными, каждый слой содержит армирующий волокнистый наполнитель и матрицу, причем наружный слой имеет матрицу из поливинилиденфторида, внутренний слой - из поликапромида, а матрицы промежуточных слоев содержат те же термопласты, взятые в объемном соотношении от 75:25 до 25:75.

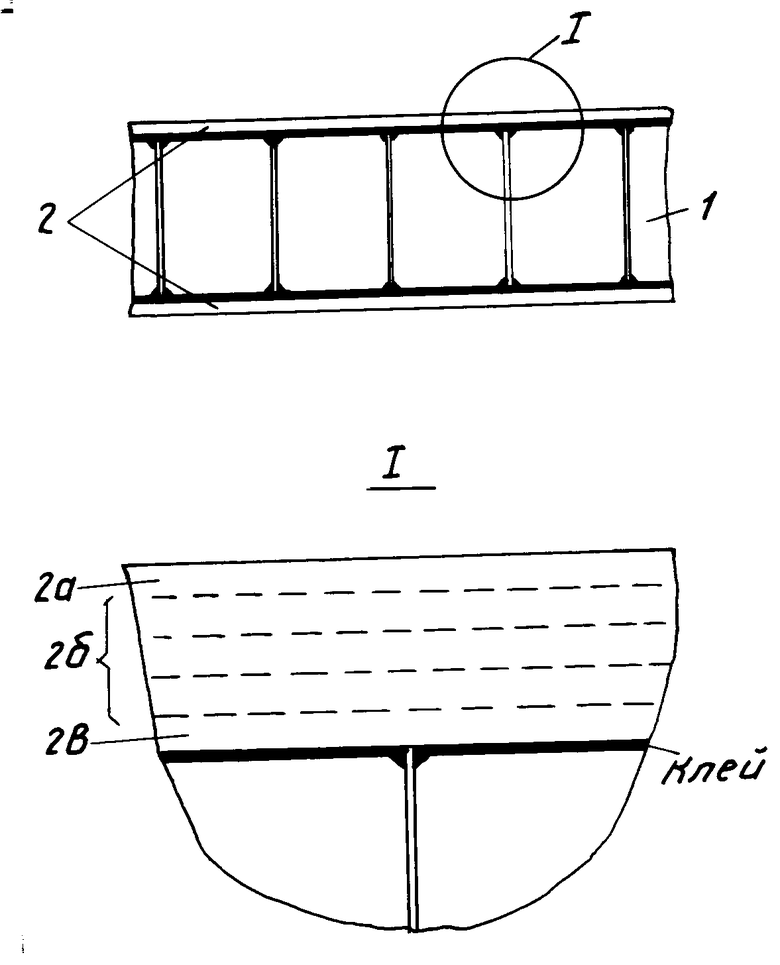

Сущность изобретения поясняется чертежом.

Панель содержит заполнитель 1, например сотовый, и обшивки 2 из термопластичного КМ. В обеих обшивках в качестве матриц наружного слоя 2а использован поливинилиденфторид (ПВДФ), матрица внутреннего слоя 2в (обращенного к заполнителю) выполнена из поликапроамида (ПА), а промежуточные слои 26 имеют матрицу с различным содержанием ПВДФ и ПА. В такой обшивке наружный слой обеспечивает огнестойкость панели, внутренний слой отвечает за несущую способность и возможность сборки с заполнителем, например, склеивание, а промежуточные слои помимо несущей способности обеспечивают прочное сцепление верхнего и нижнего слоев. Такая форма связи повышает монолитность и однородность несущих слоев по сравнению с материалами, получаемыми плакированием несущих слоев пленкой ПВДФ, в которых поверхность контакта имеет четкую границу и низкую прочность.

Технология изготовления слоистых панелей с обшивками из многослойного термопластичного композиционного материала включает формование обшивок 2 и их сборку с заполнителем 1, например, путем склеивания. Формование обшивок заключается в наборе пакета заготовок, вырезаемых из тканых полуфабрикатов различного состава, помещении пакета между металлическими листами с нанесенным антиадгезионным покрытием и собственно прессование на гидравлических прессах при температуре 523 ± 5 К, давлении 1,5-2,0 МПа, выдержкой при температуре прессования в течение 10-15 мин/1 мм толщины, охлаждении готового материала под давлением до комнатной температуры.

Затем лист пластика обрезают под заданный размер обшивки, наносят клей со стороны внутреннего слоя и собирают с заполнителем. Приклейку можно проводить как между плитами пресса, так и в термошкафу вакуумным мешком, соблюдая режим отверждения клея. Используемые тканые полуфабрикаты, из которых набирался пакет заготовок, представляли собой ткани с одно- или двуосноперепленым органическим наполнителем - волокном терлон. В утке и/или в основе ткани располагались термоплавкие матричные волокна одной или различной природы. Варьируя расположение и диаметр матричных волокон, можно в широких пределах изменять соотношение компонентов матрицы, не меняя объемного содержания наполнителя.

П р и м е р 1. Пакет заготовок набирался из шести слоев тканого полуфабриката на основе волокна терлон, содержащих в качестве матрицы в наружном слое волокно поливинилиденфторид, во внутреннем слое - волокно поликапроамид, а четыре промежуточных слоя содержали волокна поливинилиденфторида и поликапроамида в соотноше- нии 90:10 об.% в каждом слое. Набранный пакет формовался в прессе между металлическими листами с антиадгезионным покрытием при температуре 523 ± 5 К, давлением 1,5-2,0 МПа в течение 10-15 мин/1 мин толщины пакета. Из отпрессованного листа органопластика вырезались обшивки размером 150х50 мм и приклеивались пленочным клеем ВК-51 к алюминиевому сотовому заполнителю при 398 ± 5 К в течение 3 ч.

П р и м е р 2. Пакет заготовок набирался из четырех слоев тканого полуфабриката на основе волокна терлон, содержащих в качестве матриц: в наружном слое - волокно поливинилиденфторида; во внутреннем слое - волокно поликапроамид; два промежуточных слоя - волокна поливинилиденфторида и поликапроамида в соотношении 15:85 об.% в каждом слое. Образцы слоистой панели получали способом, аналогичным описанному в примере 1.

П р и м е р 3. Пакет заготовок набивался из четырех слоев тканого полуфабриката на основе волокна терлон, содержащих в качестве матриц: в наружном слое - волокно поливинилиденфторида; во внутреннем слое - волокно поликапроамид; два промежуточных слоя - волокна поливинилиденфторида в соотношении 75:25 и 25:75 соответственно. Образцы слоистой панели получали аналогично примеру 1.

П р и м е р 4. Пакет заготовок набирался из пяти слоев тканого полуфабриката на основе волокна терлон, содержащих в качестве матриц: в наружном слое - волокно поливинилиденфторид; во внутреннем слое - волокно поликапроамид; три промежуточных слоя - волокна поливинилиденфторида и поликапроамида в соотношении 75:25, 50:50 и 25:75 соответственно. Образцы слоистой панели получали аналогично примеру 1.

Полученные фрагменты слоистых панелей подвергались сравнительным испытаниям с целью определения несущей способности - трехточечному изгибу; с целью определения КИ, процентному действию открытого пламени по методике, описанной в ГОСТ 21793-76.

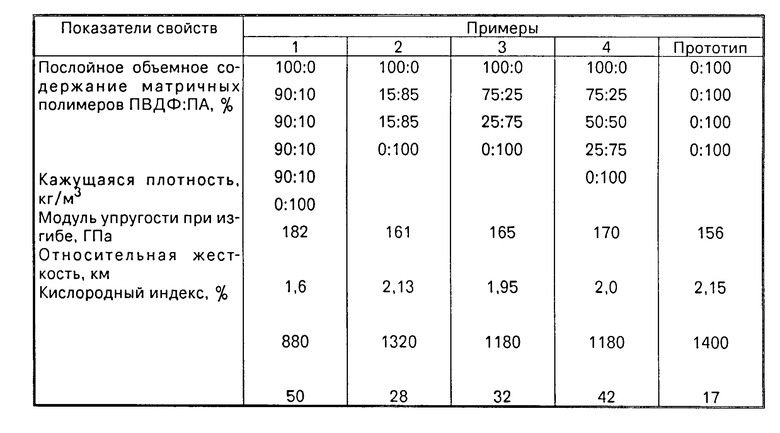

Результаты испытаний сведены в таблицу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041508C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2040403C1 |

| Способ изготовления многослойных панелей | 1984 |

|

SU1255344A1 |

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| Многослойная ячеистая панель | 1984 |

|

SU1189964A1 |

| ТЕРМОПЛАВКОЕ СВЯЗУЮЩЕЕ, СПОСОБ ПОЛУЧЕНИЯ ЕГО, ПРЕПРЕГ И СОТОВАЯ ПАНЕЛЬ, ВЫПОЛНЕННЫЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2486217C1 |

| СОТОВАЯ ПАНЕЛЬ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2544827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 1992 |

|

RU2010662C1 |

| Волокнистый полуфабрикат | 1988 |

|

SU1692863A1 |

Использование: в слоистой панели каждая обшивка образована из внутреннего, промежуточных и наружного слоев. Каждый слой армирован. Внутренний слой выполнен из поликапроамида, наружный - из поливинилиденфторида, промежуточные слои - из поликапроамида и поливинилиденфторида, взятых в объемном соотношении от 75:25 до 25:275 друг к другу. Данная панель имеет модуль упругости 1,95 - 2,13 ГПа, относительную жесткость 1180 км, кислородный индекс 32%. 1 табл, 1 ил.

СЛОИСТАЯ ПАНЕЛЬ, включающая заполнитель и обшивки из армированного полимерного композиционного материала, отличающаяся тем, что каждая обшивка образована из внутреннего, промежуточных и наружного слоев с размещением армирования в каждом слое, причем внутренний слой выполнен из поликапроамида, наружный - из поливинилиденфторида, а промежуточные слои - из поликапроамида и поливинилиденфторида, взятых в объемном соотношении 75 : 25 - 25 : 75.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Асеева Т.П | |||

| и др | |||

| Полимерные композиционные материалы | |||

| - Тезисы докладов межотраслевых научных конференций, совещаний, семинаров, ВИМИ, 1988. | |||

Авторы

Даты

1995-02-20—Публикация

1992-07-01—Подача