Изобретение относится к области строительных материалов, а именно к устройству изготовления профилированных изделий из полимерно-композиционных материалов и может быть использовано при создании долговечного изделия с высокими механическими эксплуатационными свойствами, используемого, например, для несущих конструкций, облицовки стен, покрытия кровли, и выполнения других строительных задач.

Композиционные материалы (композиты) (от лат. compositio - составление), многокомпонентные материалы, состоящие из полимерной, металлической, углеродной, керамической или др. основы (матрицы), армированной наполнителями из волокон, нитевидных кристаллов, тонкодисперсных частиц и др. Путем подбора состава и свойств наполнителя и матрицы (связующего), их соотношения, ориентации наполнителя можно получить материалы с требуемым сочетанием эксплуатационных и технологических свойств.

Полимерные композиционные материалы (ПКМ) - это композиции на основе армирующих высокопрочных высокомодульных волокон и термореактивных или термопластичных связующих матриц.

В качестве связующей матрицы могут применяться термопласты (полиамид, полипропилен и др.). В этом случае волокна наполнителя укладывают или переплетают с волокнами термопластичного связующего, так, чтобы волокна связующего и наполнителя были достаточно равномерно распределены в объеме заготовки.

Современное производство элементов конструкций из ПКМ в значительной мере ориентируется на препреговую технологию изготовления изделий.

Таким образом, технологический процесс получения изделий из композиционных полимерных материалов делится на два этапа: получение заготовки заданной конфигурации и ее формование для достижения высокой прочности и жесткости.

Известен способ изготовления кровельного материала, согласно которому приготавливают из волокнистого сырья суспензии волокнистой массы введение в нее связующего, перемешивают с добавлением воды до получения гомогенной смеси, осаждают суспензированную смесь волокнистой массы, пропитанной связующим, тонким слоем на сетчатую поверхность движущейся ленты отливочного агрегата, обезвоживают фильтрованием воды через сетчатую поверхность движущейся ленты, формируют и уплотняют форматным барабаном образованного на движущейся ленте фильтрата, механически обрабатывают и профилируют полученный полуфабрикат, прессуют, высушивают в сушильном шкафу, охлаждают при окружающей температуре, складируют, прессуют, высушивают в сушильном шкафу, охлаждают при окружающей температуре, складируют готовые изделия, после высушивания в сушильном шкафу полученный материал покрывают атмосфероустойчивым защитным слоем из термоактивных смол, подсушивают и дополнительно обрабатывают горячим прессованием с получением требуемой текстуры микрорельефа (UZ 4410 С, 30.09.2011).

Известен способ изготовления длинномерный профильных изделий из полимерных композиционных материалов, согласно которому формируют заготовку из непрерывных армирующих волокон, пропитывают связующим, формируют профиль путем протяжки через профилирующую фильеру с одновременным отверждением и спиральную навивают обмоточный материал, при этом навивку осуществляют одной или несколькими мононитями в противоположных направлениях перед входом в фильеру, а после прохождения через нее мононити удаляют (RU 2009037 С1, 15.03.1994).

Наиболее близким решением к заявленному изобретению является установка для изготовления листовых волокнисто-пористых элементов из нетканого волокнистого материала, согласно которому установка содержит червячный экструдер для подготовки расплава полимерного материала и его подачи через головку экструдера в виде нити на узел формирования волокнисто-пористых элементов, экструдер снабжен цилиндрическим коллектором для подачи расплава полимерного материала от червяка к головке, в котором установлен стержень, образующий кольцевой канал, имеющий выходные отверстия, при этом на коллекторе установлены электрические нагреватели для плавления полимерного материала, головка экструдера выполнена в виде блока, включающего установленные в ряд, по крайней мере, две форсунки, каждая из которых выполнена в виде расположенного по оси форсунки и сообщенного с одним из выходных отверстий коллектора сопла с установленным на входе в сопло регулятором расхода жидкого полимерного материала, выполненным в виде цилиндрического затвора, установленного с возможностью осевого перемещения относительно входного отверстия сопла, при этом на затворе выполнены лопатки для закрутки потока жидкого полимерного материала, с наружной стороны коаксиально выходному участку сопла расположено сопло для подачи сжатого воздуха, причем подвод сжатого воздуха выполнен тангенциально относительно продольной оси сопла для подачи сжатого газа, на форсунках установлены электрические нагреватели, а узел формирования волокнисто-пористых элементов выполнен в виде установленного с возможностью возвратно-поступательного перемещения стола, включающего последовательно соединенные между собой ленточный транспортер, узел протяжки волокнисто-пористого элемента, узел обрезки волокнисто-пористого элемента и приемный стол, причем ленточный транспортер расположен под форсунками головки экструдера, его бесконечная лента натянута между валками с образованием плоской поверхности и над бесконечной лентой с возможностью перемещения вдоль нее расположен узел прокатки экструдированного на бесконечную ленту волокнистого материала, выполненный в виде установленного на каретке с возможностью вращения валика (RU 54047 U1, 10.06.2006).

Недостатками упомянутых выше известных из уровня техники устройств является создание изделий из полимерно-композиционных материалов с низкими механическими эксплуатационными свойствами при использовании прерывного процесса формирования изделия.

Технический результат - повышение прочности и долговечности (более 20 лет) листового изделия, обеспечение возможности непрерывного изготовления профилированного изделии из полимерно-композиционного материала, включающего волокнистые элементы, в том числе и вторичное волокно, и как результат увеличение механических эксплуатационных свойств материала, увеличение срока службы изделий, повышение производительности процесса, снижение объема материала, пользуемого для изготовления изделия.

Технический результат достигается тем, что устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования, содержит последовательно расположенные: стол, имеющий сплошное покрытие, на которое подается пленочный термопластичный материал толщиной от 20 до 500 мкм, используемый в качестве нижнего слоя изделия, блок подготовки, смешения, разогрева и дозирования для осевого равномерного распределения смеси реактопластичного полимерного материала по всей толщине, сплошного покрытия, блок гравитационного распределения в смесь реактопластичного полимерного материала волокнистых элементов из стекло-, или базальто-, или угольного волокна, в том числе вторичного волокна, длиной от 0,5 до 100 мм, для получения полимерно-композиционного материала, при этом стол снабжен: двумя прижимными щетками, обеспечивающими равномерность распределения волокнистых элементов при максимальной скорости от 0,5 до 20 метров в минуту, ограничителями, предотвращающими растекание полимерно-композиционного материала с основы нижнего слоя изделия, с последующим нанесением верхнего слоя пленочного термопластичного материала аналогичного нижнему слою, блок нанесения верхнего слоя пленочного термопластичного материала аналогичного нижнему слою, предотвращающего попадание неотвержденной полимерно-композиционной смеси на элементы устройства и улучшающего прочность и качество изделия, снижающего шероховатость поверхности и придавая презентабельный внешний вид изделия, при этом расстояние от края нижнего пленочного слоя изделия до полимерно-композиционного материала не менее 70 мм, блок прокатки, включающий два вала, позволяющие равномерно распределить полимерно-композиционный материал по всей толщине изделия, полимеризационную нагревательную камеру, включающую две скользящие прижимные нагревательные фильеры, выполненные в виде вращающихся валов с заданной геометрией и ограничителей температуры, камеру нагрева, при этом на выходе из камеры установлены дублирующие фильеры для уточнения геометрического профиля листового изделия и предотвращения распределения тепла, блок охлаждения и обработки листовых изделий из полимерно-композитных материалов, включающий последовательно соединенные между собой роликовый транспортер оснащенный системой контроля температуры, узел протяжки листового изделия с ведущим валом и прижимными роликами, расположенными по заданной геометрии профиля изделия, узел обрезки по заданной длине листового изделия и приемный стол.

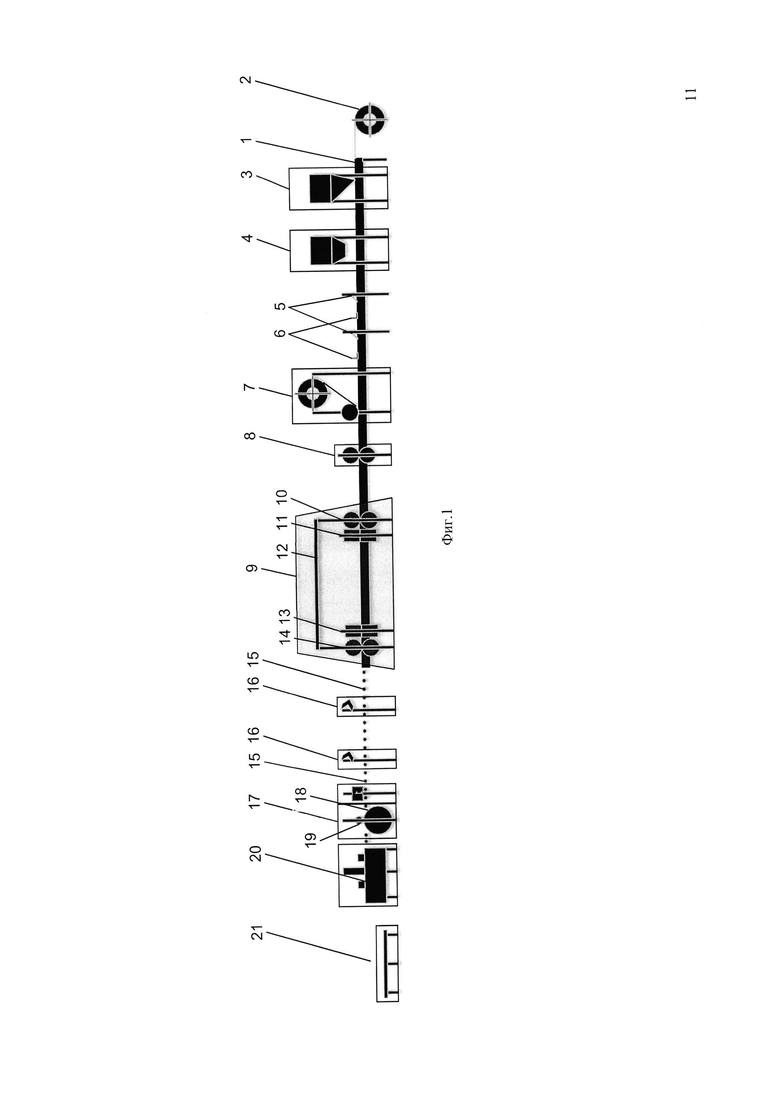

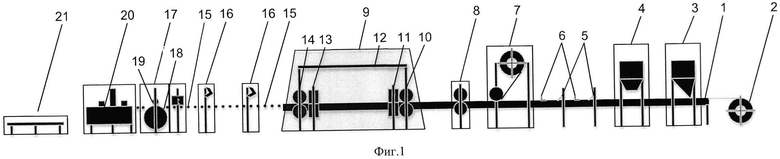

Краткое описание чертежа.

На фиг. 1 представлена общая схема устройства для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования, где 1 - стол со сплошным покрытием, 2 - термопластичный материал, 3 - блок подготовки, смешения, разогрева и дозирования для осевого равномерного распределения смеси, 4 - блок гравитационного распределения волокнистых элементов, 5 - прижимные щетки, 6 - ограничители 7 - блок нанесения верхнего слоя, 8 - блок прокатки, 9 - полимеризационная нагревательная камера, 10 - вращающиеся валы нагревательных фильер, 11 - ограничителей температуры, 12 - камера нагрева, 13, 14 - дублирующие фильеры для уточнения геометрического профиля, 15 - роликовый транспортер, 16 -система контроля температуры, 17 - узел протяжки, 18 - ведущий вал, 19 - прижимные ролики, 20 - узел обрезки, 21 - приемный стол.

Сущность изобретения заключается в том, что устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования заданной геометрии толщиной от 0,5 до 20 мм автоматизирована, что позволяет сократить ручной труд и значительно повысить качество выпускаемых изделий, при этом минимальная толщина изделий 0,5 мм, максимальная толщина определяется исходя из технической возможностей линии для отверждения полимерно-композитных материалов, рационального применения и потребности в промышленности - ПКМ с большей толщиной рационально производить методом контактного формования и пултрузии или другими способами. Устройство содержит стол (1), имеющий сплошное покрытие, на которое подается пленочный термопластичный материал (2) толщиной от 20 до 500 мкм, состоящий из ПВХ, РЕ, РР, LDPE, PS и ПЭТ или ПНД, который используется в качестве нижнего слоя изделия. При этом, чем тоньше пленка, тем меньший по толщине материал производиться - 0,5 мм и ниже скорость протяжки - 0,5 м/мин, чем толще пленка, тем выше скорость 20 м/мин и толщина материала. Также сплошное покрытие используется для разделения и перемещения всего непрерывного листа изделия по столу непрерывного формования. С помощью блока подготовки, смешения, разогрева и дозирования (3) осуществляется осевое равномерное распределение смеси реактопластичного полимерного материала по всей толщине сплошного покрытия. Распределение волокнистых элементов из стекло-, или базальто-, или угольного волокна длиной от 0,5 до 100 мм осуществляется блоком гравитационного распределения (4), при этом оптимальная длина волокна, в том числе вторичного, 15-40 мм, более широкий диапазон обоснован снижением себестоимости и применением вторичного волокна в более широком диапазоне - до 100 мм, при это волокна меньше 0,5 мм - уже не дают армирующего эффекта, а являются наполнителями материала, а также увеличивается эффект от армирования волокнами свыше 30 мм и до 100 мм, и осложняет процесс подготовки волокна и его распределение. Стол снабжен мере двумя прижимными щетками (5) обеспечивающими равномерность распределения волокнистых элементов при максимальной скорости от 0,5 до 20 метров в минуту, причем, чем ниже скорость, тем длиннее стол непрерывного формирования, тем выше себестоимость, поэтому это применяется для больших толщин изделий до 10-25 мм со сложным профилем, себестоимость изделий значительно снижается при производстве тонких изделий из ПКМ 0,5-,5 мм при высокой скорости до 20 м/минуту, и ограничителями (6), предотвращающими растекания полимерно-композиционного материала с основы нижнего слоя. После чего наносится верхний слой пленочного термопластичного материала, аналогично нижнему слою, с помощью блока (7), предотвращающий попадание неотвержденного полимерно-композиционного смеси на элементы устройства, при этом расстояние от края нижнего пленочного слоя до полимерного композиционного материала не менее 70 мм. Кроме того, нанесение с двух сторон пленочного термопластичного материала создает при прохождении через полимеризационную камеру совместный слой с реактопластичным материалом, что в конечном изделии увеличивает прочность изделий, создает ровное глянцевое покрытие с минимальной шероховатостью, которое снижает загрязнения, например, пыль или снег и лед на кровле, и создает красивый визуальный дизайн данного изделия за счет последующей прокатки. Блок прокатки (8), включающий два вала, позволяет равномерно распределить полимерно-композиционный материал по всей толщине изделия, перед прохождением материала через полимеризационную нагревательную камеру (9). Полимеризационная нагревательная камера (9) включает две скользящие прижимные нагревательные фильеры, выполненные в виде вращающихся валов с заданной геометрией (10), ограничители температуры (11), камеру нагрева (12), а на выходе камеры (9) установлены дублирующие фильеры (13, 14) для уточнения геометрического профиля листового изделия и предотвращения распределения тепла. Далее осуществляется подача и перемещение материала в блок охлаждения и обработки листовых изделий из полимерно-композитных материалов, включающий последовательно соединенные между собой роликовый транспортер (15) оснащенный системой контроля температуры (16), узел протяжки (17) листового изделия с ведущим валом (18) и прижимными роликами (19), расположенными по заданной геометрии профиля изделия, который позволяет автоматизировать технологический процесс изготовления профилированного листа и контролировать скорость линии от степени отверждения материала, узел обрезки (20) по заданной длине листового изделия, работающий со скоростью работы линии, и приемный стол (21). В результате удалось создать устройство для формирования листового изделия из полимерно-композиционного материала, в том числе и с использованием вторичного волокна с заданной геометрической формой.

Таким образом, описанное устройство позволяет обеспечить достижение технического результата, заключающегося в повышении прочности и долговечности листового изделия, возможности непрерывного изготовления профилированного изделии из полимерно-композиционного материала, включающего волокнистые элементы, в том числе и вторичное волокно, и как результат увеличение механических эксплуатационных свойств материала, повышение производительности процесса, срока службы, снижение объема материала, пользуемого для изготовления изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования | 2018 |

|

RU2681907C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| Термопластичный армированный пултрузионный профиль | 2020 |

|

RU2738606C1 |

| Способ непрерывного изготовления термопластичного армированного пултрузионного профиля | 2020 |

|

RU2742170C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУЖЕСТКОГО ЖГУТА НА ОСНОВЕ УГЛЕРОДНОГО ВОЛОКНА И СУПЕРКОНСТРУКЦИОННЫХ ПЛАСТИКОВ В ОДНУ СТАДИЮ ПРОПИТКИ ДЛЯ 3D-ПЕЧАТИ МЕТОДОМ ПОСЛОЙНОГО НАПЛАВЛЕНИЯ | 2022 |

|

RU2792100C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2502600C1 |

| УСТРОЙСТВО ПОДКРУТКИ НИТЕЙ РОВИНГА НЕСУЩЕГО СТЕРЖНЯ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ ПОДКРУТКИ | 2013 |

|

RU2531711C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2020 |

|

RU2750379C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2345889C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

Изобретение относится к области строительных материалов, а именно для изготовления профилированных изделий из полимерно-композиционных материалов. Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования содержит последовательно соединенные следующие элементы. Стол, на который подается пленочный термопластичный материал. Блок подготовки, смешения, разогрева и дозирования смеси реактопластичного полимерного материала. Блок гравитационного распределения в смеси материала волокнистых элементов для получения полимерно-композиционного материала. При этом стол снабжен двумя прижимными щетками, ограничителями, блоком нанесения верхнего слоя пленочного термопластичного материала аналогичного нижнему слою, блоком прокатки, включающего два вала, полимеризационной нагревательной камерой, блоком охлаждения и обработки листовых изделий из полимерно-композитных материалов. Техническим результатом изобретения является повышение прочности и долговечности листового изделия, увеличение механических эксплуатационных свойств материала. 1 ил.

Устройство для изготовления листовых изделий из полимерно-композитных материалов методом непрерывного формирования, содержащее последовательно расположенные:

- стол, имеющий сплошное покрытие, на которое подается пленочный термопластичный материал толщиной от 20 до 500 мкм, используемый в качестве нижнего слоя изделия,

- блок подготовки, смешения, разогрева и дозирования для осевого равномерного распределения смеси реактопластичного полимерного материала по всей толщине, сплошного покрытия,

- блок гравитационного распределения в смеси реактопластичного полимерного материала волокнистых элементов из стекло-, или базальто-, или угольного волокна, в том числе вторичного волокна, длиной от 0,5 до 100 мм, для получения полимерно-композиционного материала,

при этом стол снабжен:

- двумя прижимными щетками, обеспечивающими равномерность распределения волокнистых элементов при максимальной скорости от 0,5 до 20 м/мин,

- ограничителями, предотвращающими растекание полимерно-композиционного материала с основы нижнего слоя изделия, с последующим нанесением верхнего слоя пленочного термопластичного материала, аналогичного нижнему слою,

- блоком нанесения верхнего слоя пленочного термопластичного материала, аналогичного нижнему слою, предотвращающего попадание неотвержденной полимерно-композиционной смеси на элементы устройства,

- блоком прокатки, включающим два вала, позволяющих равномерно распределить полимерно-композиционный материал по всей толщине изделия,

- полимеризационной нагревательной камерой, включающей две скользящие прижимные нагревательные фильеры, выполненные в виде вращающихся валов с заданной геометрией и ограничителей температуры, камеру нагрева, при этом на выходе из камеры установлены дублирующие фильеры для уточнения геометрического профиля листового изделия и предотвращения распределения тепла,

- блоком охлаждения и обработки листовых изделий из полимерно-композитных материалов, включающим последовательно соединенные между собой роликовый транспортер, оснащенный системой контроля температуры, узел протяжки листового изделия с ведущим валом и прижимными роликами, расположенными по заданной геометрии профиля изделия, узел обрезки по заданной длине листового изделия и приемный стол.

| Аппарат для пневматического массажа | 1938 |

|

SU54047A1 |

| Электроблокировка избирательного включения | 1961 |

|

SU145267A1 |

| US 6200404 B1, 13.03.2001. | |||

Авторы

Даты

2019-03-13—Публикация

2017-12-28—Подача