Изобретение относится к машиностроению, а именно к образованию соединений с помощью силовых крепежных элементов-заклепок и может найти применение в машиностроении, судостроении и строительстве.

Известны способы изготовления заклепок из пластмасс литьем под давлением и прессованием.

Литьем под давлением получают заклепки из неармированных термопластов или наполненных короткими волокнами, которые вследствие этого обладают малой прочностью.

Прессованием изготавливают заклепки из полимерных материалов со сравнительно увеличенным содержанием армирующих коротких волокон, что несколько повышает их прочность. Однако максимальная прочность при срезе заклепки может быть достигнута только при однонаправленном расположении непрерывных армирующих волокон в стержне заклепки.

Наиболее близким к заявляемому (прототип) является техническое решение, по которому изготовление заклепок из армированного полимерного материала осуществляется переформовкой прутка из этого материала диаметром равным диаметру стержня заклепки в пресс-форме с образованием закладной головки при нагревании и последующем охлаждении.

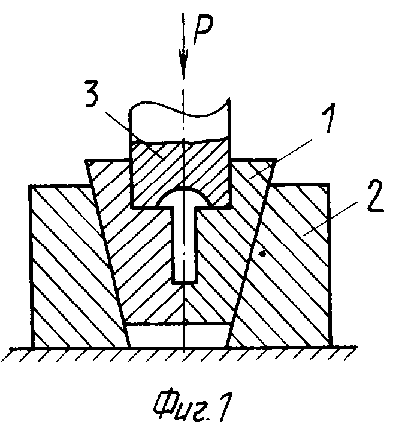

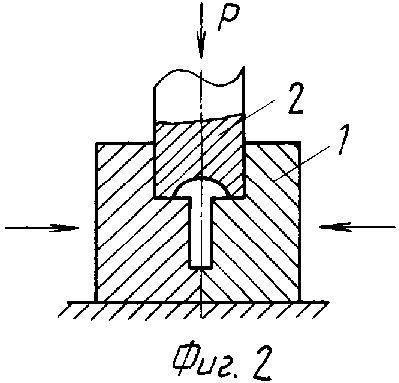

В этом известном техническом решении используют один из двух вариантов способа изготовления заклепок переформовкой прутка в пресс-форме. По одному из них пресс-форма состоит из двух частей, в одну из них - конусную разъемную матрицу 1 (фиг. 1) вставляют пруток и фиксируют в обойме 2, а в другой части - пуансоне 3 формуется закладная головка заклепки при определенных давлении и температуре. По второму - пресс-форму выполняют также из двух частей, в одну из них разъемную матрицу 1 (фиг. 2) вставляют пруток, смыкают ее под действием бокового усилия, сверху устанавливают вторую часть - формующий закладную головку пуансон 2 и создают с его помощью при определенной температуре давление.

Прототип обладает следующими недостатками.

Образование грата по плоскости разъема пресс-формы приводит к необходимости его удаления и к нестабильности формы закладной головки и диаметра стержня заклепки. Необходима точная дозировка материала, что существенно затруднено, так как в формующую полость пресс-формы загружается пруток с практически произвольными размерами. При использовании прутка длиной большей, чем номинальный размер, формуется заклепка с гратом и увеличенным диаметром стержня и увеличенной закладной головкой, а при меньшей длине, чем номинал, получается заклепка с уменьшенной или не полностью оформленной головкой.

Формообразование заклепки возможно при создании давления по двум направлениям по оси прутка и перпендикулярно оси прутка, что усложняет процесс изготовления заклепки. Необходимость в гидравлическом прессе, в удалении грата и точной дозировки также усложняет процесс.

Изобретение позволяет решить задачу повышения качества заклепки и упрощения процесса изготовления заклепки.

В результате применения способа получают заклепку с улучшенным качеством: с заданной стабильной формой закладной головки, точной длиной и диаметром стержня заклепки, а устранение необходимости в точной дозировке, в удалении грата после формования заклепки и создания только одного давления по оси прутка упрощают процесс.

Поставленная задача достигается тем, что пресс-форма выполняется из двух частей, одну из них для размещения прутка выполняют со сквозным отверстием, равным диаметру прутка, а вторую - для формования закладной головки заклепки с источником нагрева (электрическим нагревательным элементом, высокочастотным, ультразвуковым). Обе части пресс-формы предварительно смыкают. В закрытую формующую полость через отверстие в одной из частей пресс-формы, имеющей температуру 20оС, проталкивается пруток, также имеющий температуру 20оС, при этом сам пруток выполняет роль пуансона. Передний конец прутка от источника нагрева разогревается до температуры на 20-25оС выше температуры максимальной текучести полимерного материала. Под действием усилия, приложенного к прутку и равного 10-50% от разрушающего, конец прутка начинает деформироваться, заполнять формующую полость и образовывать закладную головку заклепки. При усилии меньшем, чем 10% от разрушающей нагрузки, увеличивается время изготовления заклепки из-за более низкой скорости деформирования, а при усилии, большем 50% от разрушающей нагрузки, возможны нарушения целостности стержня заклепки. После охлаждения на 20-40оС ниже температуры стеклования для аморфных полимеров и ниже температуры кристаллизации для аморфно-кристаллических полимеров, готовая заклепка отрезается от прутка и выталкивается из приспособления.

Изобретение реализуется в автомате для изготовления заклепок.

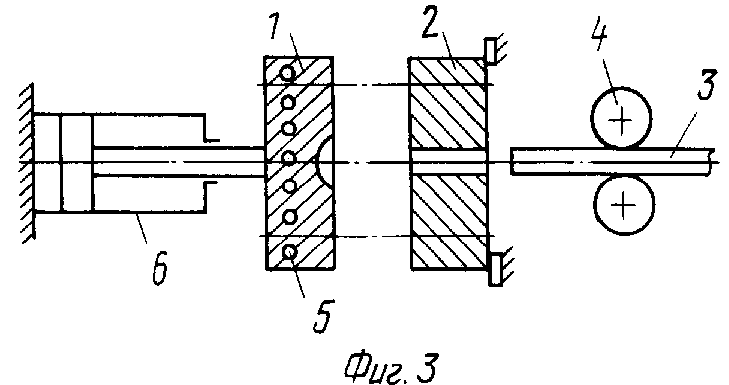

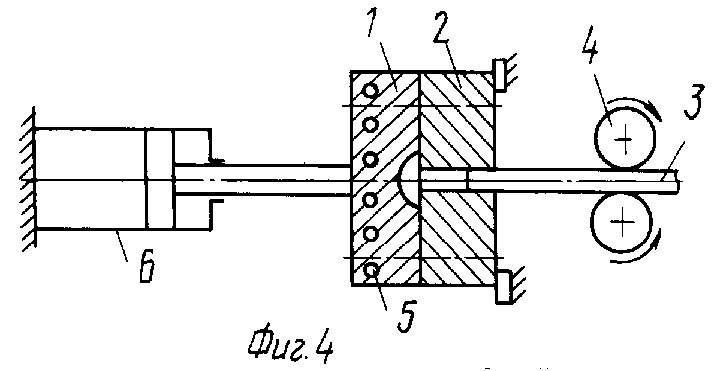

Сущность изобретения поясняется чертежом.

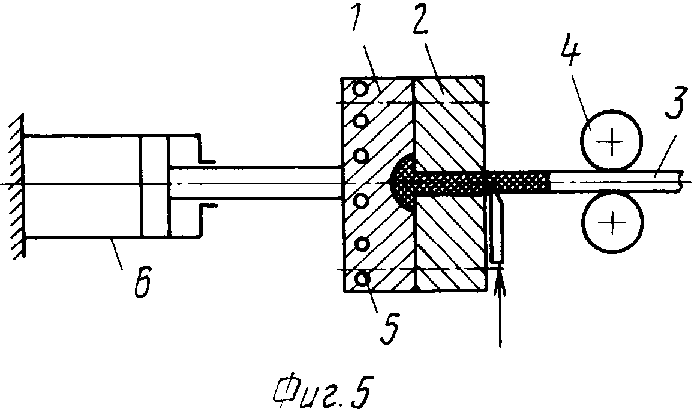

На фиг. 3 показано исходное положение пресс-формы. Производят смыкание двух частей 1, 2 ее от привода 6 (фиг. 4). В образовавшуюся формующую полость пресс-формы, через отверстие в одной из ее частей от устройства 4 подается пруток 3, имеющий температуру 20оС. Вторая часть пресс-формы 1 имеет источник нагрева 5, который нагревает передний конец прутка до температуры на 20-25оС выше температуры максимальной текучести полимерного материала. Пруток под действием усилия, создаваемого устройством 4 и равного 10-15% от разрушающего, постепенно деформируясь продолжает перемещаться, заполнять формующую полость и образовывать закладную головку заклепки (фиг. 5). После охлаждения ножом заклепка отрезается от стержня и выталкивается из приспособления.

Поскольку потребность в заклепках исчисляется десятками и сотнями миллионов штук, то способ изготовления их должен быть прост и позволяет создавать устройство, работающее в автоматическом режиме.

П р и м е р 1. Изготовление заклепки из прутка диаметром 6 мм, полученного пультрузией. Пруток формовали пультрузией из материала, состоящего из нити полиамидной (Ту 6-13-2-88) с линейной плотностью 93,5 текс и армирующего волокна фенилона (ТУ 6-06-32-185-76). Их соотношение в прутке 1: по объему.

Пруток, имеющий температуру 20оС, подают через отверстие одной из частей пресс-формы, также имеющий температуру 20оС, в замкнутую формующую полость пресс-формы с усилием 3 кгс, вторая часть которой представляет собой нагретый инструмент с температурой 240-260оС (температура максимальной текучести полиамида 220-240оС) полиамид плавится и армирующие волокна фенилона свободно перемещаются в направлении течения полиамида, и после полного заполнения формующей полости образуется закладная головка заклепки.

После этого заклепку охлаждают до 40оС (температура стеклования полиамида 80-90оС), отрезают от прутка и извлекают из пресс-формы.

П р и м е р 2. Изготовление заклепки из прутка диаметром 4 мм, полученного прессованием из полимерного материала, в котором матрицей является полисульфон (ТУ 605-1969-84) и армирующей - нить терлона (ТУ 6-06-31-531-86) с линейной плотностью 29,4 текс. Их соотношение в прутке по объему 1: 1.

Пруток, имеющий температуру 20оС, проталкивает через отверстие в одной из частей пресс-формы, также имеющей температуру 20оС, в формующую полость замкнутой пресс-формы с усилием 5 кгс. При соприкосновении прутка со второй частью пресс-формы, представляющей собой ультразвуковой инструмент, создающий в нем температуру 300-340оС (температура наибольшей текучести полисульфона 280-320оС), полисульфон плавится, а армирующие волокна терлона свободно перемещаются в направлении течения полисульфона и после полного заполнения формующей полости образуется на прутке закладная головка заклепки. После этого заклепку охлаждают до 80оС, отрезают от прутка и извлекают из пресс-формы.

П р и м е р 3. Изготовление заклепки из прутка диаметром 8 мм, полученного прессованием из полимерного материала, в котором матрицей является связующее фенольного типа марки ВФТ (ТУ 6-05-966-72) с армирующей нитью СВМ (ТУ 6-06-8-45-79) с линейной плотностью 58,8 текс. Содержание армирующего волокна в полимерном материале 60% объемных. Изготавливают пруток прессованием в пресс-форме при 90оС, время выдержки 2 ч, что соответствует степени отверждения связующего 70-80% .

Пруток, имеющий температуру 20оС, подают через отверстия в одной из частей пресс-форм, также имеющей температуру 20оС, в формующую полость предварительно замкнутой пресс-формы с усилием 1,0 кгс.

Формующая часть пресс-формы имеет электроды для высокочастотного диэлектрического нагрева, с помощью которого передняя часть прутка нагревается до 90-100оС (температуры максимальной текучести недоотвержденного связующего ВФТ-90оС), связующее размягчается и после полного заполнения формующей полости образуется закладная головка заклепки. После этого заклепку охлаждают до 40оС, отрезают от прутка и извлекают из пресс-формы.

П р и м е р 4. Изготовление заклепки из прутка диаметром 5 мм, полученного прессованием из полимерного материала, в котором матрицей является эпоксифенольное связующее марки 5-211БН (ТРЧ-1148), а армирующим является жгут из стеклянных волокон марки ВМ06-7,212-80 (ТУ 11-205-71).

Пропиткой стеклянного жгута при 20оС связующим 5-211БН с последующей сушкой при 100оС в течение 30 мин готовят препрег. Из препрега прессованием в пресс-форме при 80оС с временем выдержки 2 ч, что соответствует степени отверждения 70-80% , изготавливают пруток.

Пруток, имеющий температуру 20оС, подают через отверстие в одной из частей предварительно сомкнутой пресс-формы, имеющей температуру 20оС, в формующую с усилием 2,5 кгс.

При соприкосновении торцевой части прутка с формующей частью пресс-формы, представляющей собой нагретый инструмент и имеющий температуру 80-90оС, связующее приобретает необходимую текучесть. Полимерный материал заполняет полностью формующую полость и образует закладную головку заклепки. После этого заклепку охлаждают до 40оС, отрезают от прутка и извлекают из пресс-формы. (56) Комаров Г. В. Способы соединения деталей из пластических масс. М. : Химия, 1979, 288.

Шишкин В. А. , Новиков В. А. , Кабешов В. Г. и др. Прочность механических соединений деталей заклепками из наполненных гермопластов. "Пластические массы", N 3, 1985, с. 31, 32.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2009037C1 |

| СЛОИСТАЯ ПАНЕЛЬ | 1992 |

|

RU2029037C1 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ | 1993 |

|

RU2082551C1 |

| ЗАГОТОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСРАКЦИЕЙ ВИСЯЩЕЙ КАПЛИ РАСПЛАВА | 1996 |

|

RU2087261C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КРЕПЕЖНЫХ, ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАЛОПЛАСТИЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

SU1821009A3 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1997 |

|

RU2117713C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ МАТЕРИАЛА ЭКСТРАКЦИЕЙ РАСПЛАВА | 1994 |

|

RU2061583C1 |

| СЛОИСТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ | 1992 |

|

RU2041508C1 |

| Способ изготовления армированных изделий | 1980 |

|

SU981004A1 |

Использование: производство крепежных элементов, в частности заклепок из полимерных армированных материалов; машиностроение, судостроение, строительство. Сущность изобретения: способ заключается в том, что предварительно изготовленный пруток из армированного полимерного материала, имеющий температуру 20, подают с усилием, составляющим 10 - 50% от разрушающей нагрузки, в формующую полость через отверстие в одной из частей предварительно сомкнутой пресс-формы. Другая формующая часть пресс-формы нагревает пруток до температуры на 20 - 25выше температуры максимальной текучести материала. Осуществляют охлаждение до температуры на 20 - 40ниже температуры стеклования аморфных полимеров или температуры кристаллизации кристаллических полимеров и отрезают готовую заклепку. Изобретение позволяет решить задачу повышения качества заклепок и упрощения процесса их изготовления. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК ИЗ АРМИРОВАННОГО ПОЛИМЕРНОГО МАТЕРИАЛА, заключающийся в том, что предварительно изготовленный пруток диаметром, равным диаметру стержня заклепки, переформовывают в пресс-форме с образованием закладной головки при нагревании и последующем охлаждении, при этом пресс-форму выполняют из двух частей, одна из которых предназначена для размещения прутка, а другая - для формования закладной головки, отличающийся тем, что часть пресс-формы для размещения прутка выполняют со сквозным отверстием, равным диаметру прутка, а часть пресс-формы для формования закладной головки - с источником нагрева, обе части пресс-формы предварительно смыкают, формование закладной головки осуществляют путем проталкивания прутка, имеющего температуру 20oС, через упомянутое отверстие в полость пресс-формы с усилием, составляющим 10 - 50% от разрушающей нагрузки, с одновременным нагревом конца прутка до температуры на 20 - 25oС выше температуры максимальной текучести полимерного материала от источника нагрева в части пресс-формы для формования закладной головки, охлаждение осуществляют до температуры на 20 - 40oС ниже температуры стеклования аморфных полимеров или температуры кристаллизации кристаллических полимеров, а после охлаждения отрезают готовую заклепку от прутка.

Авторы

Даты

1994-04-15—Публикация

1992-02-12—Подача