Изобретение относится к литейному производству, в частности к модифицированию чугуна.

Известен способ обработки ковкого чугуна, включающий совместный ввод в расплав цинка и добавки, влияющей на образование графита. Цинк вводят в виде сплава с висмутом, причем сплав вводят в количестве 0,001-0,005 мас. % жидкого металла при соотношении мас. % Zn: Bi = 50: 50. Однако, этот способ имеет следующие недостатки. Используется дорогостоящий, дефицитный и токсичный висмут. Кроме того, применение для модифицирования сплава чугуна усложняет технологический процесс, так как необходимо предварительно готовить модифицирующий сплав. Процесс сопровождается интенсивными токсичными газовыделениями.

Цель изобретения - снижение интенсивности газовыделений и их токсичности при сохранении механических свойств.

Указанная цель достигается тем, что в способе обработки ковкого чугуна, включающем совместный ввод в расплав цинка и добавки, влияющей на образование графита, в качестве добавки используют 75% -ный ферроцилиций, а цинк вводят в виде окиси, причем окись цинка и ферросилиций вводят в литниковую систему формы в количестве 0,007-0,012 мас. % расплава в форме в виде смеси при следующем соотношении компонентов, (мас. % ): окись цинка 80-90, 75% -ный ферросилиций 10-20.

Применение окиси цинка обеспечивает не менее эффективное отбеливание чугуна, чем при использовании металлического висмута, который при введении в жидкий чугун в значительной степени окисляется и испаряется, о чем свидетельствует сильное газовыделение. При модифицировании окисью цинка интенсивность газовыделения уменьшается и процесс происходит в полости формы, газовыделения минимальны, а степень усвоения возрастает. Осуществление ввода ферросилиция в процессе заливки формы, т. е. в самый последний момент возможной обработки расплава, позволяет наиболее эффективно воздействовать на процесс графитизации чугуна, создавая большое количество активных микроскопических центров графитизации, что положительно сказывается на отжиге.

В итоге значительно улучшается атмосфера на плавильно-заливочном участке при сохранении физико-механических свойств отливок.

П р и м е р. Способ осуществляют, используя шихту ковкого чугуна, а исходный расплав чугуна выплавляется дуплекс-процессом вагранка-электродуговая печь. Химический состав расплава чугуна при выпуске из электродуговой печи следующий: С 2,5-2,9; Si - 1,2--1,4; Mn 0,45-0,5; S до 0,1; Co до 0,08; Р до 0,07. Расплав чугуна при температуре 1470 ± 10оС выпускают из электродуговой печи в раздаточный ковш, из раздаточного ковша далее расплав выдается в разливочные ковши автоматических формовочных линий. Из разливочных ковшей чугун разливают по формам, в которые помещены модифицирующие смеси.

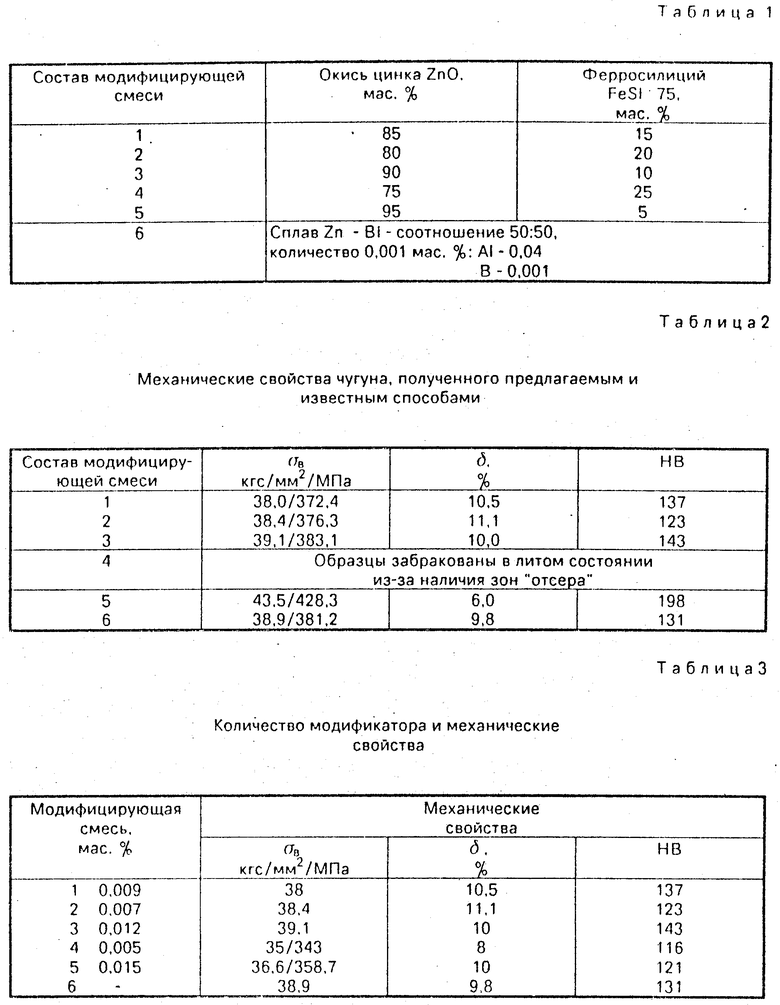

Оценку качества получаемого чугуна по предлагаемому способу осуществляют по механическим свойствам (σв, МПа, δ, % , НВ). В табл. 1-3 приведены результаты испытаний чугуна, полученные при различных режимах способа модифицирования ковкого чугуна. Из приведенных данных видно, что предлагаемый способ обеспечивает получение ковкого чугуна с характеристиками на уровне прототипа и ГОСТа при экономических и экологических преимуществах. Вариант 6 в табл. 1-3 - прототип.

Из анализов результатов следует, что варианты 1-3 предлагаемого способа оптимальны (табл. 2 и 3). Введение ферросилиция более 20% ведет к появлению в литой структуре зон "серого" чугуна, т. е. выделению пластинчатого свободного графита в процессе кристаллизации, что является явным браком ковкого чугуна и недопустимо по ГОСТу (вариант 4, табл. 2). Введение ферросилиция менее 10% , а окиси цинка более 90% (вариант 5, табл. 2) ведет к замедлению графитизации и появлению в структуре после отжига остаточного цементита, что дает повышение прочности и твердости, но при этом существенное снижение удлинения. Варианты 4 и 5 табл. 3 не обеспечивают получение механических свойств. Кроме того, введение модифицирующей смеси более 0,012 мас. % чугуна ведет к появлению дефекта - газовая раковина.

Химический состав модифицирующих смесей в предлагаемом способе модифицирования ковкого чугуна и известном приведен в табл. 1.

Использование изобретения позволяет оздоровить цеховую атмосферу при удешевлении процесса модифицирования и сохранении качества чугуна для отливок. (56) Авторское свидетельство СССР N 827555, кл. C 21 C 1/08, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| Способ обработки жидкого чугуна | 1989 |

|

SU1705349A1 |

| Модифицирующая смесь | 1985 |

|

SU1320236A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 1992 |

|

RU2016079C1 |

| Способ модифицирования серого чугуна | 1990 |

|

SU1765179A1 |

| Модифицирующая смесь для ковкого чугуна | 1986 |

|

SU1320254A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Брикет для плавки железоуглеродистого сплава | 1988 |

|

SU1618766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

Использование: литейное производство для модифицирования ковкого чугуна. Сущность изобретения: обработку осуществляют смесью окиси цинка 80-90 мас. % и ферросилиция 10-20 мас. % , которую вводят в литниковую систему формы в количестве 0,007-0,012 мас. % чугуна в форме. 3 табл.

СПОСОБ ОБРАБОТКИ КОВКОГО ЧУГУНА, включающий совместный ввод в расплав цинка и добавки, влияющей на образование графита, отличающийся тем, что, с целью снижения интенсивности газовыделений и их токсичности при сохранении механических свойств, в качестве добавки используют 75% -ный ферросилиций, а цинк вводят в виде окиси, причем окись цинка и ферросилиций вводят в литниковую систему формы в количестве 0,007 - 0,012% от массы расплава в форме в виде смеси при следующем соотношении компонентов, мас. % :

Окись цинка 80 - 90

75% -ный ферросилиций 10 - 20

Авторы

Даты

1994-03-15—Публикация

1991-04-24—Подача