Изобретение относится к металлургии сплавов, а именно к модификаторам жидкого чугуна, и может быть использовано при производстве отливок из ковкого чугуна,

Целью изобретения является повышение механических-свойств и сокращение продолжительности термической обработки чугуна.

Предложенная модифицирующая смесь содержит алюминий, бор, висмут и медную окалину при следующем соотношении компонентов, ма с,%:

Алюминий4,7-5,7

Бор0,5-0,55

Висмут0,7 - 0,75

Медная окалина 93,0-94,1

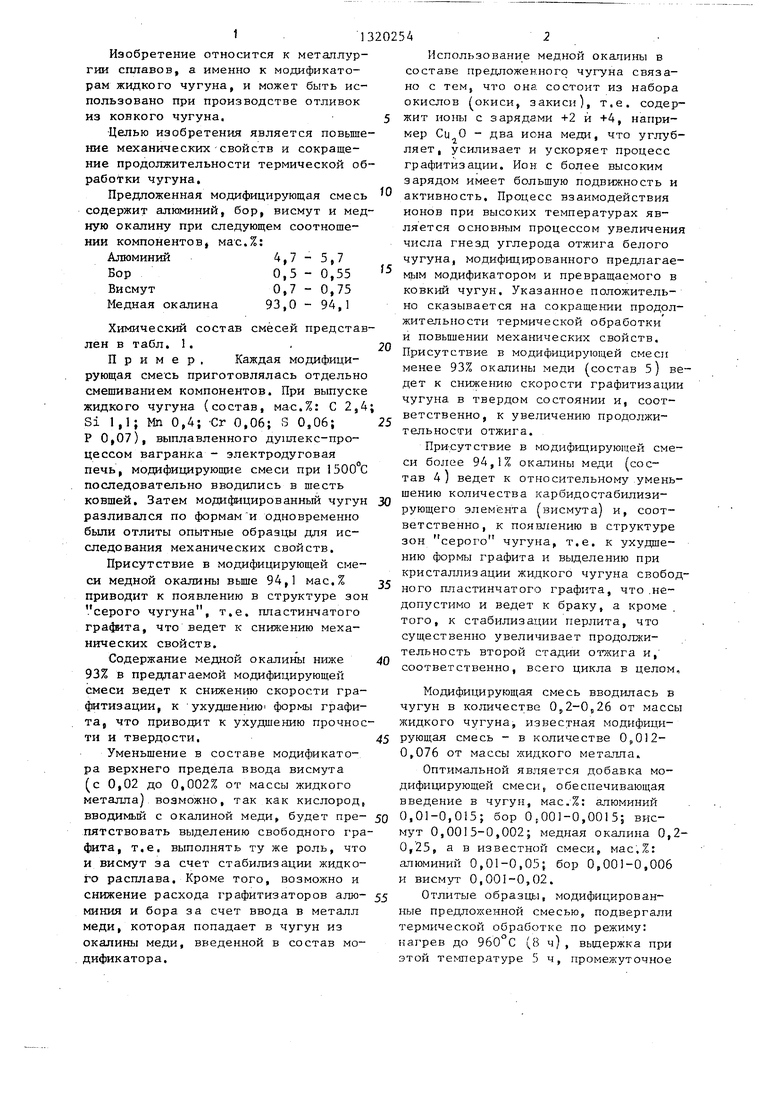

Химический состав смесей представлен в табл. 1..

Пример, Каждая модифицирующая смесь приготовлялась отдельно смешиванием компонентов. При выпуске жидкого чугуна (состав, мас.%: С 2,4 Si 1,1; МП 0,4; Сг 0,06; S 0,06; Р 0,07), выплавленного ду1шекс-про- цессом вагранка - электродуговая печь, модифицирующие смеси при 1500 С последовательно вводились в шесть ковшей. Затем модифицированньй чугун разливался по формам и одновременно были отлиты опытные образцы для исследования механических свойств.

Присутствие в модифицирующей смеси медной окалины вьше 94,1 мас.% приводит к появлению в структуре зон серого чугуна, т.е. пластинчатого гранита, что ведет к снижению механических свойств.

Содержание медной окалины ниже 93% в предлагаемой модифицирующей смеси ведет к снижению скорости гра- фитизации, к -ухудшению формы графита, что приводит к ухудщению прочности и твердости,

Уменьшение в составе модификатора верхнего предела ввода висмута с 0,02 до 0,002% от массы жидкого металла). возможно, так как кислород, вводимый с окалиной меди, будет пре- пятствовать выделению свободного графита, т.е, выполнять ту же роль, что и висмут за счет стабилизации жидкого расплава. Кроме того, возможно и снижение расхода графитизаторов алю- миния и бора за счет ввода в металл меди, которая попадает в чугун из окалины меди, введенной в состав модификатора.

5

5

Использование медной окапины в составе пре;у1оженного чугуна связано с тем, что она состоит из набора окислов (окиси, закиси), т,е. содержит ноны с зарядами +2 и +4, например Си О - два иона меди, что углубляет, усиливает и ускоряет процесс графитизации. Ион с более высоким зарядом имеет большую подвижность и активность. Процесс взаимодействия ионов при высоких температурах является основным процессом увеличения числа гнезд углерода отжига белого чугуна, модифицированного предлагае- MJsiM модификатором и превращаемого в ковкий чугун. Указанное положительно сказывается на сокращении продолжительности термической обработки и повьшении механических свойств. Присутствие в модифицирующей смеси менее 93% окалины меди (состав 5) ведет к снижению скорости графитизации чугуна в твердом состоянии и, соответственно, к увеличению продолжительности отжига.

При-сутствие в модифицирующей смеси более 94,1% окалины меди (состав 4 ) ведет к относительному .уменьшению количества карбидостабилизи- рующего элемента (висмута) и, соответственно, к появлению в структуре зон серого чугуна, т.е. к ухудшению формы графита и выделению при кристаллизации жидкого чугуна свободного пластинчатого графита, что .недопустимо и ведет к браку, а кроме того, к стабилизации перлита, что существенно увеличивает продолжи- т ;льность второй стадии отжига и, соответственно, всего цикла в целом.

Модифицирующая смесь вводилась в чугун в количестве 0,2-0526 от массы жидкого чугуна, известная модифицирующая смесь - в количестве 0, 0,076 от массы жидкого металла.

Оптимальной является добавка модифицирующей смесИ( обеспечивающая введение в чугун, мас.%: алюминий 0,01-0,015; бор 0,001-0,0015; висмут 0,0015-0,002; медная окалина 0,2- 0,25, а в известной смеси мас,%: алюминий 0,01-0,05; бор 0,001-0,006 и висмут 0,001-0,02.

Отлитые образцы, модифицированные предложенной смесью, подвергали термической обработке по режиму: нагрев до 960 С (8 ч), выдержка при этой температуре 5 ч, промежуточное

охлаждение до { ч), выдержка при этой температуре в течение 5 ч и охлаждение на воздухе. Образцы, модифицированные известной смесью, подвергали термической обработке по режиму: нагрев до 960 С 8 ч), выдержка при этой температуре в течение 12 ч, промежуточное охлаждение до 740°С 1 ч), выдержка при этой температуре в течение 13 ч и охлажд ние на воздухе,

Графитизация белых чугунов, содежащих висьтут с добавкой в них меди, имеет особенность, заключающуюся В: том, что в присутствии висмута в чугуне медь образует с ним легкоплавкую эвтектику., располагающуюся по границам зерен.

Эта эвтектика, входящая 5 состав маточного раствора, при кристаллизации имеет решающее значение в ускорении процесса графитизации. Это осбенно важно при отжиге белых чугуно на ковкие, где она, являясь активно средой, способствует образованию более мелких и компактных выделений углерода отжига и располагается как правило, по границам зерен феррита, что способствует повышению механических свойств чугуна.

Процесс коагуляции углерода отжига также связан с функцией этого маточного раствора, который, затвердевая в последнюю очередь, стремится к своему максимуму в запасе внутренней энергии, сжимая тем самым более размельченные зерна феррита и создавая более благоприятные условия графитизации в элементарных объемах цементита, содержащего субмикроскопическую спель графита.

Наличие маточного раствора, в состав которого входит легкоплавкая эвтектика меди с висмутом, играет п этом роль активной среды в образова НИИ поверхностно-активных пленок, способствующих коагуляции углерода отжига. Кроме того, при высоких температурах окислы меди распадаются и при этом ионы меди могут взаимодействовать с ионами.железа, расположеными как возле поверхности раздела зерен, так и в самих зернах за счет растворения меди в железе и реакций замещения, создавая дальнейшие очаги зарождения углерода отжига.

5

0

5

5 0

чугуна,

Этот процс,:с взаимодействия ионов при высоких температурах Является основным процессом увеличения гнезд углерода отжига у белых чугунов, превращаемых в ковкие чугуны, наблюдавшийся при исследовании белых чугунов, модифицированных предлагаемым модификатором. Таким образом процесс термической обработки сокращается с 34 до 19ч,

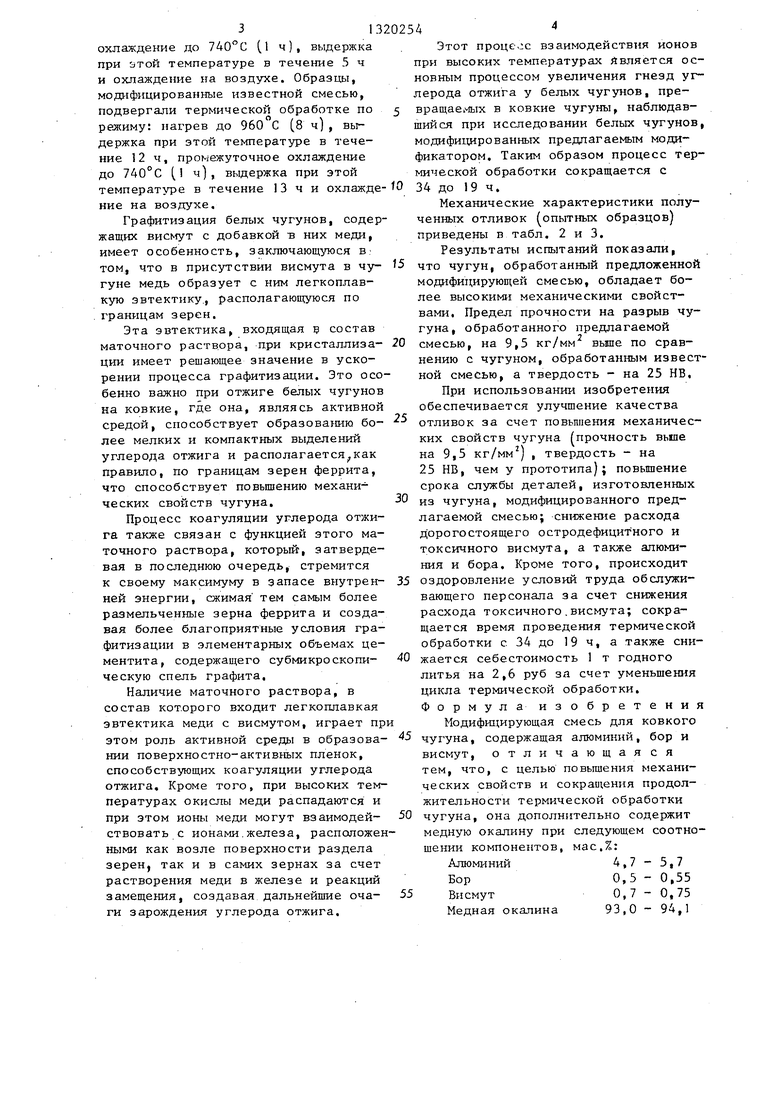

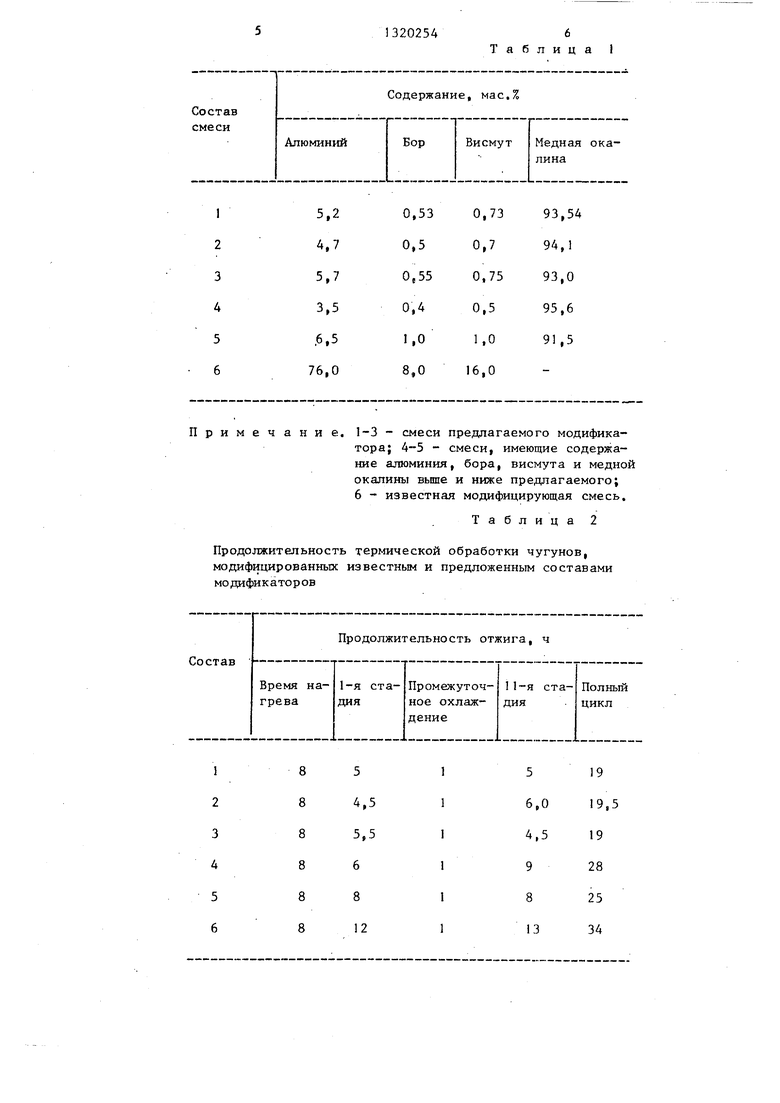

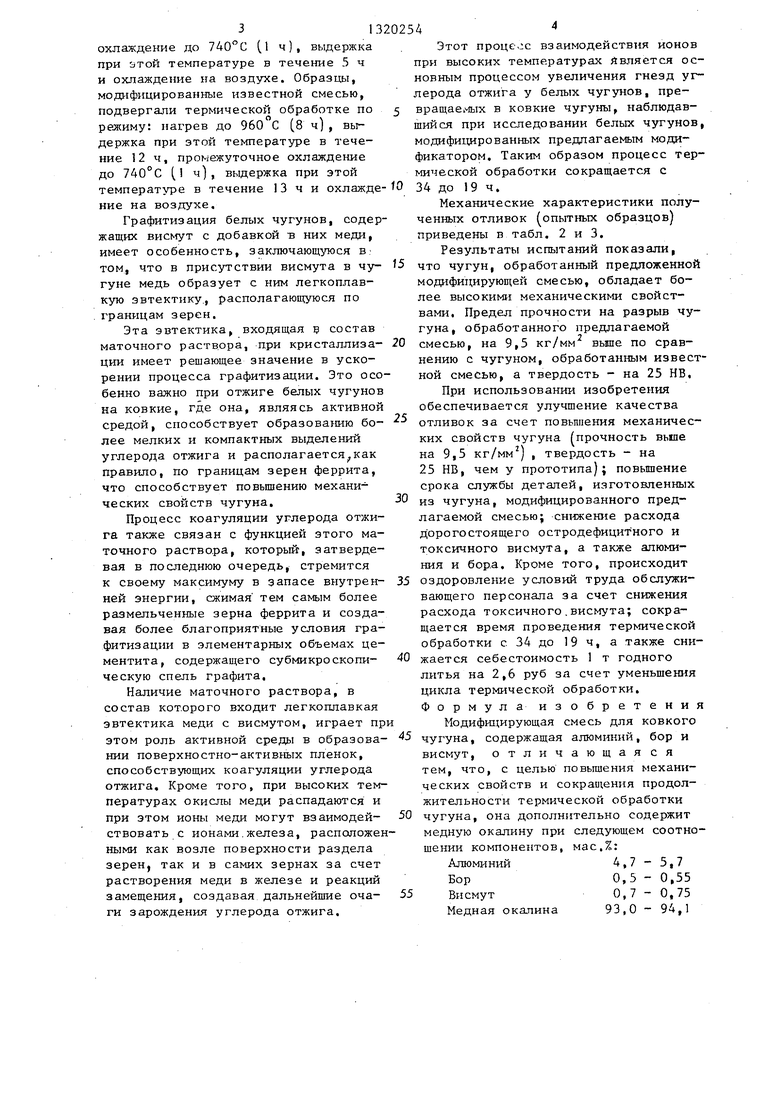

Механические характеристики полученных отливок (опытных образцов) приведены в табл, 2 и 3,

Результаты испытаний показали, что чугун, обработанный предложенной модифицирующей смесью, обладает более высокими механическими свойствами. Предел прочности на разрыв чугуна, обработанного предлагаемой смесью, на 9,5 кг/мм вьше по сравнению с чугуном, обработанным известной смесью, а твердость - на 25 НВ,

При использовании изобретения обеспечивается улучшение качества отливок за счет повьппения механических свойств чугуна (прочность выпе на 9,5 кг/мм ) , твердость - на 25 НВ, чем у прототипа); повышение срока службы деталей, изготовленных из чугуна, модифицированного предлагаемой смесью; сн1сжение расхода дорогостоящего остродефицитного и токсичного висмута, а также алюминия и бора. Кроме того, происходит 35 оздоровление условий труда обслуживающего персонала за счет снижения расхода токсичного.висмута; сокращается время проведения термической обработки с 34 до 19ч, а также снижается себестоимость 1 т годного литья на 2,6 руб за счет уменьшения цикла термической обработки. Формула изобретения Модифицирующая смесь для ковкого

содержащая алюминий, бор и висмут, отличающаяся тем, что, с целью повышения механических свойств и сокращения продолжительности термической обработки чугуна, она дополнительно содержит медную окалину при следующем соотношении компонентов, мас.%:

Алюминий4,7 - 5,7

Бор0,5 - 0,55

Висмут0,7-0,75

Медная окапина93,0 - 94,1

30

40

50

55

римечание. 1-3 - смеси предлагаемого модификатора; 4-5 - смеси, имеющие содержание алюминия, бора, висмута и медной окалины выше и ниже предлагаемого; 6 - известная модифицирующая смесь.

Таблица 2

Продолжительность термической обработки чугунов, модифицированных известным и предложенным составами МО дифи к а то р ов

Таблица 1

713202548

Таблица 3

Механические свойства и структуры образцов после проведения отжига по режимам соответственно табл. 2

Сое- Механические свойст- тав на

Структура

Предел Относи- Твер- проч- тельное дость, ности. удпине- НВ кг/мм ние, %

144,5 8,0146Гф 9, Граз 15-40, П 2 П25

Фе 75

242,0 9,0131Гф 9, Граз 15-40, П 2 П10

Фе 90Ц2

345,5 6,0163Гф 9, Граз 25-45, ПбО

Фе 40

4 30,5 5,9116Гф 6,7,8, Граз 45-90, Фе

533,0 9, В, Граз 25-60, П6

Фе 94

635,0 10,0 121Гф 8, Граз 5-100, Фе

Составитель Н.Шепитько Редактор М.КелемешТехред А.КравчукКорректор С.Шекмар

Заказ 2614/24Тираж 604Подписное

ВНИИПИ Государственного комитета СССР

По делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор для чугуна | 1982 |

|

SU1062293A1 |

| Модифицирующая смесь | 1982 |

|

SU1087561A1 |

| Модифицирующая смесь | 1985 |

|

SU1320236A1 |

| МОДИФИКАТОР | 2016 |

|

RU2631930C1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1232688A1 |

| Ковкий чугун | 1984 |

|

SU1260406A1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модификатор ковкого чугуна | 1983 |

|

SU1167227A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

Изобретение относится к металлургии сплавов, а именно к модификаторам жидкого чугуна, и может быть использовано при производстве отливок из ковкого чугуна. Целью изобретения является повышение механических свойств чугуна . Предложенная модифицирующая смесь содержит, мас.%: алюминий 4,7 - 5,7; бор 0,5-0,55; висмут 0,7-0,75; медная окалина 93,0- 94,1. Использование предложенной модифицирующей смеси позволяет полу чить у чугуна предел прочности на разрыв 42-45,5 кг/мм, твердость 131- 163 НВ и сократить продолжительность термообработки с 34 до 19 ч. 3 табл. i (Л

| Способ модифицирования ковкого чугуна висмутом, бором и алюминием | 1959 |

|

SU123542A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1986-08-15—Подача