Изобретение относится к литейному производству, преимущественно к плавке железоуглеродистых сплавов, в частности к изготовлению брикетов из металлической стружки, применяемых в качестве составляющей металлической шихты.

Целью изобретения является сокращение расхода модифицирующих добавок, измельчение включений графика и улучшение пластичности сплава.

Предлагаемый брикет для плавки железоуглеродистого сплава содержит

чугунную стружку, углеродсодержащий материал, ферросилиций и стружку алюминиевых сплавов, в составе которых присутствует магний в количестве 6-13%, при следующем соотношении компонентов, мас.%:

00 s|

ОЭ

Углеродсодержащий материал Ферросилиций Стружка алюминиевых сплавов Чугунная стружка

0,8-1,9 2,5-3,5

2,0-3,0 Остальное

Изготовление предлагаемого брикета производится следующим образом.

ферросилиций ФС75 и углеродсодер- жащий материал (коксик) измельчают поочередно сначала в молотковой дробилке, затем в шаровой мельнице до фракций 0,1-2,5 мм. Расчетное количество измельченного ферросилиция и кок сика, а также стружку алюминиевых сплавов добавляют в процессе наполнения мерного приемного бункера чугунной стружкой.

Качественный и количественный составы предлагаемого брикета выбраны, на основании общих требований, предъявляемых к качеству4переплавляемых брикетов (брикет должен обладать повышенной плотностью и прочностью, иметь в составе компоненты, обладающие повышенной рафинирующей и модифицирующей способностью). Наиболее полно удовлетворяет этим требованиям бри- .кет, содержащий, кроме чугунной стружки, углеродсодержащее вещество, фер- росилиций и стружку алюминиевых сплавов в указанном соотношении.

Для устранения вредного влияния водорода и оксидных включений железа

том числе и на пластичность, и поддержание углерода на определенном уровне при плавке и выдержке расплава в состав брикета вводят углерод- содержащее вещество. Количество последнего в составе брикета изменяют пределах 0,8-1,9%. Применение таких компонентов, как коксик, кокс и графит в качестве восстановителей,не содержащих водород, позволяет уменьшить содержание водорода в сплаве и восстановить оксиды железа, присутствующие в переплавляемой стружке. Чем меньше окисленность переплавляемой стружки, тем полнее происходит удаление серы из расплава, тем меньше требуется углеродсодержащей добавки в брикет.

При применении коксика в -количестве менее С ,8 мае. % происходит недостточное рафинирование чугуна от оксидов и вредных примесей (серы, кислорода, азота), что способствует понижению пластичности сплава и дополнительному расходу модификатора при модифицировании его в ковше. Если вводить коксик в состав брикета в количестве более 1,9 мас.%, то имеет

5

0

место недостаточная прочность брикета, так как измельченный материал создает дополнительное сопротивление движению стружки, в пресс-форме, и, как следствие, брикеты обладают повышенной осыпаемостью при транспортировке и загрузке в плавильную печь.

Ферросилиций замедляет скорость охлаждения сплава и способствует процессу графитизации. Для интенсификации процесса графитизации, особенно в тонкостенных отливках, к которым можно отнести и гильзы цилиндров, в состав брикетов вводят ферросилиций.

Сокращение расхода модифицирующих добавок при модифицировании чугуна в ковше, измельчение включений графита и повышение пластичности сплава достигаются преимущественно введением .в состав брикета стружки алюминиевых сплавов, содержащих магний в количестве 6-13 мас.%. При таком содержании магния в стружке з жидкий чугун вводится 0,012-0,039 мас.% магния.

Под действием магния графитные включения в процессе кристаллизации принимают не пластинчатую (удлинен- 0 НУ°) а шаровидную (укороченную)

форму. Шаровидные включения, имеющие минимальную поверхность при данном объеме, значительно меньше ослабляют металлическую основу чугуна, чем пластинчатые включения.

Используемая в качестве модифицирующей добавки стружка алюминиевых сплавов является вполне доступным и дешевым материалом и содержит такие элементы как алюминий, кремний и магний, которые в ряду электроотрицательности находятся почти рядом и по отношению к элементам, входящим в состав чугуна, имеют наименьшие значения электроотрицательностей. Поэтому они должны в первую очередь взаимодействовать с металлоидами - кислородом, азотом, серой, углеродом и др., т.е. основная часть введенной добавки в расплав чугуна в составе брикета из чугунной стружки расходуется на рафинирование его по сере, кислороду . и азоту, а также на измельчение включений графита, размер и форма кото- рых оказывают существенное влияние на прочностные характеристики сплава, в том числе и на пластичность. Основными параметрами, характеризующими эффективность добавки ферросилиция

5

0

5

0

и стружки алюминиевых сплавов в состав переплавляемых брикетов, служат размер включений графита, пластичност сплава и уменьшение расхода модификатора при модифицировании чугуна в ковше.

Эффективность указанной добавки в состав брикета зависит от количества вводимого ферросилиция, от качест- венного состава стружки алюминиевых сплавов, ее количества и массовой доли переплавляемых брикетов в составе шихты при выплавке железоуглеродистого сплава. Ферросилиций замедля- ет скорость охлаждения сплава и способствует графитизации. В реальных условиях скорость охлаждения определяется толщиной стенки отливки. Чем меньше толщина стенки отливки, тем быстрее охлаждение и в меньшей степени протекает процесс графитизации, что способствует понижению пластичности сплава.

Содержание кремния в сплаве можно увеличить как за счет обработки расплава в ковше ферросилицием в количестве 0,3-0,8%, так и путем ввода последнего в состав переплавляемых брикетов в пределах 3-8 мас.%.

Введение указанного количества ферросилиция в состав брикетов позволяет существенно сократить расход модификаторов при обработке расплава в ковше или же полностью исключить эту операцию, улучшить пластичность сплава и тем самым повысить качество брикетов. Качественный состав алюминиевой стружки определяется химическим составом алюминиевых сплавов (AJ122 и АЛ29), которые,кроме алюминия, содержат -Ь-13 мас.% магния, около 1 масД кремния и другие компоненты. Массовая доля переплавляемых брикетов в составе шихты при выплавке серых чугунов обычно не превышает 10%. Условно считают эти величины постоянными, а количество ферросилиция и стружки алюминиевых сплавов в составе переплавляемых брике- тов переменными величинами.

Оптимальное количество ферросилиция и стружки алюминиевых сплавов в составе брикетов из чугунной стружки установлено на основании эксперимен- тальных данных. Для этого R индукционной печи ИСТ-016 выплавляют серый чугун марки СЧ-20. После расплавления металлической шихты и пе

ью 1520

25 30

-jr4045 50

регрева панны до 1380-1 100еС вводят чугунную стружку в виде Ьрикетов в количестве 10 мае. /; от массы завалки, затем догружают сверху чугунный и стальной лом. После расплавления , корректировки сплава по химическому составу, прогрева ванны до температуры 1 20-1ч60°С печь отключают, с зеркала расплава удаляют шлак и расплав сливают в ковш, предварительно прогретый до 600-700°С, где дополнительно проводят обработку жидкого металла ферросилицием ФС75. После выпуска расплав для усреднения его по химическому составу тщательно пе- ремеишвают металлическим прутком.

Для определения механических свойств и микроструктуры чугуна СЧ-20, выплавленного как с применением брикетов предлагаемого состава, так и известных, отливают образцы в песчаную форму.

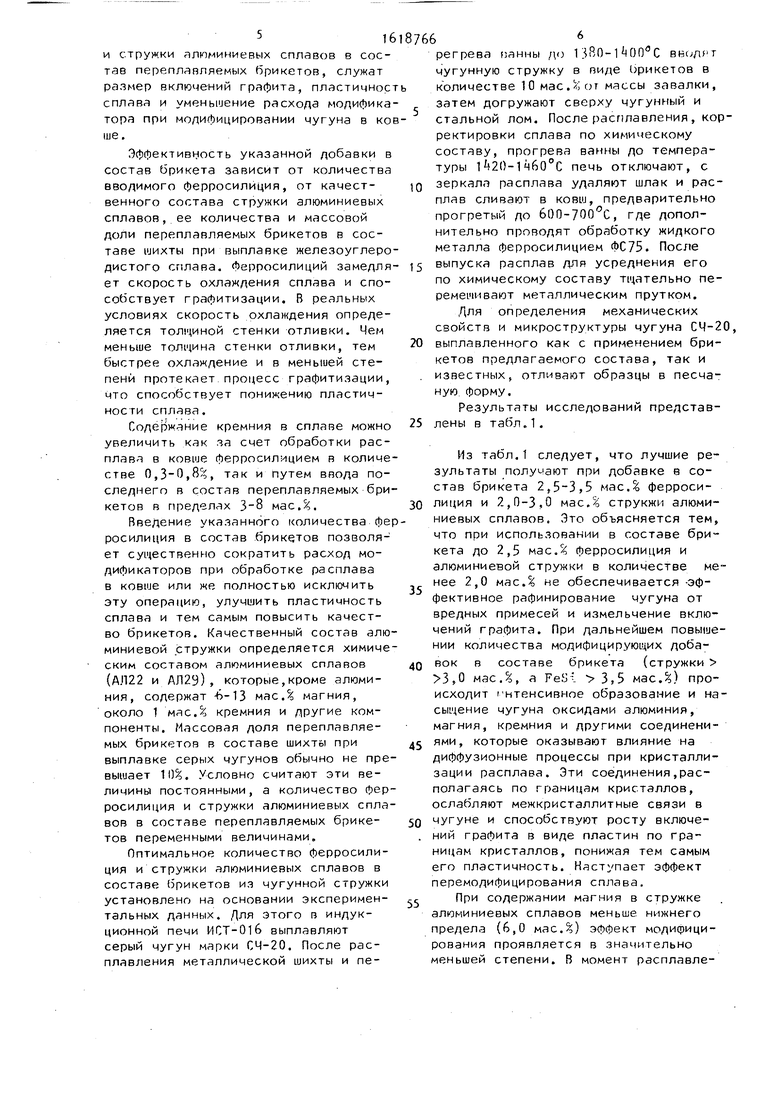

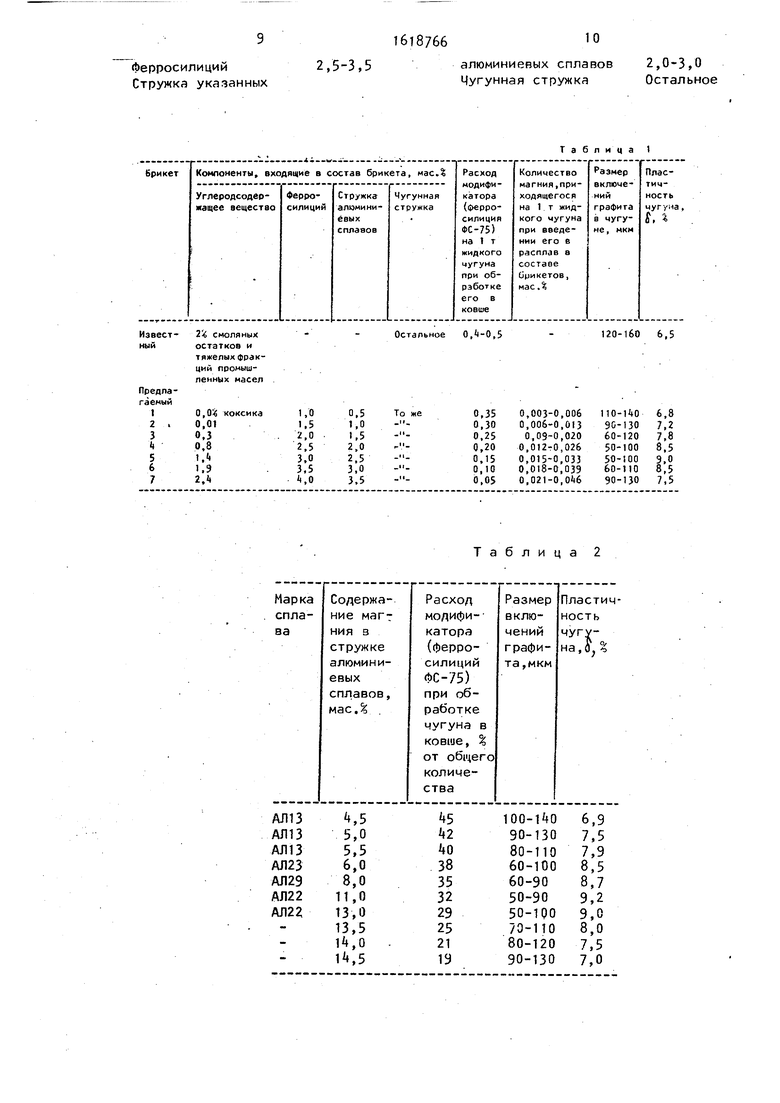

Результаты исследований представлены в табл.1.

Из табл.1 следует, что лучшие результаты полумают при добавке в состав брикета 2,5-3,5 масД ферросилиция и 2,0-3,0 мас.% струкжи алюминиевых сплавов. Это объясняется тем, что при использовании в составе брикета до 2,5 мас.% ферросилиция и алюминиевой стружки в количестве менее 2,0 мас.% не обеспечивается -эффективное рафинирование чугуна от вредных примесей и измельчение включений графита. При дальнейшем повышении количества модифицирующих добавок в составе брикета (стружки 3,0 мас.%, a 3,5 мас.%) происходит 1 нтенсивное образование и насыщение чугуна оксидами алюминия, магния, кремния и другими соединениями, которые оказывают влияние на диффузионные процессы при кристаллизации расплава. Эти соединения располагаясь по границам кристаллов, ослабляют межкристаллитные связи в чугуне и способствуют росту включений графита в виде пластин по границам кристаллов, понижая тем самым его пластичность. Наступает эффект перемодифицирования сплава.

При содержании магния в стружке алюминиевых сплавов меньше нижнего предела (6,0 мас.%) эффект модифицирования проявляется в значительно меньшей степени. В момент расплавлеимя брикетов процесс окисления протекает не так интенсивно и почти весь магний расходуется в первую очередь На взаимодействие с кислородом,серой и другие элементами, а поэтому не оказывает существенного влияния на форму включений графита, размер и форма которых оказывают влияние на прочностные характеристики сплава, в том числе и на пластичность. При содержании магния в стружке алюминиевых сплавов больше верхнего предела (13 мас.%) наблюдается эффект перемодифицирования. В момент расплавления брикетов процесс окисления протекает очень интенсивно, сопровождается значительным угаром магния, образованием и насыщением чугуна оксидами алюминия, магния,кремния и другими соединениями, которые, располагаясь по границам кристаллов, ослабляют межкристаллитные связи в матрице и способствуют росту включения графита, понижая тем самым пластичность железоуглеродистого сплава.

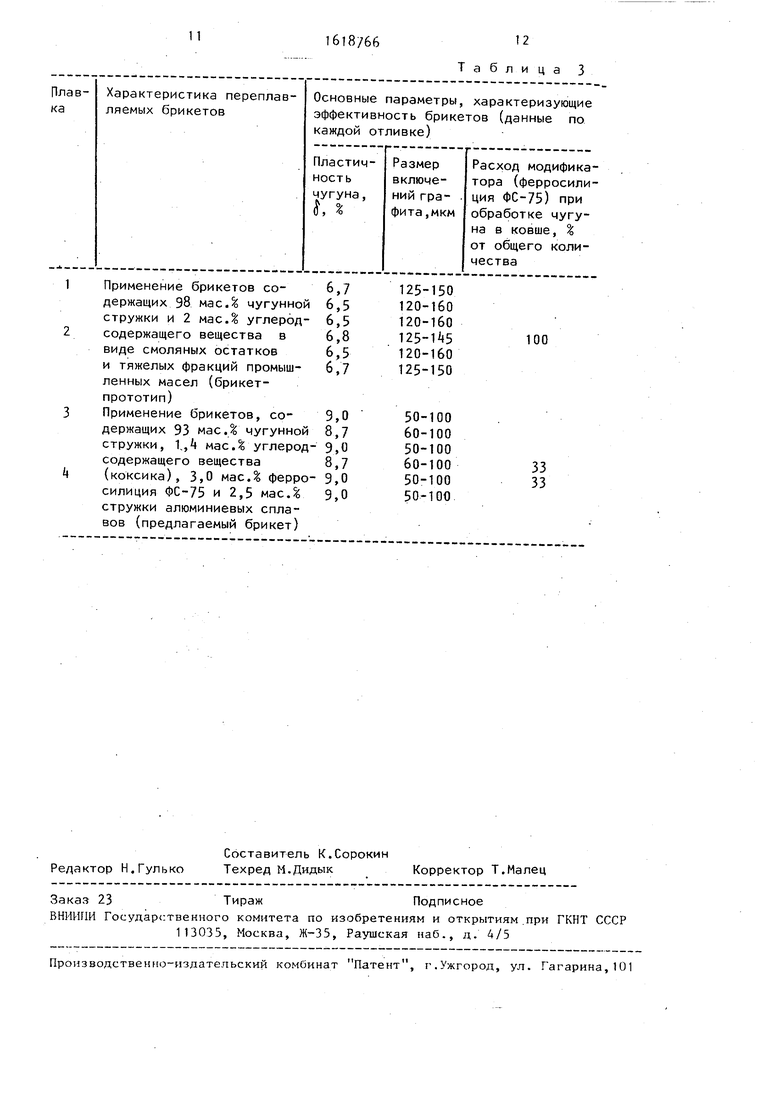

Подтверждением вышеописанному могут служить результаты дополнительных исследований (табл.2), полученные при выплавке чугуна СЧ-20 в печи ИСТ-016 с применением в брикетах стружки алюминиевых сплавов, содержащих различное количество магния.При плавке чугуна применяют брикеты следующего состава, мас.%: углеро- досодержащее вещество 1 ,; ферросилиций 2,5; стружка алюминиевых сплавов 2,5; чугунная стружка остальное. Масса каждой плавки 1бО кг, а массовая доля переплавляемых брикетов, используемых в качестве шихты, 10% массы завалки.

Как следует из табл.2, лучшие результаты получают при использовании в составе брикета стружки алюминиевых сплавов, содержащих магний в количестве 6,0-13,0 мас.% (сплавы АЛ22, АЛ23 и АЛ2Э), тогда как при ипользовании стружки алюминиевых

сплавов, содержащих магнии менее 6 мае.л (сплав АЛИ) и более 13,0 мае.% (сплавы: 1,0 крем ния 4 13,5-1,5% магния + алюминий остальное), резульБрикет для плавки железоуглеродистого сплава, содержащий чугунную стружку и углеродсодержащий материал , отличающийся тем, что, с целью сокращения расход модифицирующих добавок, измельчения включений графита и улучшения пластичности сплава, он дополнительно содержит ферросилиций и стружку алю миниевых сплавов, в составе которых присутствует магний в количестве 6

тэты получают значительно ниже.

Следовательно, применение в соста- $$ 13%, при следующем соотношении ком- ве шихты предлагаемых брикетов, со- понентов, мас.%: держащих стружку алюминиевых сплавов, с содержанием Ь, 0-13,0 мае. магния,

Углеродсодержащий материал

0,8-1,9

позволяет уменьшить расход модификатора в ковше, измельчить включения графита до 50-100 мкм и за счет этого получить пластичность сплава до 9,2%.

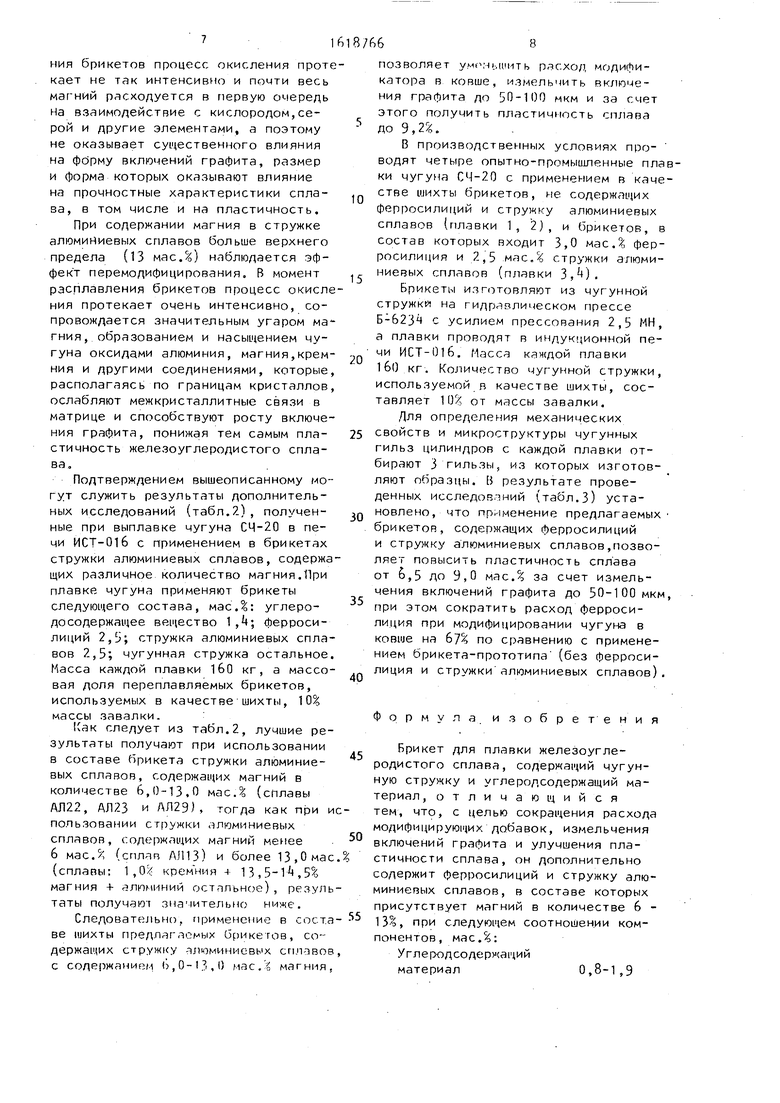

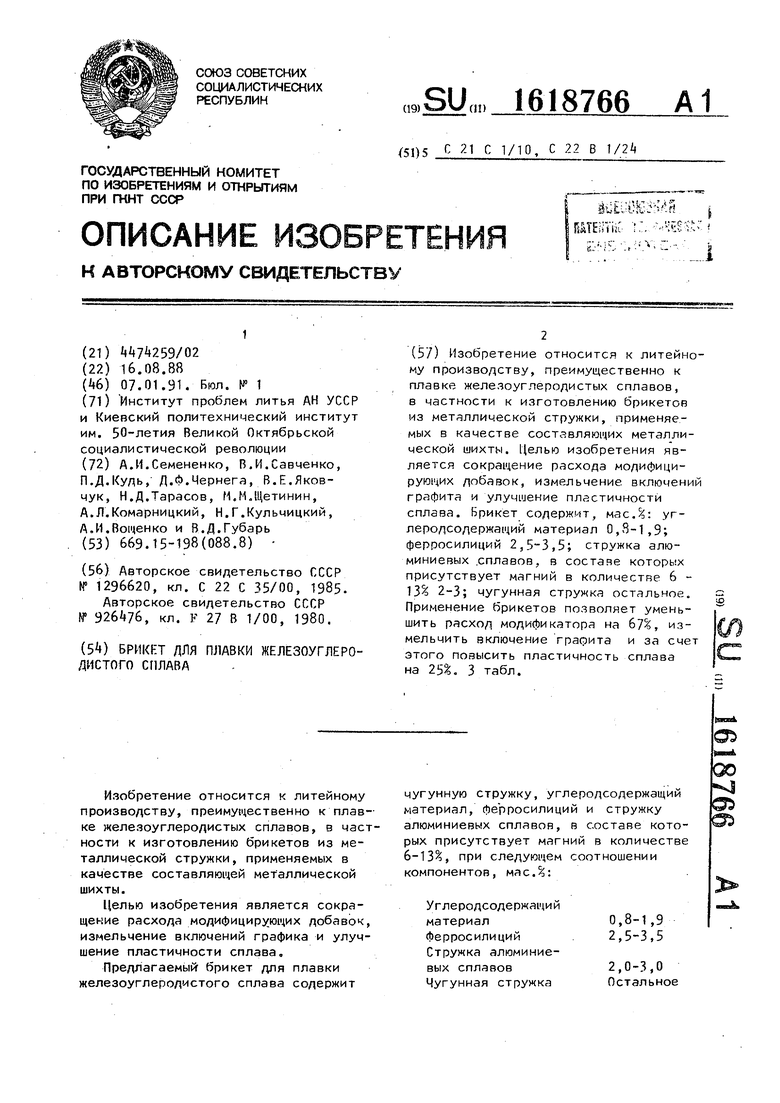

В производственных условиях проводят четыре опытно-промышленные плавки чугуна СЧ-20 с применением в качестве шихты брикетов, не содержащих ферросилиций и стружку алюминиевых сплавов (плавки 1, 2), и брикетов, в состав которых входит 3,0 мас.% ферросилиция и 2,5 .мас.% стружки алюминиевых сплавов (плавки 3 , 0 .

Брикеты изготовляют из чугунной стружки на гидравлическом прессе Б-623Ч с усилием прессования 2,5 МН, а плавки проводят в индукционной печи ИСТ-016. Масса каждой плавки 1бО кг. Количество чугунной стружки, используемой в качестве шихты, составляет 10% от массы завалки.

Для определения механических свойств и микроструктуры чугунных гильз цилиндров с каждой плавки отбирают 3 гильзы, из которых изготовляют образцы. { результате проведенных исследований (табл.3) установлено, что применение предлагаемых брикетов, содержащих ферросилиций и стружку алюминиевых сплавов,позволяет повысить пластичность сплава от 6,5 до 9,0 мас.% за счет измельчения включений графита до 50-100 мкм, при этом сократить расход ферросилиция при модифицировании чугуна в ковше на 67% по сравнению с применением брикета-прототипа (без ферросилиция и стружки алюминиевых сплавов).

0

5

0

5

0

Формула изобретения

Брикет для плавки железоуглеродистого сплава, содержащий чугунную стружку и углеродсодержащий материал , отличающийся тем, что, с целью сокращения расхода модифицирующих добавок, измельчения включений графита и улучшения пластичности сплава, он дополнительно содержит ферросилиций и стружку алюминиевых сплавов, в составе которых присутствует магний в количестве 6 13%, при следующем соотношении ком- понентов, мас.%:

, при следующем соотношении ком ентов, мас.%:

Углеродсодержащий материал

0,8-1,9

Ферросилиций 2,5-3,5 Стружка указанных

161876610

алюминиевых сплавов 2,0-3,0 Чугунная стружка Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА (ВАРИАНТЫ) | 2004 |

|

RU2282669C1 |

| БРИКЕТ, ИСПОЛЬЗУЕМЫЙ ПРИ ПРОИЗВОДСТВЕ ЧУГУНА (ВАРИАНТЫ) | 2004 |

|

RU2247155C1 |

| СПОСОБ ВЫПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В ИНДУКЦИОННЫХ ПЕЧАХ | 2007 |

|

RU2395589C2 |

| Брикет для модифицирования чугуна | 1984 |

|

SU1224349A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛО-СТРУЖЕЧНОГО БРИКЕТА | 2003 |

|

RU2241049C1 |

| Модифицирующий брикет | 1987 |

|

SU1498792A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| Шлакообразующая смесь | 1986 |

|

SU1388437A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

Изобретение относится к литейному производству, преимущественно к плавке железоуглеродистых сплавов, в частности к изготовлению брикетов из металлической стружки, применяемых в качестве составляющих металлической шихты. Целью изобретения является сокращение расхода модифицирующих добавок, измельчение, включений графита и улучшение пластичности сплава. Брикет содержит, мас.%: уг- леродсодержащий материал 0,8-1,9; ферросилиций 2,5-3,5; стружка алюминиевых .сплавов, в составе которых присутствует магний в количестве 6 - 13% 2-3; чугунная стружка остальное. Применение брикетов позволяет уменьшить расход модификатора на 67%, измельчить включение графита и за счет этого повысить пластичность сплава на 25%. 3 табл.

Извест- 24 смоляных

Таблица

Остальное O. i-O.S

120-160 6,5

Таблица 2

Таблица 3

| Брикетированная смесь для обработки серого чугуна для отливок | 1985 |

|

SU1296620A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Брикет для ваграночной плавки | 1980 |

|

SU926476A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| ( БРИКЕТ ДЛЯ ПЛАВКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО СПЛАВА | |||

Авторы

Даты

1991-01-07—Публикация

1988-08-16—Подача