Изобретение относится к металлургии сплавов, а именно к модификаторам жидкого чугуна, и может быть использовано при производстве отливок из ковкого чугуна.

Цель изобретения - повышение механических свойств чугуна и сокращение продолжительности его отжига.

Предлагаемая модифицирующая смесь содержит в качестве карбидообразую- щей составляющей в совокупности борную кислоту и окись меди, а в качестве графитизирующей - силикобарий при следующем соотношении компонентов, мас.

Окись меди 20-30

Борная кислота 50-60

Силикобарий 10-30

Совместное введение борной кислоты и окиси меди в указанных соотко- шениях в модифицирующую смесь позволяет исключить из смеси дорогостоящий, дефицитный и токсичный висмут, повысить механические свойства чугуна, обработанного предлагаемой смесь

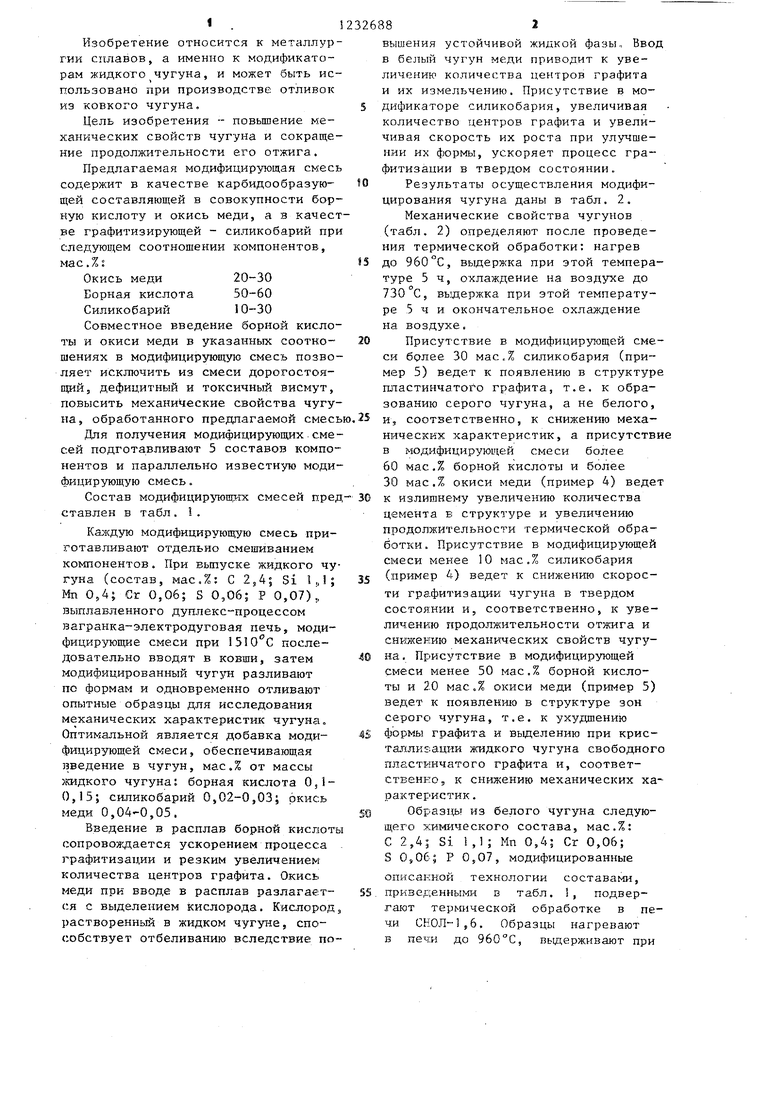

Для получения модифицирующих.сме- сей подготавливают 5 составов компонентов и параллельно известн ую модифицирующую смесь.

Состав модифицирующих смесей пред ставлен в табл. I.

Каждую модифицирующую смесь приготавливают отдельно смешиванием компонентов. При вьтуске жидкого чугуна (состав, мас.%: С 2,4; Si Мп 0,Д; Сг 0,06; S 0,06; Р 0,07), выплавленного дуплекс-процессом вагранка-электродуговая печь, модифицирующие смеси при последовательно вводят в ковши, затем модифицированный чугун разливают по формам и одновременно отливают опытные образцы для исследования механических характеристик чугуна Оптимальной является добавка моди фицирующей смеси, обеспечивающая введение в чугун, мас.% от массы жидкого чугуна: борная кислота 0,1- 0,15; силикобарий 0,02-0,03; окись меди 0,04-0,05.

Введение в расплав борной кислоты сопровождается ускорением процесса графитизации и резким увеличением количества центров графита. Окись меди при вводе в расплав разлагает- ся с выделением кислорода. Кислород растворенный в жидком чугуне, способствует отбеливанию вследствие повышения устойчивой жидкой фазы,, Вво в белый чугун меди приводит к увеличению количес:тва центров графита и их измельчению. Присутствие в модификаторе силикобария, увеличивая количество центров графита и увеличивая скорость их роста при улучшении их юрмы, ускоряет процесс графитизации в твердом состоянии.

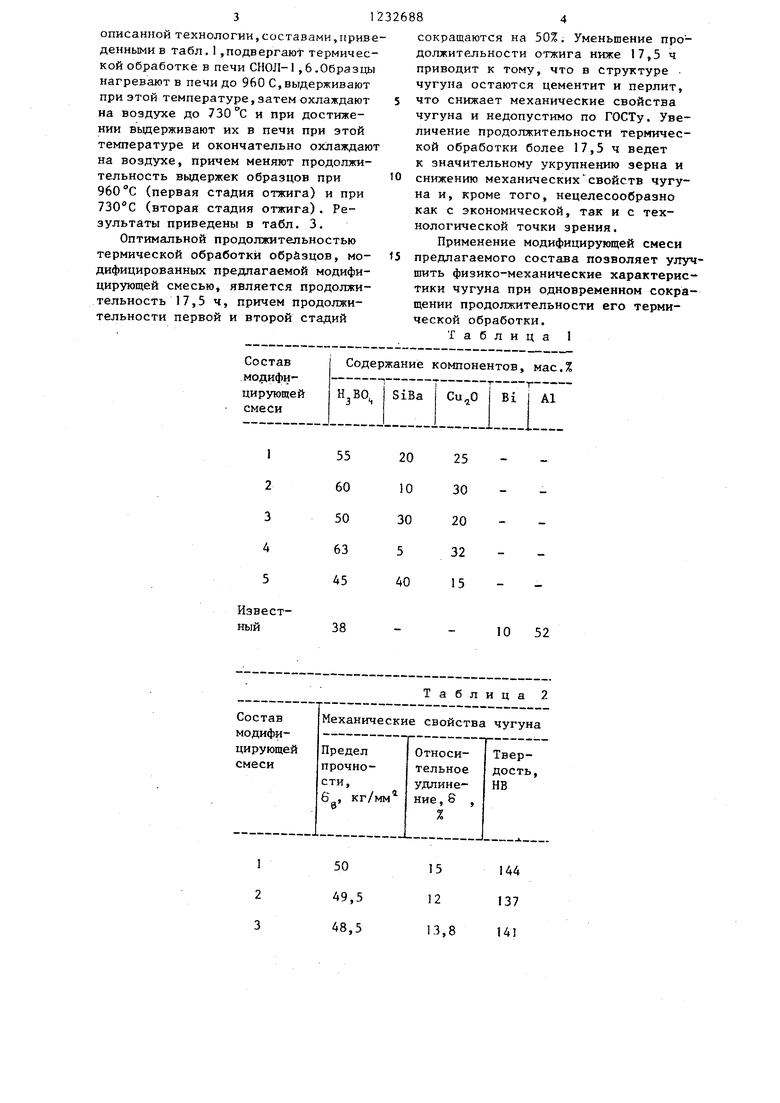

Результаты осуществления модифицирования чугуна даны в табл. 2.

Механические свойства чугунов (табл. 2) определяют после проведения термической обработки; нагрев до 960°С, вьщержка при этой температуре 5 ч, охлаждение на воздухе до 730 С, вьщержка при этой температуре 5 ч и окончательное охлаждение на воздухе.

Присутствие в модифицирующей смеси брлее 30 мас,% силикобария (пример 5) ведет к появлению в структур пластинчатого графита, т.е. к образованию серого чугуна, а не белого, и, соответственно, к снижению механических характеристик, а присутств в модифицирую1чей смеси более 60 мас.% борной кислоты и более 30 мас.% окиси меди (пример 4) веде к излишнему увеличению количества цемента в структуре и увеличению продолжительности термической обработки. Присутствие в модифицирующей смеси менее 10 мас.% силикобария (пример 4) ведет к снижению скорости г ра.фитизации чугуна в твердом состоянии и, соответственно, к увеличению продолжительности отжига и снижению механических свойств чугуна . Присутствие в модифицирующей смеси менее 50 мас.% борной кислоты и 2.0 мас.% окиси меди (пример 5) ведет к появлению в структуре зон серого чугуна, т.е. к ухудшению формы графита и выделению при кристаллизации жидкого чугуна свободног пластинчатого графита и, соответственно , к снижению механических характеристик.

Образцы из белого чугуна следующего химического состава, мас.%: С 2,4; Si i,l; Мп 0,4; Сг 0,06; S 0,06; Р 0,07, модифицированные

описакной технологии составами, приведенными в табл. I, подвергают термической обработке в печи СНОЛ-1,6. Образцы нагревают в печи до 960°С, выдерживают при

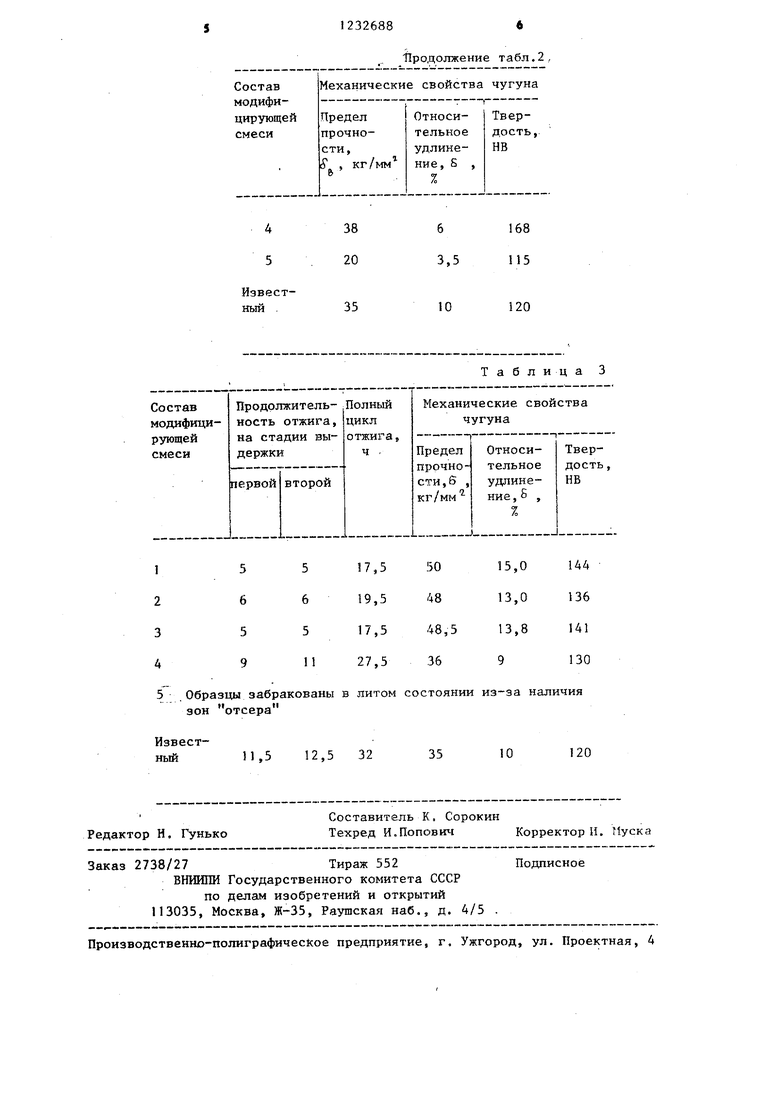

описанной технологии, составами,приведенными в табл. 1 ,подвергают термической обработке в печи СНОЛ-1 ,6.Образцы нагревают в печи до 960 С, выдерживают при этой температуре,затем охлаждают на воздухе до 730 °С и при достижении выдерживают их в печи при этой температуре и окончательно охлаждаю на воздухе, причем меняют продолжительность выдержек образцов при 960 С (первая стадия отжига) и при 730 С (вторая стадия отжига) . Результаты приведены в табл. 3.

Оптимальной продолжительностью термической обработки обрйзцов, модифицированных предлагаемой модифицирующей смесью, является продолжительность 17,5 ч, причем продолжительности первой и второй стадий

38

50

49,5

48,5

сокращаются на 50%. Уменьшение продолжительности отжига ниже 17,5 ч приводит к тому, что в структуре чугуна остаются цементит и перлит,

что снижает механические свойства чугуна и недопустимо по ГОСТу. Увеличение продолжительности термической обработки более 17,5 ч ведет к значительному укрупнению зерна и

снижению механических свойств чугуна и, кроме того, нецелесообразно как с экономической, так и с технологической точки зрения.

Применение модифицирующей смеси

предлагаемого состава позволяет улучшить физико-механические характеристики чугуна при одновременном сокращении продолжительности его термической обработки.

Таблица 1

10 52

Таблица 2

144 137

141

1 2 3 4

5 6 5 9

5 6 5 11

5 Образцы забракованы в литом состоянии из-за наличия

эон отсера

Известный

11,5 12,5 32

Редактор И, Гунько

Составитель К, Сорокин

Техред И.Попович Корректор И, tlycKa

Заказ 2738/27Тираж 552

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5 .

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Таблица 3

7,5 50 15,0 144 19,5 48 13,0 136 17,5 48,5 13,8 141

27,5

36

130

35

10

120

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1527308A1 |

| Модифицирующая смесь | 1988 |

|

SU1525215A1 |

| Модифицирующая смесь | 1988 |

|

SU1565895A1 |

| Модифицирующая смесь | 1988 |

|

SU1588776A1 |

| Модифицирующая смесь | 1985 |

|

SU1320236A1 |

| Модифицирующая смесь | 1988 |

|

SU1668404A1 |

| Модифицирующая смесь для чугуна | 1988 |

|

SU1525225A1 |

| Модифицирующая смесь для ковкого чугуна | 1986 |

|

SU1320254A1 |

| Модифицирующая смесь | 1991 |

|

SU1788026A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Смесь для модифицирования чугуна | 1980 |

|

SU908901A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Поплавки для самолетов | 1925 |

|

SU2089A1 |

Авторы

Даты

1986-05-23—Публикация

1984-12-07—Подача