Изобретение относится к разработке технологии получения фторэтанов фторированием этилена трифторидом кобальта, а именно к получению пентафтор- и гексафторэтанов.

Пентафторэтан (ПФЭ) является перспективным заменителем озоноактивных хладонов хл-502 и хл-13В1 и используется как хладагент в холодильных установках и кондиционерах, а также как пожаротушащее средство; гексафторэтан (ГФЭ) находит применение как газовый диэлектрик и реагент для сухого травления при изготовлении интегральных схем.

Из известных способов получения ПЭФ и ГФЭ [1-3] интерес представляют способы фторирования этилена СоF3 как дающие возможность разработать практически безотходную промышленную технологию, поскольку при фторировании этилена СоF3 наряду со фторэтанами образуется только один побочный продукт - НF.

Реакция фторирования этилена СОF3 относится к малоизученным процессам, освещенным очень незначительным количеством публикаций.

Известны следующие способы фторирования этилена СоF3: лабораторный способ получения ГФЭ, проводимый в 2 стадии. На первой стадии при 250оС получают частично фторированные этаны и направляют их на вторую стадию, где при 420оС происходит полное фторирование. Выход ГФЭ - 97% ; способ получения смеси фторэтанов с различной степенью фторирования, в том числе ПФЭ и ГФЭ с выходом 11,1 и 14,8% соответственно [3] . Этот способ, принятый за прототип, заключается в следующем.

В горизонтальный реактор с мешалкой, нагретый до 115оС и заполненный СоF3, подают этилен со скоростью 7 л/ч. После окончания процесса реактор продувают азотом, образовавшийся HF удаляют, пропуская газы синтеза над нагретым до 80оС NaF и фракционируют полученный продукт.

В результате этой работы, целью которой было изучение механизма фторирования этана и этилена КСоF4 и CoF3, был сделан вывод, что процесс фторирования этими агентами является малоселективным и всегда образуется смесь полифторэтанов. Условия преимущественного получения высокофторированных этанов ПФЭ и ГФЭ даже в лабораторных условиях не приводятся.

Авторы ставили задачу разработать технологию, позволяющую получать в опытно-промышленном и промышленном масштабах ПФЭ и ГФЭ с минимальным содержанием примесей как в целевых, так и в побочном продукте - HF; найти условия преимущественного получения ПФЭ - перспективного альтернативного хладона, промышленное производство которого отсутствует.

Для решения этой задачи разработана технология, характеризующаяся следующей совокупностью признаков.

Общим с прототипом признаками заявляемого способа являются исходное сырье этилен, фторирование которого СoF3 также осуществляют при повышенной температуре, а продукты реакции фракционируют. Но в отличие от прототипа этилен фторируют совместно с кубовой фракцией, образующейся при выделении ПФЭ, в присутствии ГФЭ, рециркулируемого со стадии выделения на стадию синтеза в количественном соотношении к этилену не менее 7: 1. Температуру синтеза поддерживают в пределах 150-300оС, время контакта 10000-10с. Из реакционной смеси выделяют HF в виде готового продукта, а фторированные этаны фракционируют, отбирая ПФЭ и часть ГФЭ, кубовую фракцию после выделения ПФЭ, содержащую тетрафторэтаны (оба изомера) и 1,1,2-трифторэтан с незначительной примесью 1,1,1-трифторэтана, рециркулируют в зону синтеза. Туда же рециркулируют и целевой ГФЭ в количестве, необходимом для поддержания требуемого соотношения его с этиленом. Отходом является только легколетучая фракция, состоящая из тетрафтор- и трифторметана, азота и оксида углерода в количестве не более 0,2% от суммы фторэтанов.

Теплофизические свойства поступающих в реакционную зону соединений: температура процесса и время контакта реагентов создают теплообменный режим, обеспечивающий преимущественное образование ПФЭ (до 60 об. % ), в то время как трудно отделимая от него примесь 1,1,1-трифторэтан образуется в пределах 0-0,5 об. % , а организация технологических потоков обеспечивает поддержание заданного соотношения этилен/ГФЭ в зоне реакции.

При несоблюдении совокупности указанных условий нарушается теплообменный режим в зоне реакции, что ведет к падению выхода ПФЭ; так при температуре синтеза выше 300оС основным продуктом становится ГФЭ, а при температуре ниже 150оС повышается содержание 1,1,1-трифторэтана в продуктах синтеза при одновременном снижении содержания ПФЭ; осуществление процесса со временем контакта короче 10 с также является причиной снижения выхода ПФЭ. Продолжительность контакта более 10000 с приводит к непроизводительным энергоматериальным затратам, хотя и не влияет на выход ПФЭ (в пределах 150-180оС).

При снижении доли ГФЭ в его смеси с этиленом возможны местные перегревы, ухудшение теплоотвода и, в свою очередь, преимущественное образование ГФЭ и даже деструктивные процессы, но верхний предел доли ГФЭ не является лимитирующим для решения поставленной задачи и устанавливается, исходя из технико-экономической целесообразности, обычно в пределах 7-12, поскольку наличие в реакционной смеси инертного вещества, особенно в больших количествах, ведет к уменьшению производительности процесса, увеличению энергетических расходов и реакционных объемов.

Предлагаемый способ поясняется представленной на чертеже схемой технологических потоков, где 1 - узел синтеза; 2 - узел компримирования; 3 - узел выделения HF; 4 - узел выделения инертов; 5 - узел выделения ГФЭ; 6 - узел выделения ПФЭ.

Реакционная смесь, выходящая из узла синтеза 1, состоящая из ГФЭ, ПФЭ, HF, обоих изомеров три- и тетрафторэтанов и незначительного количества инертов (не более 0,2 об. % ), в число которых входят азот, оксид углерода, три- и тетрафторметан, поступает на узел компримирования 2 и затем на узел выделения HF 3, который может быть выполнен в виде ректификационной колонны с нейтрализатором, предназначенным для удаления следов HF из органической фракции, выходящей с верха колонны. HF отбирают из куба колонны, как товарный продукт. Органическая фракция после удаления инертов в узле 4 практически уже не содержащая примесей, поступает на фракционирование фторэтанов. В узле выделения ГФЭ 5 последний отбирают с верха колонны, направляя часть на розлив, а основную часть на узел синтеза 1 для поддержания необходимого соотношения ГФЭ с этиленом. Кубовая фракция после отделения ГФЭ, содержащая ПФЭ и три- и тетрафторэтаны, поступает на узел выделения ПФЭ 6, отбираемого с верха колонны, кубовая фракция, состоящая из три- и тетрафторэтанов поступает на узел синтеза 1. Таким образом, на узел синтеза 1 поступает и дозируется в реактор три потока: ГФЭ, кубовая фракция после отделения ПФЭ и исходное сырье - этилен.

После завершения реакции узел синтеза продувают ГФЭ, а образовавшийся СoF2 регенерируют в СoF3 газообразным фтором.

П р и м е р 1. В вертикальный реактор высотой 3,5 м, диаметром 0,9 м, заполненный СoF3, подают в течение 1 ч 6,5 кг этилена, 47,3 кг ГФЭ и 12,31 кг кубовой фракции, поступающей с узла выделения ПФЭ, состоящей из 10,86 кг тетрафторэтанов, 0,64 кг 1,1,2-трифторэтана, 0,26 кг 1,1,1-трифторэтана и 0,55 кг ПФЭ. Скорость подачи компонентов 5200 л/ч в пересчете на этилен, время контакта 20 с, температура 230оС. Отобрано товарных продуктов:

12 кг HF с чистотой 99,98%

4,32 кг (14 об. % ) ГФЭ с чистотой 99,9%

23,5 кг (52,2 об. % ) ПФЭ - 99,8% .

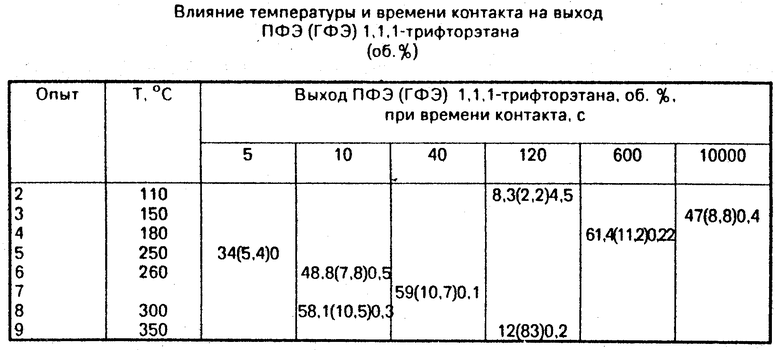

Аналогично проводились опыты при других параметрах процесса. Полученные данные приведены в таблице.

Из представленного экспериментального материала следует, что в промышленном масштабе при соблюдении указанных параметров синтеза и организации технологических потоков достигается технический результат, заключающийся в создании в зоне реакции теплообменного режима, в условиях которого преимущественно образуется ПФЭ и практически подавляется образование 1,1,1-трифторэтана, а HF не нуждается в дополнительной очистке и выводится из процесса как готовый товарный продукт. Кроме того, разработанная технология является практически безотходной и не требует использования вспомогательных веществ, например азота, для продувки узла синтеза и разбавления этилена.

Применение для этих целей ГФЭ, являющегося одним из целевых продуктов, значительно упрощает разделение полученных соединений, а также аппаратурно-технологическое оформление процесса. (56) Патент США N 4937398, кл. 570-175, 1990.

ЕР N 414370, кл. C 07 C 17/20, опубл. 1991.

Tetrahedron, 1976, 32(9), р. 1041.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭТАНОВ | 1993 |

|

RU2043327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041194C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРЭТАНОВ | 1996 |

|

RU2115645C1 |

| СПОСОБ ОЧИСТКИ 1,1, 1,2-ТЕТРАФТОРЭТАНА | 1992 |

|

RU2009116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА И/ИЛИ ГЕКСАФТОРЭТАНА | 1995 |

|

RU2088564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА | 1984 |

|

RU1630241C |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТРИФТОРИДА АЗОТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2289543C2 |

| СПОСОБЫ ОТДЕЛЕНИЯ 2,3,3,3-ТЕТРАФТОРПРОПЕНА ОТ ФТОРИСТОГО ВОДОРОДА СПОСОБОМ АЗЕОТРОПНОЙ ДИСТИЛЛЯЦИИ | 2009 |

|

RU2476416C2 |

Использование: пентафторэтан используется как хладагент, как пожаротушащее средство, гексафторэтан находит применение как газовый диэлектрик и реагент для сухого травления. Сущность изобретения: процесс проводят в вертикальном реакторе, заполненном трифторидом кобальта, куда подают и рециркулируемые со стадии разделения кубовую фракцию после выделения пентафторэтана и гексафторэтан, количество которого превышает количество этилена на менее, чем в 7 раз. Процесс ведут при 150 - 300С, время контакта 10000 - 10 с. Выход пентафторэтана 53 - 61% (23 - 27 кг/ч), гексафторэтана 10 - 11% . 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА И ГЕКСАФТОРЭТАНА фторированием этилена трифторидом кобальта при повышенной температуре с последующим отделением фтористого водорода и фракционированием фторированных этанов, отличающийся тем, что этилен совместно с кубовой фракцией после выделения пентафторэтана фторируют при 150 - 300oС и времени контакта 10000 - 10 с в присутствии рецикла гексафторэтана при массовом соотношении последнего и этилена не менее 7 : 1.

Авторы

Даты

1994-03-15—Публикация

1992-05-26—Подача