Изобретение относится к технологии получения фторорганических соединений, в частности октафторпропана (ОФП), используемого в качестве диэлектрика, хладагента, теплообменной жидкости, компонента в пенообразующих композициях и лазерных рабочих средах, рабочего тела в плазмохимическом травлении полупроводниковых материалов.

Известны способы получения ОФП: пиролиз фторорганического сырья (1-4), электрохимическое фторирование органического сырья (5-8), газофазное фторирование углеводородов и их галоидзамещенных (9-14), а также способы фторирования гексафторпропилена (ГФП) трифторидом кобальта (15-17), которые являются наиболее перспективными, т.к. дают возможность получить ОФП высокой чистоты, практически не содержащий примесей.

Фторирование ГФП трифторидом кобальта протекает в 2 стадии согласно следующим уравнениям:

Активация получение фторида кобальта высшей валентности путем обработки фтором фторида кобальта нормальной валентности (СOF2)

2СoF2+F2 ->> 2СоF3

Непосредственно синтез (фторирование) ГФП

2СоF3+C3F6 ->> C3F2+2CoF2

Препаративными методами (15, 16) получено около 66 г ОФП чистотой 99,9% при 100% конверсии ГФП. Синтез вели при 170оС (15) и 270оС (16). Без дальнейшей технологической проработки эти методы непригодны для промышленной реализации, поскольку основная проблема отвод тепла реакции, от эффективности которого зависит производительность процесса, и чистота целевого продукта здесь решена за счет поддержания невысокой температуры, низких скоростей подачи сырья, что резко снижает производительность процесса.

Кроме указанных препаративных методов известен лишь один промышленно применимый способ, принятый за прототип (17). Проблема теплоотвода в способе-прототипе решена следующим образом.

Фторирование ГФП трифторидом кобальта проводят в 2 реакционных зонах. В первую зону в период пуска подают разбавленный целевым продуктом ГФП (30-70 мас. ) в количестве 10-15% от стехиометрии, затем остальное количество ГФП без разбавления. Процесс ведут при ступенчатом регулировании температуры в пределах 20-300оС в 1 зоне и 100-300оС во второй. Эти приемы дают возможность снизить тепловыделение, особенно в начальный период, и регулировать его отвод. После окончания реакции систему продувают инертным газом для удаления ГФП, СоF3, восстановившийся в процесе реакции до СоF2, активируют газообразным фтором. Производительность процесса 2,34 кг/ч ОФП, продолжительность фторирования 155 ч, чистота ОФП 99,5 99,95%

Недостатками способа прототипа являются:

недостаточная эффективность теплоотводса, что выражается в относительной длительности цикла и относительно небольшой производительности;

сложность регулирования теплоотвода, связанная с наличием пускового периода и переменным температурным режимом в реакционных зонах.

Аппаратурное оформление способов получения ОФП фторированием ГФП трифторидом кобальта не описано. Для фторирования других продуктов известны горизонтальные (18) и вертикальные (19) реакторы с обогревом, снабженные мешалками. При использовании указанных реакторов теплоотвод осуществлялся за счет следующих технологических приемов разбавления реагентов инертным газом, переменного температурного режима на различных участках реактора, введения теплопроводных добавок в массу фторидов кобальта, а также ее перемешивания для интенсификации тепломассообмена. Поскольку в реакторах-аналогах проводили фторирование, основанное на замещении водорода фтором, а не на присоединении фтора по кратной связи, как в случае фторирования ГФП, обсуждать полученные результаты очень трудно. Можно лишь отметить, что использование разбавителя в любом случае затрудняет получениe чистого продукта и снижает производительность.

За прототип принять вертикальный реактор с рубашкой, крышкой, днищем, патрубками для ввода сырья и отбора целевого продукта (19). Реактор снабжен мешалкой. Теплоотвод в процессе фторирования осуществлялся за счет интенсивного перемешивания слоя фторидов кобальта и разбавления реагентов азотом. Температура теплоносителя в рубашке реактора не указана.

Основной задачей, решаемой заявляемыми изобретениями, является интенсификация отвода тепла реакции фторирования ГФП трифторидом кобальта, что в свою очередь позволит увеличить производительность процесса, в большем количестве получить продукт, не требующий ректификации, а дополнительной задачей разработка практически безотходного способа.

Эта задача решена авторами комплексно с помощью технологических приемов и конструкции реактора.

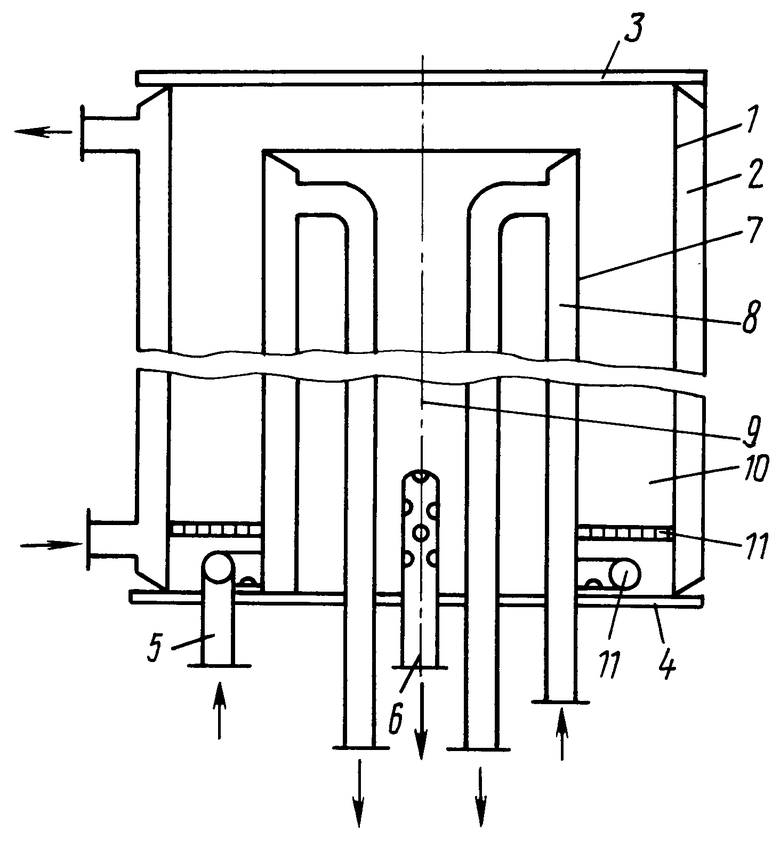

Техническая сущность предлагаемых решений заключается в следующем. Процесс фторирования ГФП трифторидом кобальта ведут как и в способе-прототипе в двух последовательных реакционных зонах, но ГФП подают на взаимодействие с СоF3 без разбавителя равномерно по всей площади слоя с линейной скоростью 2,45-2,5 см/с. Реакция протекает послойно при температуре в слое от 75 до 450оС, во второй зоне, играющей роль "дожигателя", непрореагировавшего в 1 зоне ГФП, поддерживают соотношение СоF2:CoF3 от 1:1 до 1:1,5. Данный процесс проводят в вертикальном цилиндрическом реакторе, изображенном на чертеже. Как и реактор-прототип, он содержит вертикальный корпус 1 с рубашкой 2, крышку 3, днище 4, патрубки для ввода сырья 5 и отбора целевого продукта 6, но в отличии от прототипа он снабжен теплообменным элементом в виде цилиндрической емкости 7 с рубашкой 8, аксиально закрепленной внутри корпуа 1 на днище 4, по центру которого размещен патрубок 6 для отбора целевого продукта. Внутренние стенки цилиндрической емкости 7 образуют центральную полость 9, а цилиндрическая емкость 7 и корпус 1 кольцевую полость 10, в нижнем торце которой размещено газораспределительное устройство 11, например, решетка или пористая перегородка. Отношение внутреннего диаметра корпуса 1 к наружному диаметру цилиндрической емкости 7 составляет (1,35-1,55):1, а расстояние от верхнего торца цилиндрической емкости 7 до крышки 3 равно ширине кольцевой полости 10.

Такая конструкция реактора вместе с технологическими параметрами способа позволяет создать оптимальные условия теплообмена при фторировании ГФП трифторидом кобальта и проводить процесс при высокой и постоянной скорости подачи неразбавленного ГФП не только без снижения качества целевого продукта, но даже с его повышением за счет исключения продуктов деструкции в газах синтеза и проскока непрореагировавшего ГФП в узел сбора целевого продукта. Отклонения от технологического режима ведут к следующим последствиям.

При повышении температуры в зоне реакции выше 450оС начинаются процессы деструкции как исходного ГФП, как и целевого продукта.

При температуре ниже 75оС взаимодействие ГФП с СoF3 может полностью не пройти, что приведет к проскоку ГФП на выходе из реактора. Повышение скорости подачи ГФП и его неравномерное распределение также ведет к деструктивным явлениям. При скорости ниже 2,45 см/с уменьшается производительность процесса; увеличение содержания CoF3 во ll зоне ведет к непроизводительному расходу фтора на стадии активации, изменение указанного соотношения СоF3 в смеси и с СоF2 может привести к проскоку ГФП или фтора (при активации).

Выход за пределы указанных соотношений диаметров корпуса реактора и цилиндрической емкости также изменяют теплообменный режим в процессе синтеза. При увеличении соотношения ухудшается теплоотвод и наблюдаются процессы деструкции, при уменьшении снижается производительность.

Процесс получения ОФП осуществляется в реакторе следующим образом.

В кольцевую полость 10 и центральную 9 засыпают СоF2, в рубашку 2 корпуса 1 и рубашку 8 цилиндрической емкости 7 подают теплоноситель с температурой 75-85оС, через патрубки 5 в газораспределительное устройство 11 подают фтор-газ, который равномерно проходит по всей площади кольцевой полости 10 вверх, реагируя с СоF2. Прореагировав с СоF2 в кольцевой полости 10, фтор через зазор между крышкой 3 и цилиндром 7 поступает в центральную полоть 9. Расход подаваемого фтора рассчитан таким образом, чтобы взаимодействие последнего с СоF2 происходило лишь в верхней части центральной полости и масса образующегося СоF3 не превышала массы СоF2 более чем в 1,5 раза. После подачи расчетного количества фтора активацию прекращают и в реактор подают ОФП, выдувая остатки фтора из кольцевой полости 10 в центральную 9, где он реагирует с оставшимся в нижней части центральной полости 9 дифторидом кобальта, а ОФП отбирают из патрубка 6 и направляют на узел сбора готового продукта. После окончания продувки в кольцевую полость 10 через распределительное устройство подают ГФП с линейной скоростью 2,45-2,5 cм/с, поддерживая температуру в зоне реакции от 75 до 450оС в ядре потока газов. По окончанию реакции остатки ГФП выдувают целевым продуктом в центральную полость 9 на взаимодействие с СоF3. ОФП выводят через патрубок 6 на узел сбора готового продукта. Отработанный CоF3 активируют газообразным фтором.

П р и м е р ы. Эксперименты проводили в реакторе высотой 2000 мм и внутренним диаметром 470 мм, шириной кольцевой полости 70 мм, содержащем 170 кг СоF2 в кольцевой полости и 130 кг в центральной.

П р и м е р 1. Температура в рубашках реактора 75оС, температура в ядре потока газов реакции 300-350оС.

Получено 168 кг ОФП

Конверсия ГФП 100%

Чистота продукта 99,8%

Производительность 8 кг/ч

Продолжительность процесса 21 ч

П р и м е р 2. Температура в рубашках реактора 40оС, остальные параметры, как в примере 1.

Получено 163 кг ОФП, конверсия ГФП 96% производительность процесса 7,78 кг/ч.

П р и м е р 3. Температура в рубашках реактора 100оС, остальные параметры, как в примере 1. Температура в ядре реакционного потока газов повысилась до 480оС. Конверсия ГФП 100% чистота ОФП 99,1% производительность 7,87 кг/ч. Получено 165 кг ОФП.

П р и м е р 4. Все параметры, как в примере 1, но скорость подачи ГФП 2,6 см/с, температура в ядре потока газов синтеза 490оС. Конверсия ГФП 100% Получено 162 кг ОФП с чистотой 98,8% производительность 7,92 кг/ч.

П р и м е р 5. Все параметры, как в примере 1. Скорость подачи 2,5 см/с, Т в ядре потока газов синтеза 440оС. Конверсия 100% чистота ОФП 99,5% Производительность 8,2 кг/ч.

Решение проблемы отвода тепла реакции получения ОФП фторированием ГФП трифторидом кобальта за счет конструкции реактора и организации технологического процесса позволило создать экологически чистый безотходный процесс с высокой производительностью и высокой чистотой целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА | 1984 |

|

RU1630241C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФТОРИРОВАННЫХ ЭТАНОВ | 1993 |

|

RU2043327C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРПРОПАНА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185363C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЙОДФТОРАЛКАНОВ | 1993 |

|

RU2064915C1 |

| СПОСОБ ОЧИСТКИ 1,1, 1,2-ТЕТРАФТОРЭТАНА | 1992 |

|

RU2009116C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИФТОРИДА АЗОТА | 2001 |

|

RU2184698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРАЛКАНА ЭТАНОВОГО ИЛИ ПРОПАНОВОГО РЯДА | 1995 |

|

RU2100339C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГАЗОФАЗНОГО ФТОРИРОВАНИЯ ГАЛОГЕНУГЛЕВОДОРОДОВ | 1992 |

|

RU2005539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА И ГЕКСАФТОРЭТАНА | 1992 |

|

RU2009118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕКСАФТОРЭТАНА И/ИЛИ ОКТАФТОРПРОПАНА | 2002 |

|

RU2224736C1 |

Использование: в химии фторуглеводородов, в частности в способе получения октафторпропана, применяемого в качестве диэлектрика или рабочего тела в плазмохимическом травлении полупроводниковых материалов, или в качестве компонента в пенообразующих композициях и лазерных рабочих средах. Сущность изобретения: способ получения октафторпропана ведут реакцией гексафторпропилена с трифторидом кобальта при 75 450°С в двухзонном вертикальном трубчатом реакторе с рубашкой и теплообменным элементом в виде цилиндрической емкости с рубашкой, внутренние стенки которой образуют центральную полость, служащую второй реакционной зоной. Первой зоной служит кольцевая полость, образованная стенками корпуса реактора и цилиндрической емкости. Во второй реакционной зоне поддерживают соотношение дифторида кобальта и трифторида кобальта, равное 1 (1 1,5). Гексафторпропилен подают в кольцевую полость с линейной скоростью 2,45 2,5 м/с. Целевой продукт выводят из центральной полости. 2 с.п. ф-лы, 1 ил.

| Горелка | 1985 |

|

SU1281822A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

Авторы

Даты

1995-08-09—Публикация

1992-08-07—Подача