Изобретение относится к химической технологии органических соединений фтора и может быть использовано для получения 1,1,1,2-тетрафторэтана, 1,1,1-трифторхлорэтана.

Разработка технологии получения водородсодержащих фторэтанов приобретает в настоящее время все более актуальное значение, так как они являются перспективными заменителями озоноопасных соединений дифтордихлорметана, фтортрихлорметана, трифторэтана, которые широко применяются в качестве хладагентов, пропеллентов, растворителей (1).

Технологии получения водородсодержащих галоидэтанов разрабатываются в ряде ведущих фирм производителей хлорфторуглеродов (2).

Среди заменителей хлорфтороуглеродов одним из самых перспективных считается 1,1,2,2-тетрафторэтан. Наиболее предпочтительным методом его синтеза является каталитическое газофазное гидрофторирование (2).

Газофазное гидрофторирование 1,1,1-трифторхлорэтана в присутствии неорганических соединений трехвалентного хрома и небольших количеств кислорода (0,02-0,05 моль 0 на моль 1,1,1-трифторхлорэтана) позволяет получать 1,1,1,2-тетрафторэтан с выходом 26% (3). В (4) также рекомендуется проводить синтез 1,1,1,2-тетрафторэтана газофазным каталитическим гидрофторированием 1,1,1-трифторхлорэтана в присутствии окиси хрома. Процессы синтеза 1,1,1,2-тетрафторэтана предлагается осуществлять в одном (4) или в двух последовательно установленных реакторах (5). Отработка технологического процесса получения 1,1,1-трифторхлорэтана и 1,1,1,2-тетрафторэтана по схеме, включающей две реакционные зоны подробно приведена в патентных заявках фирмы ICI (6,7) и Daikin Ind (8).

В соответствии с патентной заявкой фирмы ICI процесс синтеза хладона 134а включает следующие стадии (А) контактирование смеси трихлорэтилена и HF с катализатором фторирования под давление выше атмосферного при температуре от 200 до 400оС в первой реакционной зоне с образованием продукта, содержащего 1,1,1-трифтор-2-хлорэтан и HCl вместе с непрореагировавшими исходными материалами.

(В) пропускании полного продукта стадии (А) вместе с HF во вторую реакционную зону, содержащую катализатор фторирования при температуре в диапазоне 280-450оС, но выше, чем температура на стадии (А) с образованием продукта, содержащего 1,1,1,2-тетрафторэтан, 1,1,1-трифтор-2-хлорэтан и хлористый водород.

(С) обработку продукта стадии (В) для отделения 1,1,1,2-тетрафторэтана и HCl от 1,1,1-трифтор-2-хлорэтана и непрореагировавшего HF.

(Д) загрузку 1,1,1-трифтор-2-хлорэтановой смеси полученной на стадии (С) вместе с трихлорэтиленом и HF в первую реакционную зону (стадия А).

(Е) извлечение 1,1,1,2-тетрафторэтана из 1,1,1,2-тетрафторэтана и хлористого водорода, отделенных на стадии (С).

При этом в первой реакционной зоне (А) на один моль трихлорэтилена подается 15-60 молей HF, а во вторую реакционную зону (В) подается 2-6 молей HF на один моль 1,1,1-трифтор-2-хлорэтана; время контакта в реакционных зонах составляет по 5-60 секунд в каждый и давление 5-20 бар.

Кроме того, трихлорэтилен перед поступлением в первую реакционную зону (А) может разбавляться потоком продукта со стадии (В) для нагрева трихлорэтилена. Реакторы зоны А и В могут работать в адиабатическом режиме.

В патентной заявке (6) фирмой ICI предложена несколько видоизмененная схема синтеза 1,1,1,2-тетрафторэтана, включающая стадии:

(А) контактирование смеси 1,1,1-трифтор-2-хлорэтана и HF с катализатором фторирования при температуре 280-450оС в первой зоне реакции с образованием продукта, содержащего 1,1,1,2-тетрафторэтан и HCl вместе с непрореагировавшими исходными продуктами (В). Пропускание общего продукта стадии (А) вместе с трихлорэтиленом во вторую реакционную зону, содержащую катализатор фторирования при температуре от 200 до 400оС, но ниже, чем температура на стадии (А) с образованием продукта, содержащего 1,1,1-трифтор-2-хлорэтан, HCl и непрореагировавшего HF и трихлорэтилена.

(Д) Загрузку смеси 1,1,1-трифтор-2-хлорэтана, полученного из стадии (С) вместе с HF в вышеуказанную первую зону реакции (стадия А).

(Е) Извлечение 1,1,1,2-тетрафторэтана из смеси 1,1,1,2-тетрафторэтана и HCl, отделенных на стадии (С).

В первую реакционную зону (А) HF и 1,1,1-трифтор-2-хлорэтан загружаются в соотношении 2-6:1. Во вторую реакционную зону (В) HF и трихлорэтилен загружаются в соотношении 15-60:1.

Время контакта на стадии А и В составляет по 5-30 с. Давление в системе 5-20 бар. При этом трихлорэтилен перед поступлением на стадию (В) прибавляется к потоку, поступающему со стадии (А) для подогрева трихлорэтилена и охлаждения потока реагентов перед поступлением в зону (В).

Реакторы в зоны А и В могут работать в адиабатическом режиме.

Проведение процесса с применением указанных технологических схем позволяет повысить выход целевого продукта по сравнению с осуществлением синтеза в одной реакционной зоне с рециркуляцией части продуктов синтеза (9), но вместе с тем имеет и недостатки. Так, например, присутствие дополнительных количеств хлористого водорода в реакционной зоне, где протекает процесс гидрофторирования хладона 133а. В случае (6) весь HCl из зоны А попадает в зону В, что способствует снижению выхода 1,1,1,2-тетрафторэтана, т.к. реакция между 1,1,1-трифтор-2-хлорэтаном и фтористым водородом обратима и избыток HCl усиливает протекание обратной реакции (хл. 134а + HCl).

В случае (7) 1,1,1,2-тетрафторэтан вместе с HCl поступают в зону В, где протекает реакция трихлорэтилена с фтористым водородом, при этом образуются значительные количества хлористого водорода, которые увеличивают вероятность протекания в данной зоне реакции между хл. 134а и HCl, способствуя частичной потере образовавшегося хладона 134а. В патентной заявке (10) предложен способ получения 1,1,1,2-тетрафторэтана путем взаимодействия трихлорэтилена с фтористым водородом в газовой фазе при повышенной температуре в присутствии катализатора, содержащего трехвалентный хром в первой реакционной зоне с последующим взаимодействием продуктов гидрофторирования с фтористым водородом во второй реакционной зоне, отличающийся тем, что с целью увеличения выхода целевого продукта и снижения образования побочно образующегося 1,1-дифтор-2-хлорэтилена, в качестве продукта гидрофторирования во второй реакционной зоне используют реакционную смесь, содержащую 1,1,1-трифтор-2-хлорэтан и полученную после отделения из реакционной смеси первой зоны целевого продукта, пентафторэтана, 1,1,1-трифторэтана и хлористого водорода при этом в качестве катализатора используют фторид хрома (3+) в смеси с фторидами металлов II и III группы, и процесс ведут с понижением температуры на выходе из 1-ой и 2-ой реакционной зоны до 275-310оС. По данному способу производится промежуточное выделение хлористого водорода между первой и второй реакционными зонами, однако в продуктах синтеза присутствуют в заметных количествах пентафторэтан и 1,1,1-трифторэтан, которые являются побочными продуктами, требующими выделения и утилизации. Кроме того, является целесообразным организация рециркуляции части реакционного продукта после отделения HCl, пентафторэтана, 1,1,1-трифторэтана в первую реакционную зону для стабилизации температурного режима в ней.

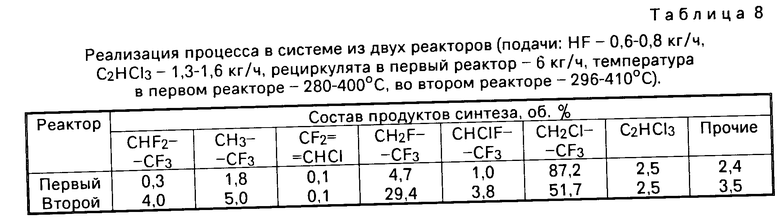

В соответствии с заявкой фирмы Daikin (8) (прототип) предлагается следующая схема синтеза 1,1,1-трифтор-2-хлорэтана и 1,1,1-тетрафторэтана (см. фиг.1).

Взаимодействие в газовой фазе трихлорэтилена и фтористого водорода для получения 1,1,1-трифтор-2-хлорэтана в первой реакционной зоне и фторирование 1,1,1-трифтор-2-хлорэтана с помощью HF для получения 1,1,1,2-тетрафторэтана во второй зоне разбавляются газом, генерируемым во второй реакционной зоне (смесью продуктов синтеза, включающей хлористый водород). При этом между первой и второй реакционными зонами происходит выделение хлористого водорода и целевого продукта 1,1,1,2-тетрафторэтана (III зона). В качестве катализаторов используют преимущественно катализаторы на основе окиси хрома. Смесь продуктов синтеза из второй реакционной зоны, поступающая в первую реакционную зону содержит 1,1-дифторхлорэтилен, который подвергается гидрофторированию в первой реакционной зоне, превращаясь в 1,1,1-трифтор-2-хлорэтан. Кроме того, возврат продуктов реакции из 2-ой реакционной зоны в первую способствует стабилизации температурного режима в первой реакционной зоне. Для эффективного снижения содержания в реакционной смеси 1,1-дифтор-2-хлорэтана температура синтеза должна составлять 180-300оС.

У данной схемы имеются недостатки:

1. Возврат на синтез в первую реакционную зону хлористого водорода. Даже при температуре, не превышающей 300оС способствует протеканию обратной реакции. Это следует из полученных нами экспериментальных данных, (см. табл.1). Как видно из данных таблицы взаимодействие 1,1,1,2-тетрафторэтана с НCl заметно протекает даже при температурах 100-150оС. В первой реакционной зоне происходит образование дополнительных количеств HCl, за счет фторирования трихлорэтилена, что создает еще более неблагоприятные условия для рециркуляции 1,1,1,2-тетрафторэтана совместно с хлористым водородом в первую реакционную зону.

2. В процессе фторирования трихлорэтилена возможно непосредственное получение небольших количеств 1,1,1,2-тетрафторэтана (11), при этом введение в первую реакционную зону хл. 134а будет в некоторой степени сказываться на протекании стадии взаимодействия HF с 1,1,1-трифтор-2-хлорэтаном, способствуя смещению равновесия влево, что приведет к потерям до 3-5% 1,1,1,1-тетрафторэтана в данной зоне (11).

3. Возвращение в первую реакционную зону 1,1-дифторхлорэтилена наряду с HCl и хл. 134а требует дополнительного изучения, т.к. данный продукт может способствовать протеканию процессов смолообразования и, следовательно, более быстрому снижению активности катализатора. С этой точки зрения, использование 1,1-дифторхлорэтилена, как разбавителя является нежелательным.

Снижение его содержания в реакционной смеси может быть достигнуто с применением других приемов, например, профилированием температуры по длине реакционной зоны (10) или установкой дополнительного реактора для гидрофторирования 1,1-дифторхлорэтилена (12).

Задачей настоящего изобретения является разработка оптимальной структуры узла совместного синтеза 1,1,1,2-тетрафторэтана и 1,1,1-трифтор-2-хлорэтана, обеспечивающего получение высокого выхода хладона 134а. Поставленная цель достигается тем, что процесс проводят в двух реакционных зонах, причем и из первой и из второй реакционной зоны поток продуктов синтеза совместно (или раздельными потоками) направляются на стадию отделения низкокипящих продуктов, где выделяется хлористый водород и низкокипящие органические продукты, включая 1,1,1,2-тетрафторэтан, 1,1-дифторхлорэтилен, 1,1,1-трифторэтан, пентафторэтан, тетрафторхлорэтан. Оставшуюся смесь продуктов (HF и высококипящие органические продукты, включающие 1,1,1-трифторхлорэтан, трихлорэтилен, 1,1-дифтор-1,2- дихлорэтан, трифтордихлорэтан, 1,1-дифтор-1,2,2-трихлорэтан) возвращают на вход первой и второй реакционных зон, причем в первую реакционную зону поступает такое количество возвратных продуктов, которое обеспечивает поддержание в ней заданной температуры, остальная часть возвратных продуктов поступает во вторую реакционную зону. В первую реакционную зону поступает также трихлорэтилен и фтористый водород в соотношении, близком к стехиометрическому (из расчета на образование 1,1,1-трифторхлорэтана с учетом потерь HF в технологической схеме).

В рециркулируемые высококипящие продукты со стадий разделения низкокипящих органических продуктов поступают 1,1,1-трифторэтан и пентафторэтан. Техническая сущность изобретения заключается в гидрофторировании трихлорэтилена в первой реакционной зоне при температуре 180-420оС на катализаторе активном в процессе гидрофторирования (например, хромсодержащий катализатор) с одновременным разбавлением потока на входе в реактор смесью фтористого водорода и высококипящих органических продуктов, включая 1,1,1-трифторхлорэтан, трихлорэтилен, 1,1-дифтор-1,2-дихлорэтан и др. причем температурный режим в реакторе поддерживается на таком уровне, что в реакционной смеси на выходе из реакционной зоны содержится не менее 1% 1,1,1,2-тетрафторэтана (в расчете на органические продукты синтеза).

Во вторую реакционную зону подается смесь фтористого водорода и высококипящих органических продуктов, включая 1,1,1-трифторхлорэтан, трихлорэтилен, 1,1-дифтор-1,2-дихлорэтан и др. Процесс гидрофторирования протекает на катализаторе (например, хромсодержащий катализатор) при температуре 350-450оС.

При газофазном синтезе 1,1,1,2-тетрафторэтана из трихлорэтилена или 1,1,1-трифтор-2-хлорэтана на ряду с целевым продуктом образуются побочные продукты 1,1,1-трифторэтан и пентафторэтан. Их количество зависит от температуры синтеза, применяемого катализатора, избытка фтористого водорода и некоторых других факторов. Наличие их в реакционной смеси требует применения специальных технических приемов выделения указанных продуктов и разработки предложений по их утилизации, что проводит к дополнительным затратам, поэтому целесообразно разработать приемы, способствующие уменьшению их образования в реакции без снижения выхода 1,1,1,2-тетрафторэтана.

В рециркулируемые продукты добавляются 1,1,1-трифторэтан и пентафторэтан, для подавления процесса их образования при синтезе целевых продуктов в первой и второй реакционной зонах.

Влияние присутствия в исходных реакционных смесях на входе в первую и вторую реакционную зону пентафторэтана и 1,1,1-трифторэтана, объясняется тем, что их образование связано с протеканием обратимых реакций (диспропорционирования и гидрофторирования (см. табл.2).

Для снижения образования 1,1-дифторхлорэтилена температура на выходе из реакционных зон поддерживается на уровне 250-350оС.

Сочетание проемов промежуточного выделения хлористого водорода и низкокипящих продуктов синтеза после первой и второй реакционных зон, рециркуляция части продуктов синтеза (после отделения низкокипящих продуктов) в первую реакционную зону, добавление в возвратные высококипящие органические продукты 1,1,1-трифторэтана и пентафторэтана позволит увеличить выход хладона 134а и уменьшить образование побочных продуктов в процессе его синтеза (1,1-дифторхлорэтилена, 1,1,1-трифторэтана, пента- фторэтана) и обеспечит стабильную работу реакторов синтеза в заданных температурных режимах.

Авторы утверждают, что заявляемый объект соответствует критерию "новизна", так как на основании научно-технической и патентной информации не было обнаружено аналогичного средства достижения поставленной цели, а именно не было обнаружено, что для достижения значительного выхода 1,1,1,2-тетрафторэтана с минимальным образованием побочных продуктов процесс проводят в двух реакционных зонах с выделением низкокипящих продуктов синтеза (хл. 134а, 125, 143а, HCl, СF CHCl и др.) после прохождения реагентами каждой из реакционных зон и рециркуляцией фтористого водорода и возвратных высококипящих органических продуктов (в том числе 1,1,1-дифторхлорэтана, трихлорэтилена, 1,1-дифтор-1,2-дихлорэтана и др.) в каждую из реакционных зон. На основе данной разработки спроектированы опытно-промышленные производства.

П р и м е р 1. Опыты проводились в никелевом реакторе объемом 0,25 л со стационарным слоем катализатора. Диаметр реактора 0,036 м, высота 0,25 м. Реактор снабжен электрообогревом и карманом для размещения термопары, позволяющим проводить замер температуры по всей высоте реакционной зоны. В качестве катализатора использовался хроммагнийфторидный катализатор в форме гранул диаметром 5-6 мм и высотой 6-8 мм. Дозирование трихлорэтилена проводят жидкостным дозатором ДЖН-2 непосредственно в испаритель-подогреватель змеевикового типа, установленный перед входом в реактор, куда подают также фтористый водород (расход HF определяют капиллярным расходомером). Дозирование 1,1,1-трифторхлорэтана осуществляют через капиллярный расходомер непосредственно в испаритель-подогреватель. В испарителе-подогревателе смесь исходных компонентов подогревают до температуры синтеза и подают в реактор. Реакционный газ проходит емкости, заполненные водой и раствором калиевой щелочи, осушитель и конденсируется в ловушке, охлаждаемой сухим льдом или собирается в газометр.

Анализ органической части продуктов синтеза проводят хроматографическим методом, а также фракционированием с последующим исследованием методами ИКС и хромато-масс-спектроскопии.

Гидрофторированию подвергали смесь трихлорэтилена и 1,1,1-трифторхлорэтана в соотношении 1:3-4, результаты испытаний приведены в табл.3. Как видно из полученных данных в реакционной смеси на выходе из реактора преимущественно присутствуют 1,1,1,2-тетрафторэтан и 1,1,1-трифторхлорэтан.

П р и м е р 2. Опыты проводились в реакторе псевдоожиженного слоя емкостью один литр (диаметр 0,036 м; высота 1 м). В реактор загружалась фракция хроммагнийфторидного катализатора (состав как в примере 1) размером 0,125-0,315 мм (выбор размера гранул определяется необходимостью достижения режима равномерного псевдоожижения). Загрузка катализатора в реактор 0,25 л.

Гидрофторированию подвергали 1,1,1-трифторхлорэтан и смесь 1,1,1-трифторхлорэтана и небольших количеств 1,1,1-трифторэтана.

Подача 1,1,1-трифторхлорэтана и его смеси с 1,1,1-трифторэтаном осуществлялась через капиллярный расходомер непосредственно в испаритель-подогреватель. Дозирование фтористого водорода и анализ продуктов синтеза осуществляли аналогично примеру 1. Результаты приведены в табл.4. Как следует из данных таблицы добавка в исходную смесь 1,1,1-трифторэтана позволяет снизить образование последнего в процессе синтеза (содержание 1,1,1-трифторэтана в реакционной смеси в случае его добавки к исходным реагентам меньше, чем сумма его содержания в исходной смеси и его содержания в реакционном газе при отсутствии добавки 1,1,1-трифторэтана к исходной смеси).

П р и м е р 3. Опыты проводились на установке, описанной в примере 2. Гидрофторированию подвергали 1,1,1-трифторхлорэтан и его смесь с пентафторэтаном.

Результаты приведены в табл.5.

П р и м е р 4. Опыты проводились на установке, описанной в примере 1. Гидрофторированию подвергали трихлорэтилен и трихлорэтилен с добавками 1,1,1-трифторэтана или пентафторэтана.

Результаты гидрофторирования приведены в табл.6.

П р и м е р 5. В никелевый реактор, объемом 20 л подается HF и трихлорэтилен в количествах 0,5-7 кг/ч и 1-10 кг/ч соответственно. Температура подаваемых реагентов 150-250оС. Синтез протекает при температуре 250-420оС.

После реакции, на ректификационной колонне происходит выделение низкокипящих продуктов реакции (главным образом 1,1,1,2-тетрафторэтана, HCl, 1,1,1-трифторэтана, пентафторэтана).

Остальные продукты реакции подвергаются повторному взаимодействию в реакторах вместимостью 60 л при температуре 350-420оС. После чего продукты вновь направляются на стадию разделения в ректификационную колонну.

Реакторы синтеза заполнены гранулированным катализатором, описанным в примере 1. Из п. 1 табл.7 видно, что 1,1-дифторхлорэтилен образуется в значительных количествах (1,32% в первой реакционной зоне и дополнительно 0,3% во второй реакционной зоне).

Применение понижения температуры реакции в выходной зоне до 275-310оС, наряду с выделением низкокипящих продуктов реакции после прохождения реагентами реакционных зон позволяет получать значительные количества 1,1,1,2-тетрафторэтана (до 35,71%) при малом содержании 1,1-дифторхлорэтилена (0,01-0,04%).

П р и м е р 6. Трихлорэтилен насосом-дозатором подается в количестве 1-5 кг/ч в испаритель-подогреватель, куда из расходных емкостей в газовой фазе через капиллярный расходомер поступает фтористый водород в количествах 0,5-4 кг/ч, сюда же поступают со стадии разделения смесь HF высококипящих возвратных продуктов (содержание в том числе 1,1,1-трифторхлорэтан, 1,1-дифтор-1,2-дихлорэтан, трихлорэтилен), количество которой определяется по капиллярному расходомеру и составляет 1-10 кг/ч. Из подогревателя реакционная смесь с температурой 130-250оС поступает в первый реактор объемом 30 л, заполненный гранулированным катализатором, представляющим собой фторид магния в смеси с 8-20 мас. фторида хрома. Реактор снабжен трехсекционным электрообогревом и карманом термопары, расположенным по оси реакционной зоны, где размещена трехзонная термопара. Температура в реакторе составляет 150-420оС, причем на выходе из реакционной зоны составляет 275-310оС. Давление в реакторе поддерживается на уровне 1-8 атм. Выходящий из реактора газовый поток направляется на ректификационную колонну, где происходит отделение хлористого водорода.

Кубовый продукт колонны выделения хлористого водорода передается в колонну, на которой отделяются низкокипящие органические продукты (с небольшим количеством HF) и поступают далее на стадию нейтрализации и разделения. Кубовый продукт колонны выделения низкокипящих органических компонентов, содержащий HF и высококипящие органические продукты (в том числе 1,1,1-трифторхлорэтан, 1,1-дифтор-1,2-дихлорэтан, трихлорэтилен) через промежуточные сборники насосом-дозатором подается во второй и первый реактора, причем во второй реактор поступает поток возвратных продуктов в количестве 10-25 кг/ч. Продукты испаряются и разогреваются в электроподогревателе до 350-450оС. Мольное соотношение HF и 1,1,1-трифторхлорэтана в возвратном продукте 3-30:1. Объем второго реактора 30 л. Второй реактор заполнен тем же катализатором, что и первый и по конструкции аналогичен первому. Температура синтеза 350-450оС, давление 1-8 атм. Температура в выходной зоне второго реактора 275-310оС. Продукты синтеза из реакционной зоны поступают в ректификационную колонну выделения хлористого водорода и далее перерабатываются совместно с продуктами из первой реакционной зоны. В поток возвратных продуктов после насоса-дозатора может добавляться смесь 1,1,1-трифторэтана и пентафторэтана (соотношение C2H3F3:C2HF59-0,1:1 в количестве 1-5% от органических продуктов, содержащихся в возвратном потоке.

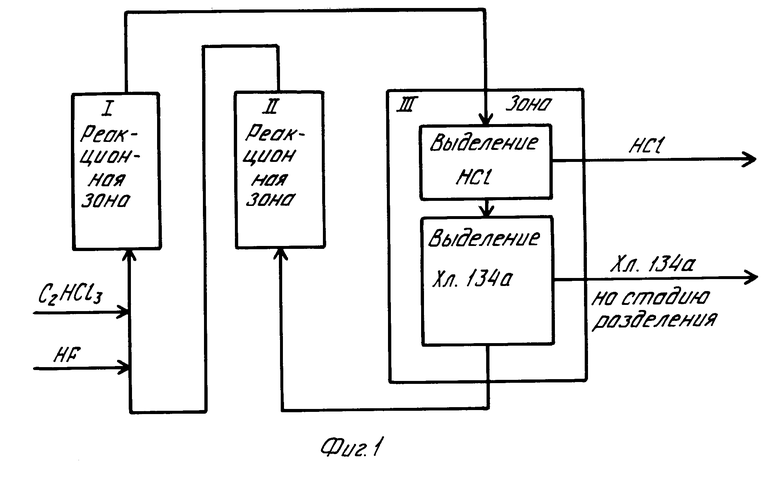

Схематически работа узла синтеза хладонов 133а, 134а представлена на фиг.2.

При данной организации процесса в первой реакционной зоне преимущественно образуется 1,1,1-трифторхлорэтан и небольшие количества 1,1,1,2-тетрафтор- этана. Во второй реакционной зоне протекает преимущественно конверсия 1,1,1-трифторхлорэтана в 1,1,1,2-тетрафторэтан.

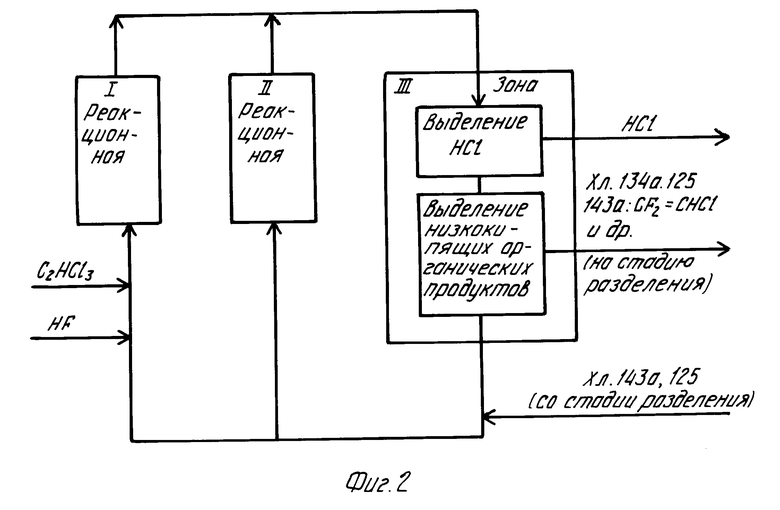

Примеры реализации процесса по данной технологической схеме приведены в табл.8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 2003 |

|

RU2243961C1 |

| СПОСОБ ОЧИСТКИ 1,1,1,2-ТЕТРАФТОРЭТАНА ОТ НЕНАСЫЩЕННЫХ ГАЛОГЕНПРОИЗВОДНЫХ ПРИМЕСЕЙ | 1993 |

|

RU2039032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1993 |

|

RU2049085C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРХЛОРЭТАНА И 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2072975C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2015957C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНТАФТОРЭТАНА | 1997 |

|

RU2141467C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ФТОРСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2449832C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2007381C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 1998 |

|

RU2194007C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2034822C1 |

Использование: фторуглеродные растворители, заменяющие озоноопасные соединения. Сущность изобретения: продукт 1.1.1.2-тетрафторэтан и 1.1.1-трифторхлорэтан. Реагент 1: трихлорэтилен. Реагент 2: фтористый водород. Условия реакции каталитическое газофазное взаимодействие проводят в двух реакционных зонах, причем газы синтеза первой и второй реакционных зон направляются на стадию выделения хлористого водорода и низкокипящих органических продуктов, высококипящие продукты (включая фтористый водород) возвращают в первую и вторую реакционные зоны при молярном соотношении органических продуктов и фтористого водорода 1:2-30. Температура в первой реакционной зоне составляет 180-420°С, во второй 350-450°С. Исходные продукты (фтористый водород трихлоэтилен) подают в первую реакционную зону. 1 з. п. ф-лы, 2 ил. 8 табл.

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1995-12-27—Публикация

1993-03-17—Подача