Изобретение относится к технологии неорганических соединений, а именно - к способам и устройствам для разделения компонентов газовых смесей ректификацией, т.е. путем непрерывного обмена тепла и массы продукта между потоком пара и потоком жидкости и, в частности, к выделению фторсодержащих соединений из многокомпонентных смесей.

Выделение NF3 из смесей, содержащих CF4, представляет особую трудность из-за близости их физико-химических характеристик: точек кипения (минус 129 и минус 128°С соответственно), дипольных моментов и энергии адсорбции, сходной химической активности при нормальной температуре.

Известны различные способы выделения и очистки трифторида азота из многокомпонентной смеси: методами адсорбции твердыми адсорбентами, методами азеотропной и экстрактивной ректификации и методами криогенной ректификации.

К методам адсорбции с применением различных адсорбентов относится, например патент США 5069887, кл. C 01 B 07/19, опубл. 03.12.1991, в котором адсорбция осуществляется синтетическими цеолитами типа 5А общей формулы Ca6(AlO2)12(SiO2)12·H2O, которые при определенных условиях весьма селективны по отношению к NF3.

Известен также метод избирательной адсорбции трифторида азота [патент РФ 2206499, кл. С 01 В 21/083, опубл. 20.06.2003] дегидратированным эрионитом при температуре от - 30 до 30°С с вытеснением тетрафторметана инертным газом.

Известен [патент США 6458249, кл. США 203/51, МКИ B 01 D 003/34, С 01 В 21/04, опубл. 01.10.2002] способ азеотропной и экстрактивной ректификации с использованием захватывающих агентов (HCl) для разделения трифторида азота и тетрафторметана. Для осуществления этого способа разработана установка для проведения данного процесса дистилляции.

В одном из вариантов этого изобретения в дистилляционную колонну вводится эффективное количество захватывающего агента в точку, расположенную на том же уровне или выше, чем уровень ввода смеси PFC-14 (CF4) и NF3.

Захватывающий агент действует неидеально, по крайней мере, на один из продуктов - PFC-14, NF3, или их соответствующие фторированные примеси, так что их сравнительная летучесть увеличивается. Фторированные примеси могут быть отделены от нужного продукта - PFC-14 или NF3.

Под эффективным количеством захватывающего агента понимается количество, по крайней мере, одного захватывающего агента, которое в присутствии целевого продукта и фторсодержащих примесей способствует увеличению или уменьшению летучести фторированных примесей относительно желаемого продукта в достаточной степени для обеспечения проведение дистилляции и отделения примесей.

Рассматриваемый способ по указанному выше патенту осуществляют на установке (см описание к патенту США 6458249, фиг.1), включающей колонну дистилляции, в которую по трубопроводу подают исходную смесь, включающую трифторид азота NF3 и PFC-14. Захватывающий агент вводят в колонну дистилляции либо альтернативно - перед ней, в трубопровод 1. Колонна работает в таких условиях, чтобы образовалась азеотропная смесь PFC-14 с захватывающим агентом, которая в виде дистиллята выводится через трубопровод 5 и поступает в конденсатор колонны 6. Часть конденсированного дистиллята возвращается в колонну в виде рефлюкса через трубопровод. NF3, практически свободный от PFC-14, извлекается из кубовой части колонны.

Таким образом, проведение процесса на этой установке предусматривает введение экстрагента - HCl, и проведение способа экстрактивной дистилляции.

Наиболее близким по технической сущности к заявляемому способу является способ очистки трифторида азота непрерывной криогенной дистилляцией [патент США 6276168, МКИ F 25 J 001/00; опубл. 21.08.2001 г].

Процесс включает извлечение NF3 из многокомпонентной жидкой смеси, содержащей поток, летучесть которого принята за 1, и один или более компонентов, менее летучих, чем NF3, а также более летучие компоненты. Процесс проводится на установке, включающей две колонны дистилляции, каждая имеет верхнюю и кубовую часть, и на этой установке имеются вводы для указанной многокомпонентной жидкости (первая точка ввода);

ввод криогенной жидкости в эту первую колонну дистилляции в точку, находящуюся выше первой точки ввода;

отвод более летучих, чем NF3 компонентов из верха первой колонны дистилляции;

ввод смеси, содержащей NF3 и менее летучие компоненты из первой колонны в точку, находящуюся ниже указанного места ввода;

введение указанной смеси во вторую колонну дистилляции во вторую точку ввода.

Способ предусматривает введение криогенной жидкости непосредственно в верх первой колонны, отделение NF3 из указанной смеси во второй колонне дистилляции и извлечение потока NF3 из верха второй колонны дистилляции.

Криогенная жидкость выбирается из жидких азота, аргона, гелия или их смесей. Концентрация NF3 в исходной многокомпонентной смеси более чем 5 мол.%.

Процесс проводят на установке, в которой предусмотрено введение реакционной смеси в первую колонну дистилляции, в которой эта смесь разделяется на верхний паровой поток, содержащий компоненты, более летучие, чем NF3, и кубовый поток, содержащий смесь NF3 с менее летучими компонентами.

Кубовый поток выводится из первой колонны дистилляции в виде жидкости, пара или двухфазового потока. Затем этот поток вводится во вторую колонну дистилляции, где он делится на чистый NF3, выделяемый в виде потока продукта, отводимого сверху, и на кубовый поток, содержащий раствор менее летучих продуктов в NF3. Отведенный сверху поток чистого NF3 может отводиться в парообразном или жидком виде. Кубовый поток может быть возвращен на стадии очистки или на адсорбцию.

Первая колонна дистилляции имеет кипятильник, а вторая колонна дистилляции имеет и кипятильник, и конденсатор. Предпочтительно, если первая колонна дистилляции не имеет конденсатора и жидкий поток азота вводится прямо в верхнюю часть этой колонны в виде рефлюкса.

Другим вариантом прототипа является схема, отличающаяся от описанной выше тем, что кубовый продукт, содержащий менее летучие, чем NF3, компоненты, выводится из куба первой колонны (это предпочтительнее, чем из второй колонны дистилляции). Вводимый во вторую колонну дистилляции поток выводится из первой колонны дистилляции средней фракции. Первая колонна дистилляции имеет кипятильник, а вторая колонна имеет конденсатор, но не имеет кипятильника. Кубовый жидкий поток из второй колонны дистилляции возвращается в первую колонну дистилляци. Предпочтительно, чтобы жидкий поток азота вводился прямо в верх первой колонны дистилляции в виде рефлюкса.

Каждая часть колонны установки по прототипу имеет либо полки, либо насадку, эквивалентную восьми теоретическим тарелкам.

Перед авторами предлагаемого изобретения стояла задача создания простого и экономичного способа и установки для разделения реакционной смеси, содержащий не более 0,3 мас.% тетрафторметана и не более 2 мас.% низкокипящих примесей для получения двух продуктов: первого - трифторида азота с содержанием основного вещества не менее 99,9 мас.% с примесью тетрафторметана не более 0,05 мас.%, и второго, содержащего трифторид азота с содержанием основного вещества не менее 98 мас.% и тетрафторметана не более 1,9 мас.%.

Реакционная смесь указанного состава может быть получена в результате проведения синтеза трифторида азота известными способами либо может представлять собой смесь, использованную в каком-либо процессе, которую подвергают очистке с целью повторного использования. В частности, данное изобретение может применяться на стадии выделения трифторида азота NF3 и его смеси с тетрафторметаном CF4 из потоков, полученных при синтезе трифторида азота методом фторирования расплава кислых фторидов аммония общей формулы NH4Н(x-1)Fх, где х=2,5-3, газообразным фтором [патент РФ №2178384, кл. МКИ С 01 В 21/08, опубл. 20.01.2002 г.].

Далее в описании и формуле эта смесь называется исходной смесью. Сущность изобретения состоит в том, что разработан способ выделения трифторида азота низкотемпературной ректификацией исходной смеси, отличающийся тем, эту смесь подают в колонну низкотемпературной ректификации эффективностью не менее 200 теоретических тарелок на уровне восьмидесятой-девяностой от верха теоретической тарелки при температуре от минус 65 до минус 75°С, давлении 1,7-1,9 МПа и флегмовом числе 250-270, отбор смеси тетрафторметана и трифторида азота осуществляют из верхней части колонны выше 6 теоретической тарелки, а смесь низкокипящих компонентов отводят из верхней части дефлегматора.

Для осуществления этого способа разработана установка, включающая колонну ректификации, дефлегматор и кипятильник, отличающаяся тем, что колонна заполнена насадкой эффективностью не менее 200 теоретических тарелок с вводом для реакционной смеси, расположенным на уровне 80-90 теоретической тарелки от верха, выводом для смеси тетрафторметана и трифторида азота, расположенным выше 6 теоретической тарелки от верха, выводом для низкокипящих компонентов из верхней части дифлегматора и с выводом трифторида азота из кипятильника. Установка может состоять из двух последовательно соединенных секций.

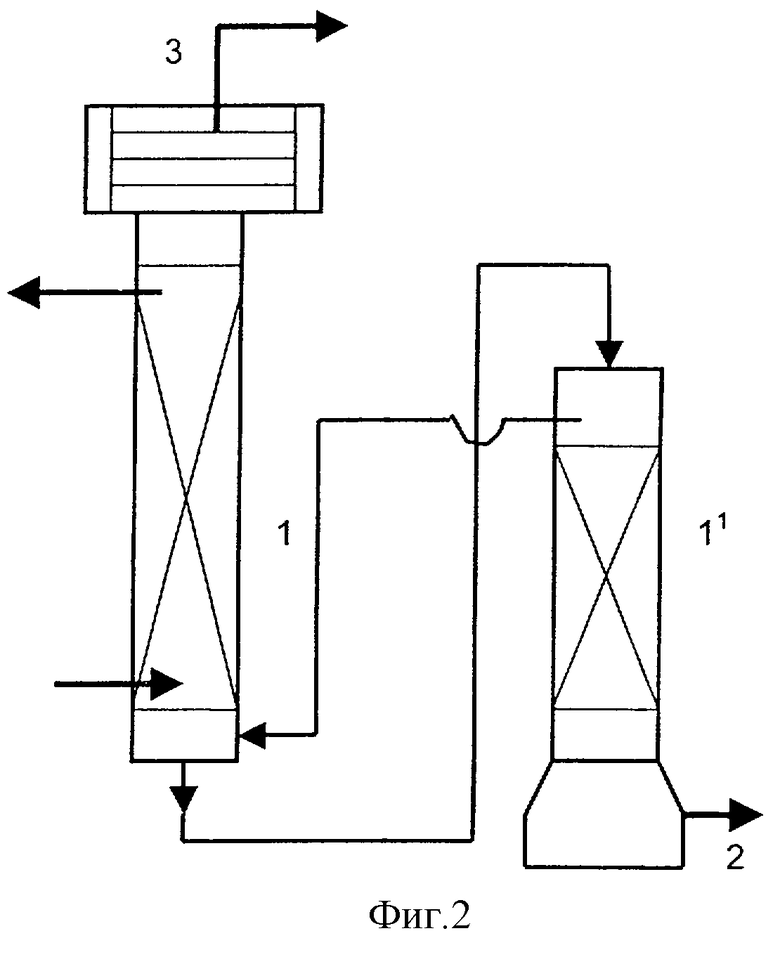

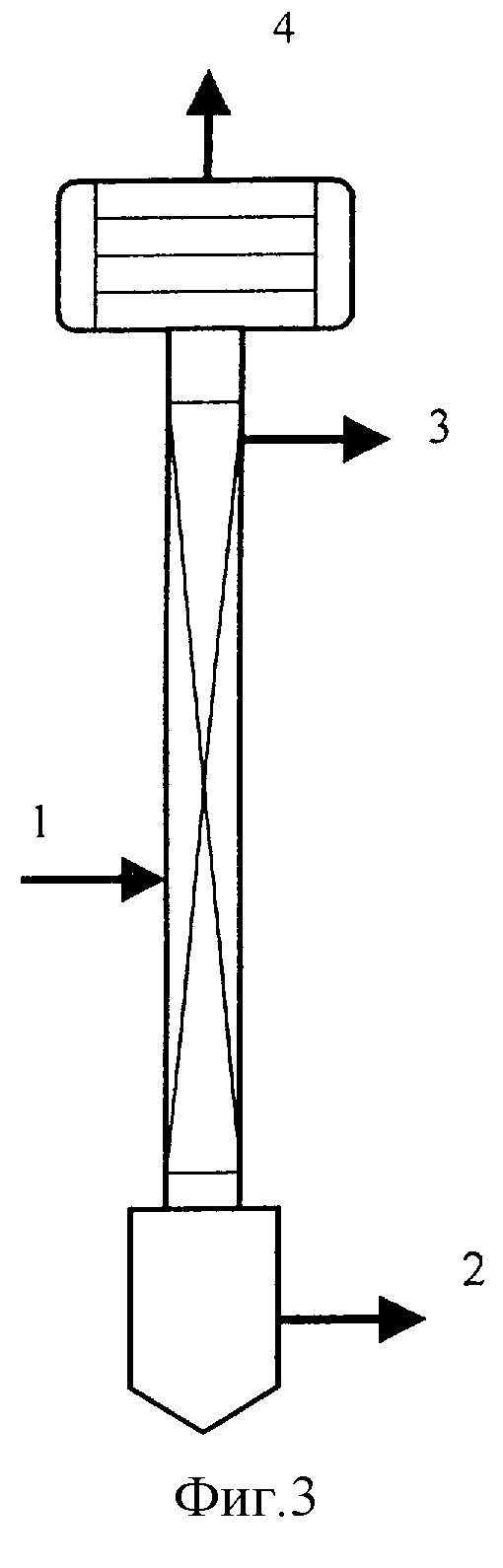

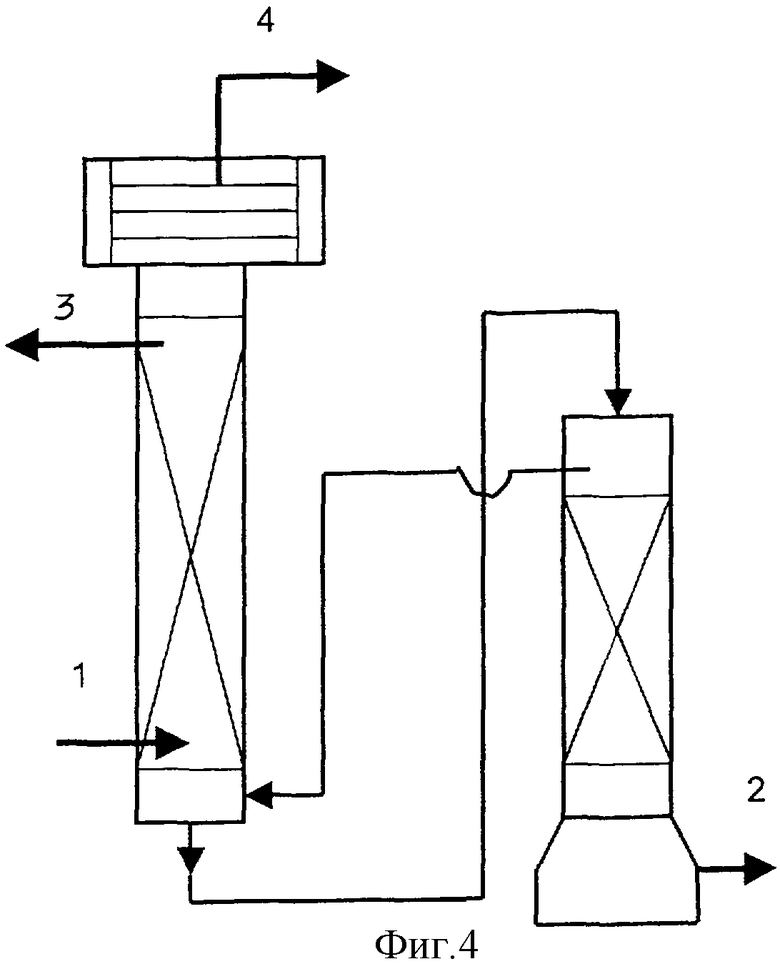

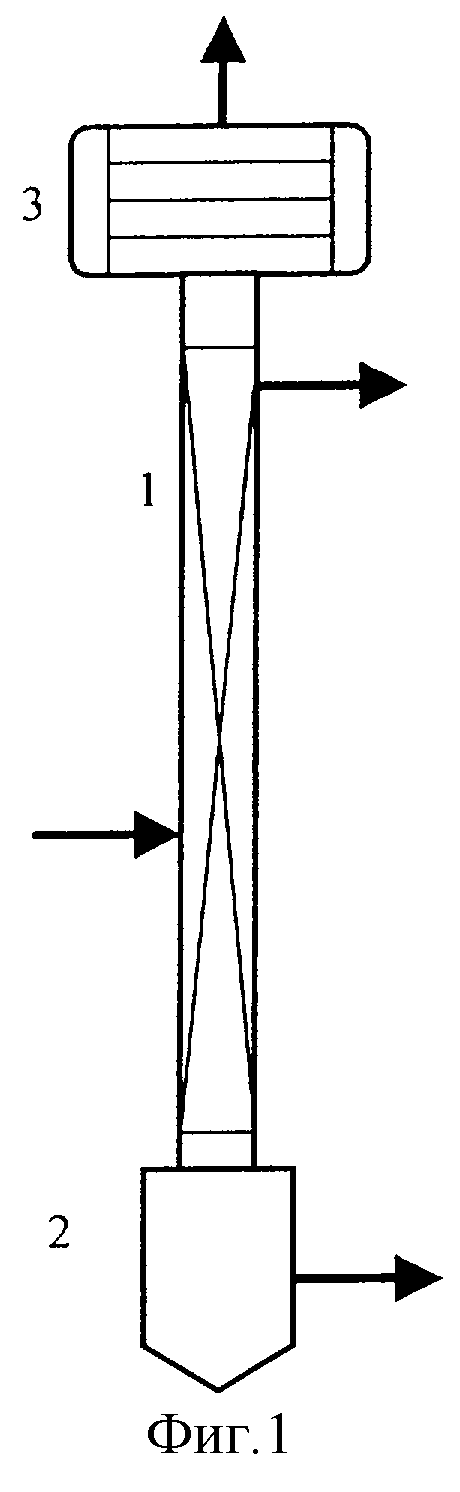

Варианты установки приведены на фиг.1 и 2. Первый вариант включает колонну, состоящую из одной секции, второй - колонну из двух секций, в которых обеспечена соответствующая циркуляция потоков - фиг.2.

Схемы потоков приведены на фиг.3 и 4.

Благодаря тому что способ выделения проводят в указанных выше условиях на установке разработанной конструкции, возможно получение из исходной смеси, составляющей первый поток (состоящей из не менее 97 мас.% трифторида азота, 0.3 мас.% тетрафторметана и не более 2 мас.% смеси кислорода, азота и моноокиси углерода). получение второго потока, состоящего из продукта - трифторида азота, с содержанием основного вещества не менее 99.9 мас.%, (тетрафторметана не боле 0.05 мас.%), третьего потока - трифторида азота, обогащенного тетрафторметаном (содержание основного вещества не менее 98 мас.%, тетрафторметана не более 1,9 мас.%) и четвертого потока - смеси низкокипящих, содержащей не более 5 мас.% трифторида азота, не вводя в отличие от прототипа дополнительных ингредиентов, например жидкого азота или аргона.

При осуществлении способа в описанной установке из куба колонны отводят второй поток в жидкой фазе, третий поток отбирают в жидкой фазе из верхней части колонны на уровне шестой теоретической тарелки, а четвертый поток в газовой фазе отбирают из верхней части дефлегматора.

ПРИМЕР 1.

Пример 1 проводят на установке, схема которой приведена на фиг.1, которая включает односекционную колонну ректификации, дефлегматор и кипятильник.

Схема потоков приведена на фиг.3.

Эта колонна эффективностью 200 теоретических тарелок имеет ввод (патрубок) для исходных компонентов, расположенный над 85 теоретической тарелкой от верха, и вывод (патрубок) для смеси тетрафторметана и трифторида азота, расположенный над 6 теоретической тарелкой от верха. Дефлегматор в верхней части имеет вывод (патрубок) для вывода смеси низкокипящих компонентов, а кипятильник (кубовая емкость) имеет вывод для чистого трифторида азота.

На питание колонны ректификации 1 подают 1,65 кг/час сухой, нейтральной многокомпонентной смеси (первый поток), состоящей из, мас.%:

Исходный поток подают в паровой фазе по патрубку, который расположен над 85 теоретической тарелкой (т.т.) от верха колонны. В колонне поддерживают давление 1,8±0,01 МПа и температуру 70±0,5°С, ориентировочное флегмовое число в колонне 257±3.

Из кипятильника (кубовой емкости) 2, отбирают в жидкой фазе по сифону 1,425 кг/час чистого продукта (второй поток) следующего состава, мас.%:

Из верхней части колонны 1 по патрубку, расположенному выше 6 теоретической тарелки, отбирают 0,192 кг/час второго товарного продукта (поток 3), состоящего из смеси, мас.%:

Из верхней части дефлегматора 3 отбирают в паровой фазе 0,033 кг/час смеси низкокипящих компонентов (поток 4) состава, мас.%:

Полученная из дефлегматора смесь не представляет коммерческого интереса.

ПРИМЕР 2.

Пример 2 проводят на установке, схема которой приведена на фиг.1.

Схема прохождения потоков показана на фиг.3.

На питание колонны ректификации 1 поступает 1,46 кг/час сухой нейтральной многокомпонентной смеси (поток 1), состоящей из, мас.%:

Исходный поток подают в паровой фазе по патрубку, который расположен над 85 теоретической тарелкой (т.т.) от верха колонны. В колонне поддерживают давление 1,8±0,01 МПа и температуру 70±0,5°С, ориентировочное флегмовое число в колонне 257±3.

Из кипятильника (кубовой емкости) 2, отбирают в жидкой фазе по сифону 1,305 кг/час чистого продукта (второй поток) следующего состава, мас.%:

Из верхней части колонны 1 по патрубку, расположенному над 6 т.т. отбирают 0,153 кг/час второго товарного продукта (третий поток) состоящего из смеси, мас.%:

Из верхней части дефлегматора 3 отбирают в паровой фазе 0,002 кг/час смеси низкокипящих компонентов (четвертый поток) состава, мас.%:

ПРИМЕР 3

Пример 3 проводят на установке, схема которой приведена на фиг.2.

Схема потоков приведена на фиг.4.

Процесс проводят в колонне ректификации, состоящей из двух секций: 11 и 1. Первая секция с эффективностью насадки 86 теоретических тарелок имеет дефлегматор (конденсатор), а вторая, с эффективностью 115 теоретических тарелок (т.т.), имеет кипятильник (кубовую емкость), На питание колонны подают 0,12 кг/час сухой нейтральной многокомпонентной смеси (первый поток).

Исходный поток подают в паровой фазе, по патрубку, который расположен над 86 т.т. от верха первой секции колонны, практически над опорной решеткой. В колонне поддерживают общее давление 1,79±0,01 МПа, при этом давление в первой секции на 0,001-0,002 МПа меньше, чем во второй секции. Температура в колонне практически постоянна - 71±0,5°С, ориентировочное флегмовое число в колонне 266±3.

Поступающая исходная смесь состоит (первый поток) из, мас.%:

Из кипятильника (кубовой емкости) 2, расположенного в нижней части секции 11, отбирают по сифону 0,104 кг/час чистого продукта в жидкой фазе (второй поток) следующего состава, мас.%:

С верхней части колонны 1 по патрубку, расположенному над 6 т.т. от верха первой секции, отбирают 0,015 кг/час смеси (третий поток) состава, мас.%:

Из верхней части дефлегматора 3, расположенного над верхней частью секции 1, отбирают (четвертый поток ) в паровой фазе 0,001 кг/час смеси состава, мас.%:

Полученная из дефлегматора смесь коммерческого интереса не представляет.

ПРИМЕР 4

Пример проводят на установке, схема которой приведена на фиг.2.

Схема потоков приведена на фиг.4.

На питание колонны ректификации поступает 0,14 кг/час сухой нейтральной многокомпонентной смеси (первый поток).

Колонна ректификации состоит из двух секций 1 и 11. Первая секция, с эффективностью насадки 86 т.т., имеет дефлегматор (конденсатор), а вторая, эффективностью 115 т.т., имеет кипятильник 2.

Исходный поток подают в паровой фазе по патрубку, который расположен над 86 (т.т.) от верха первой секции колонны, практически над опорной решеткой. В колонне поддерживают общее давление 1,79 ±0,01 МПа, при этом давление в первой секции на 0,001-0,002 МПа меньше, чем во второй секции. Температура в колонне практически постоянна - 71±0,5°С, ориентировочное флегмовое число в колонне 266±3.

Поступающая исходная смесь (первый поток) состоит из, мас.%:

Из кипятильника (кубовой емкости) 2, расположенного в нижней части секции 11, отбирают второй поток по сифону 0,138 кг/час чистого продукта в жидкой фазе следующего состава, мас.%:

Из верхней части дефлегматора 3, расположенного над верхней частью секции 1 отбирают в паровой фазе 0,002 кг/час смеси. Так как в исходной смеси содержание низкокипящих компонентов незначительно и укладывается в требуемые показатели качества, то отбирают суммарный поток, состоящий из (третьего и четвертого потоков) следующего состава, мас.%:

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291849C1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ЭТАНОЛА ЭКСТРАКТИВНОЙ РЕКТИФИКАЦИЕЙ С ЭТИЛЕНГЛИКОЛЕМ | 2009 |

|

RU2454261C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКОНЦЕНТРИРОВАННОГО МЕТИЛАЛЯ | 2010 |

|

RU2432349C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2019 |

|

RU2708620C1 |

| Способ выделения метилтрет-бутилового эфира | 1978 |

|

SU739053A1 |

| СПОСОБ НЕПРЕРЫВНОГО РАЗДЕЛЕНИЯ СМЕСИ ЭТИЛХЛОРСИЛАНОВ | 2018 |

|

RU2682330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2702134C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ИЗОПРЕНА | 1979 |

|

SU772074A1 |

| Способ получения высокочистых октаметилциклотетрасилоксана и декаметилциклопентасилоксана разделением смеси паров метилциклосилоксанов | 2023 |

|

RU2812722C1 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ ДИВИНИЛА | 1968 |

|

SU358927A1 |

Изобретение относится к технологии выделения компонентов газовых смесей ректификацией. Сущность изобретения состоит в том, что разработан способ выделения трифторида азота низкотемпературной ректификацией исходной смеси, отличающийся тем, что эту смесь подают в колонну низкотемпературной ректификации эффективностью не менее 200 теоретических тарелок на уровне восьмидесятой-девяностой от верха теоретической тарелки при температуре от минус 65 до минус 75°С, давлении 1,7-1,9 МПа и флегмовом числе 250-270, отбор смеси тетрафторметана и трифторида азота осуществляют из верхней части колонны выше 6 теоретической тарелки, а смесь низкокипящих компонентов отводят из верхней части дефлегматора. Для осуществления этого способа разработана установка, включающая колонну ректификации, дефлегматор и кипятильник, отличающаяся тем, что колонна заполнена насадкой эффективностью не менее 200 теоретических тарелок с вводом для реакционной смеси, расположенным на уровне 80-90 теоретической тарелки от верха, выводом для смеси тетрафторметана и трифторида азота, расположенным выше 6 теоретической тарелки от верха, выводом для низкокипящих компонентов из верхней части дифлегматора и с выводом трифторида азота из кипятильника. Способ позволяет разделить реакционную смесь, содержащую не более 0,3 мас.% тетрафторметана и не более 2 мас.% низкокипящих примесей с получением двух продуктов: первого - трифторида азота с содержанием основного вещества не менее 99.9 мас.% с примесью тетрафторметана не более 0.05 мас.% и второго, содержащего трифторид азота с содержанием основного вещества не менее 98 мас.% и тетрафторметана не более 1,9 мас.%. 2 н. и 1 з.п. ф-лы, 4 ил.

| US 6276168 B1, 21.08.2001 | |||

| RU 22006498 C1, 20.06.2003 | |||

| СПОСОБ ОЧИСТКИ ГАЗООБРАЗНОГО ТРИФТОРИДА АЗОТА | 2002 |

|

RU2206499C1 |

| Автоматизированная поточная линия для сборки и сварки колес из двух заготовок | 1981 |

|

SU1229000A1 |

| JP 11349304 А, 21.12.1999. | |||

Авторы

Даты

2006-12-20—Публикация

2004-02-02—Подача