Изобретение относится к машиностроению, в частности к фрикционным полимерным материалам для изготовления тормозных накладок и колодок для дисковых и барабанных тормозов автотранспортных средств.

Известны фрикционные материалы указанного назначения, в которых усиливающее волокно, фрикционные наполнители и другие наполнители, чаще неорганического происхождения, определяющие фрикционноизносные свойства материала, удерживаются в фиксируемой матрице полимерным связующим. При этом промышленные марки фрикционных материалов обычно производились с использованием асбестовых волокон в качестве усиливающего наполнителя, обеспечивающих повышенные механическую прочность изделий и теплостойкость [1] .

Однако уже в конце 70-х годов было отмечено вредное влияние асбеста на организм человека, вследствие чего стали развиваться работы по созданию безасбестовых полимерных фрикционных материалов.

Различные усиливающие материалы, такие как минеральные, керамические, стеклянные или органические волокна были применены во фрикционных материалах для замены асбеста, однако их использование приводит к ухудшению физических характеристик фрикционных изделий. Лучшие результаты показало арамидное волокно [2] , материалы на основе которого эквивалентны асбестовым материалам, превосходя последние по абразивным свойствам. Однако свойства этих материалов неадекватны при работе высоконагруженных систем в условиях повышенных скоростей и температур.

Выбор определенных сочетаний усиливающих волокон позволил значительно улучшить свойства тормозных накладок и колодок.

Известно использование комбинации арамидного волокна и стекловолокна в качестве усиливающего материала для фрикционных изделий с лучшими тормозными характеристиками [3] , но эти материалы характеризуются снижением износостойкости при повышенных температурах.

Наиболее стабильными характеристиками скорости износа при различных скоростях и температурах обладает фрикционный материал (наиболее близкий по технической сущности к предложенному техническому решению), содержащий 1-70 мас. % усиливающих волокнистых материалов, включающих 2,5-12% арамидного волокна, 6-25% минерального волокна (стеклянная вата, минеральная силикатная шерсть, шлаковая шерсть, стекловолокно и др. ) и 16-36% стального волокна, материал содержит также 5-25% способного отверждаться связующего и при необходимости 5-20% порошкообразной слюды. В качестве связующего могут быть применены термореактивные смолы (фенольные, эпоксидные, фурановые), каучуки (нитрильный каучук, бутадиен-стирольный) или их смеси [4] .

Материал может успешно эксплуатироваться при температурах порядка 300оС.

Целью изобретения является разработка безасбестового фрикционного материала, характеризующегося улучшенной износостойкостью при температурах выше 350-400оС.

Поставленная цель достигается тем, что безасбестовый фрикционный полимерный материал, включающий фенольную смолу в качестве связующего, усиливающий волокнистый наполнитель, состоящий из смеси арамидного волокна, минерального волокна и стального волокна, и фрикционный наполнитель, дополнительно содержит порошкообразный сплав с температурой плавления 320-380оС и скрытой теплотой плавления более 15 кал/г, а в качестве фрикционного наполнителя содержит смесь карбида кремния и сернокислого бария при следующем соотношении компонентов материала, мас. % : Фенольная смола 5,0-15,0 Арамидное волокно 1,5-3,0 Минеральное волокно 5,0-20,0 Стальное волокно 2,0-20,0, Порошкообразный сплав 3,0-12,0 Карбид кремния 8,0-15,0 Сернокислый барий Остальное

При необходимости материал может содержать углеродное волокно в количестве до 15% , латунную проволоку в количестве до 15% , слюду в количестве до 10% и каучук в количестве до 5% в сочетании с вулканизующим агентом - серой, в количестве до 1% .

В качестве каучука предпочтительно может быть использован бутадиен-нитрильный каучук с содержанием звеньев акрилонитрила 27-35% .

В качестве сплава с температурой плавления 320-380оС и скрытой теплотой плавления более 15 кал/г материал может содержать сплавы на основе легкоплавких металлов, например цинка, олова, магния, висмута и др. , предпочтительно сплавы цинка и магния, взятых в соотношении соответственно (94: 6, 98: 2, 54: 46), сплав цинка, магния и алюминия, взятых в соотношении (88,0: 4,0: 8,0), олова и алюминия, взятых в соотношении (97,5: 2,5).

Вышеназванные сплавы известны и описаны в литературе [5,6] .

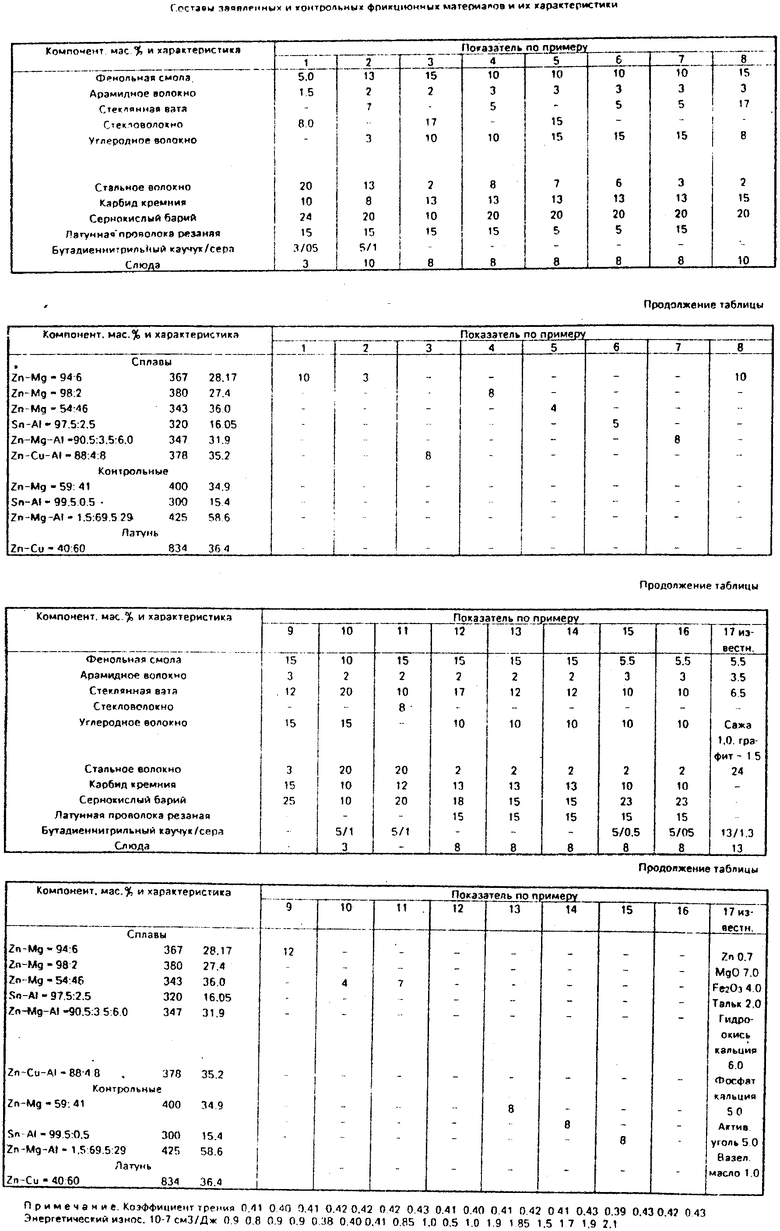

Как будет показано далее (см. таблицу), замена предложенных сплавов на сплавы с характеристиками, отличными от заявленных, не приводит к улучшению характеристик трения и износа.

Материал получают смешением компонентов, прессованием и последующим термоотверждением.

Представленные примеры (см. таблицу) иллюстрируют заявленное техническое решение, не ограничивая его приведенными предпочтительными комбинациями: примеры 1-11 иллюстрируют заявленный материал, примеры 12-15 - контрольный, в которых предусмотрено использование сплавов по качественному и количественному составам приближающихся к использованным в соответствии с изобретением, но имеющих температуру плавления и скрытую теплоту плавления, выходящие за заявленные пределы, пример 16 - контрольный, иллюстрирующий использование порошкообразной латуни (сплав цинка с медью в соотношении 40: 60, пример 17 - контрольный воспроизводит прототип (патент США N 4373038, пример 4), но с заменой порошкообразной скорлупы орехов кэшью на активированный уголь БА4 и с использованием в качестве углеводородного пластификатора вазелинового масла.

Из полученных композиций отпрессовывают образцы в виде брусков размером 10 10 15 мм, которые испытывают для оценки трибологических характеристик.

Испытания проводят на машине трения 2070 СМТ-1 производства ПО "Точприбор" (г. Иваново) в соответствии с методикой экспресс-оценки фрикционных свойств (коэффициента трения и интенсивности энергетического износа) полимерных материалов по схеме вытирания канавки с подъемом температуры до 600оС. [7] .

Техническая документация на использованное сырье.

Фенольная смола -

СФП-015В ОСТ 6-05-441-78

СФП-011Л "

Стеклянная вата ГОСТ 4640-84

Стекловолокно ТУ 6-11-240-77

Углеродное волокно ТУ 6-06-487-81

Стальное волокно диаметром 5-50 мкм, длиной 1-10 мм - опытная партия (получено в количестве 50 кг для данной разработки, техдокументация - в стадии подготовки).

Арамидное волокно ("Kevlar-29", США, терлон и СВМ, СССР. см. "Арамидные волокна и их применение в технике", М. : НИИТЭхим, 1984, с. 33.

Карбид кремния (размолотый силицированный графит СГ-П-05) - ТУ 48-20-81-76.

Сернокислый барий в виде баритового концентрата, ГОСТ 4682-84.

Латунная проволока резаная, ГОСТ 1066-80.

Бутадиеннитрильный каучук с содержанием акрилонитрила 27-35 мас. % марки СКН-26АСМ ТУ 38103254-75)

Сера ГОСТ 127-76

Слюда в виде вермикулита вспученного ТУ 21-25-152-75.

Как видно из представленных в таблице данных заявленные фрикционные полимерные материалы, находясь по коэффициенту трения на одном уровне с материалом по прототипу, превосходят последний по интенсивности энергетического износа при повышенных до 600оС температурах в 2-5 раз. (56) Полимеры в узлах трениях машин и приборов/Под ред. А. В. Чичинадзе. М. : Машиностроение, 1988.

Патент США N 4219452, кл. C 08 K 7/02, опублик. 1980.

Патент США N 4130537, кл. 523-156, опублик. 1978.

Патент США N 4373038, кл. 523-156, опублик. 1983 (прототип).

Диаграммы состояния систем на основе алюминия и магния, Справочник, М. : Наука, 1977, с. 82-84, 153.

Хансен М. , Анчерко К. Структуры двойных сплавов, Металлургиздат, 1962, т. 1, с. 152.

Трение и износ, Минск: Наука и техника, 1989, т. 10, N 5, с. 845-6.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2081133C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2173691C1 |

| ПРИРОДНЫЕ ЦЕОЛИТЫ В КАЧЕСТВЕ ДОБАВКИ, СТАБИЛИЗИРУЮЩЕЙ КОЭФФИЦИЕНТ ТРЕНИЯ ФРИКЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2081129C1 |

| ПОРОШКООБРАЗНЫЙ СПЛАВ | 1992 |

|

RU2009150C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО УСТРОЙСТВА, ТОРМОЗНАЯ КОЛОДКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2570515C2 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2022977C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2321604C1 |

| БЕЗАСБЕСТОВАЯ ФРИКЦИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2355715C1 |

Использование: изготовление тормозных накладок и колодок для дисковых и барабанных тормозов автотранспортных средств. Сущность изобретения: композиция для безасбестового фрикционного материала включает, % : фенольная смола в качестве связующего 5,0 - 15,0; усиливающий волокнистый наполнитель, состоящий из смеси арамидного волокна 1,5 - 3,0, минерального волокна 5,0 - 20,0 и стального волокна 2,0 - 20,0; карбид кремния 8,0 - 15,0; порошкообразный сплав с температурой плавления 320 - 380С и скрытой теплотой плавления более 15 кал/г на основе легкоплавких металлов 3,0 - 12,0; сернокислый барий остальное. Композиция может дополнительно содержать латунную проволоку и/или углеродное волокно в количестве до 15% каждого из указанных компонентов, бутадиен-нитрильный каучук с содержанием звеньев нитрила акриловой кислоты 27 - 35% в количестве до 5% в сочетании с серой в количестве до 1% , слюду в количестве до 10% . В качестве порошкообразного сплава предпочтительнее использовать сплав, выбранный из группы, включающей сплав цинка и магния, взятых в массовом соотношении 94 : 6 или 98 : 2 или 54 : 46, сплав цинка, магния и алюминия в массовом соотношении 90,5 : 3,5 : 6,0, сплав цинка, меди и алюминия в массовом соотношении 88 : 4 : 8, сплав олова и алюминия в массовом соотношении 97,5 : 2,5. Коэффициент трения полученного полимерного материала (по схеме вытирания канавки с подъемом температуры до 600 С) составляет 0,40 - 0,43, энергетический износ (0,38-1,9)·10-7 см3/Дж. 1 с. и 4 з. п. ф-лы, 1 табл.

Фенольная смола 5,0 - 15,0

Арамидное волокно 1,5 - 3,0

Минеральное волокно 5,0 - 20,0

Стальное волокно 2,0 - 20,0

Карбид кремния 8,0 - 15,0

Порошкообразный сплав с температурой плавления 320 - 380oС и скрытой теплотой плавления более 15 кал/г на основе легкоплавких металлов 3,0 - 12,0

Сернокислый барий Остальное

2. Композиция по п. 1, отличающаяся тем, что она дополнительно содержит латунную проволоку и/или углеродное волокно в количестве до 15 мас. % каждого из указанных компонентов.

Авторы

Даты

1994-03-15—Публикация

1992-03-23—Подача