Изобретение относится к производству фрикционных материалов, предназначенных для изготовления деталей тормозов различных транспортных средств, механизмов и оборудования, в частности к материалам фрикционных накладок, тормозных колодок и дисков сцепления муфт, и может быть использовано в любых отраслях машиностроения.

Известен фрикционный материал (авторское свидетельство СССР N 1114340, C 08 L 61/10, C 08 J 5/14, 1984) на органической основе, включающий фенольную смолу, волокнистый наполнитель, металлосодержащее соединение, органический модификатор, фрикционный модификатор и неорганический модификатор. В качестве волокнистого наполнителя фрикционный материал содержит асбест или смесь стеклянных и минеральных волокон, в качестве металлосодержащего соединения - вещество из группы: цинк, бронза, медь, железо, окислы этих металлов и окись алюминия или их смесь, а в качестве органического модификатора - вещество из группы: порошок семян анакардии, каучук, натуральный латекс, меласса, асфальт или их смесь, в качестве неорганического модификатора - вещество группы: бариты, мел, тальк, трепел, криолит, волластонит или их смесь, и частицы или порошок угля и/или графита, в качестве фрикционного модификатора. Компоненты взяты в следующем соотношении, мас.%:

Фенольная смола - 8 - 14

Волокнистый наполнитель - 25 - 34

Металлосодержащее соединение - 4 - 22

Органический модификатор - 1 - 7

Фрикционный модификатор - 18 - 34

Неорганический модификатор - Остальное

Недостатком указанной композиции является наличие в ней канцерогенного асбеста, низкая адгезия стеклянных и минеральных волокон, низкая механическая прочность из-за хрупкости волокон базальтового и стекловолокна, низкая износостойкость композиции при повышенных температурах и нестабильный коэффициент трения в интервале температур 100 - 500oC.

Наиболее близкой к предлагаемому техническому решению является композиция для получения фрикционного материала (авторское свидетельство СССР N 890983, C 08 L 9/02, C 08 L 61/06, 1981), включающая термореактивное связующее, содержащее фенолформальдегидную смолу и бутадиен-нитрильный каучук в соотношении 1,2 - 2,5 : 1, волокнистый наполнитель, инертный неорганический наполнитель и неорганические порошкообразные модификаторы трения и износа. В качестве волокнистого наполнителя композиция содержит стальное волокно длиной 1 - 5 мм. Компоненты берутся в следующем соотношении: об.%:

Термореактивное связующее - 20,94 - 41,89

Стальное волокно - 10,00 - 15,00

Инертный неорганический наполнитель - 12,42 - 25,96

Неорганические модификаторы трения и износа - Остальное

Стальное волокно, применяемое в указанной композиции как волокнистый наполнитель, используется либо в виде стружки, снятой на токарном станке, либо в виде "шерсти", получаемой соскабливанием со стальной проволоки резцами.

Стальное волокно, получаемое известными способами, обладает существенным недостатком - снижение адгезионных свойств из-за остатков масляной эмульсии, применяемой при его изготовлении. При эксплуатации это приводит к образованию микротрещин и, как следствие, к разрушению изделий. Существенным недостатком изделий, получаемых из указанной композиции, является образование повышенного шума при работе тормозного узла.

Кроме этого, увеличивается износ материала за счет образования поверхностных микротрещин.

Триботехнические изделия, получаемые из указанного фрикционного материала, обладают следующими недостатками:

- пониженный коэффициент трения;

- повышенный износ при высоких скоростях движения и температурах;

- недостаточная коррозионная стойкость;

- пониженная прочность.

Таким образом, компоненты, входящие в состав прототипа и определяющие физико-механические показатели фрикционного материала, не позволяют устранить указанные недостатки и получить композицию, обладающую стабильными фрикционно-износными свойствами.

В основу настоящего изобретения поставлена задача создания фрикционной композиции, не содержащей канцерогенного асбеста, с использованием традиционной технологии путем модификации состава волокнистого наполнителя, что позволит повысить износостойкость, стабилизировать коэффициент трения в широком интервале температур, стабилизировать теплостойкость материала из данной композиции, увеличить величины тормозных моментов.

Указанный технический результат достигается тем, что фрикционная композиция, включающая термореактивное связующее, содержащее фенолформальдегидную смолу и каучук, волокнистый наполнитель, инертные неорганические наполнители и неорганические порошкообразные модификаторы трения и износа, согласно изобретению в качестве волокнистого наполнителя содержит закристаллизованный со скоростью охлаждения свыше 103oC/с чешуйчатый металлический материал с соотношением размеров длина - толщина - ширина 1 - 200 : 1 - 60 : 1 или его комбинацию с минеральными и стекловолокнами при следующем соотношении компонентов, мас.%:

Термореактивное связующее - 15,0 - 25,0

Инертные неорганические наполнители - 10,0 - 30,0

Чешуйчатый металлический материал или его комбинация с минеральными и стекловолокнами - 15,0 - 45,0

Неорганические порошкообразные модификации трения и износа - Остальное до 100,0

Чешуйчатый металлический материал получают аналогично изобретению (авторское свидетельство СССР N 1516228, B 22 F 9/08, B 05 B 7/00, 1989) методом центробежного распыления струи расплава металла. От распыливающего устройства диспергированные капли жидкого металла попадают на охлаждаемую рабочую поверхность кристаллизатора, заполненного с микронеровностями высотой 1 - 20 мкм. В момент касания капли жидкого металла рабочей поверхности кристаллизатора происходит растекание капли, которая, повторяя рельеф поверхности кристаллизатора, приобретает форму микрочешуек.

В процессе растекания капли жидкого металла происходит его охлаждение со скоростью свыше 103oC/с, что приводит к образованию сверхмелкокристаллической (квазиаморфной) структуры, которую нельзя получить при обычном охлаждении металла.

Сверхмелкозернистая (квазиаморфная) структура чешуйчатого металлического материала, имеющая более развитую поверхность, чем у традиционных заменителей асбеста (стальные волокна, синтетические волокна), обеспечивает высокую механическую прочность фрикционным композициям.

Конфигурация получаемых частиц, не имея правильной цилиндрической формы, напоминает микрочешуйки, что обусловило название получаемого материала.

Чешуйчатый металлический материал, получаемый указанным способом, имеет значительный разброс величины получаемых частиц обусловленный тем, что, с одной стороны, часть жидких капель, не кристаллизуясь на поверхность, дробится на более мелкие, т.е. происходит вторичная диспергация, с другой стороны, происходит механическое зацепление закристаллизовавшейся частицы, на которую продолжают поступать жидкие капли металла, образуя более крупные частицы. И, кроме того, поскольку невозможно получить абсолютно одинаковую высоту микронеровностей рабочей поверхности кристаллизатора и соответственно волокна с одинаково правильными геометрическими размерами изготоваливаемой партии материала, целесообразно указывать соотношение размеров длина - ширина - толщина как 1-200 : 1-60 : 1 в относительных величинах.

Указанное соотношение геометрических размеров и квазиаморфная структура чешуйчатого материала, получаемая вследствие охлаждения расплава металла со скоростью свыше 103oC/с, позволяет отнести его к категории волокнистых наполнителей (Словарь-справочник по трению, износу и смазке деталей машин. Киев. Наукова думка, 1990. Авт. Зозуля В.Д., Шведов Е.Л., Ровинский Д.Я., Браун Э.Д. УДК 03: 621.891 + 621.89).

"Волокна - нити, длина которых существенно больше диаметра. Волокна длиной 1 мм и менее относят к волокнистым порошкам. Волокна разделяют на дискретные и непрерывные волокна (по геометрии); металлические и неметаллические - стекловолокна, углеродные; армирующие волокна (по назначению)..." (Композиционные материалы. Справочник. / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др. - М.: Машиностроение, 1990, с. 39).

"В качестве арматуры в композитах применяются волокна различной природы, представленные в разнообразных формах. Форма волокнистых армирующих элементов определяется природной волокон, способом их получения и дальнейшей ... переработкой, а также процессами получения композитов и изделий из них. Волокнистые армирующие элементы - это, как правило, непрерывные волокна, а также короткие волокна в виде порошков, штапельных нитей и т.д." (JSBN5-217-01113-0, с. 14).

В зависимости от требований, предъявляемых к физико-механическим свойствам триботехнических изделий и к себестоимости выпускаемой продукции, для получения чешуйчатого металлического материала могут быть использованы сталь, алюминий, вольфрам, титан, медь, цинк, другие металлы и их сплавы.

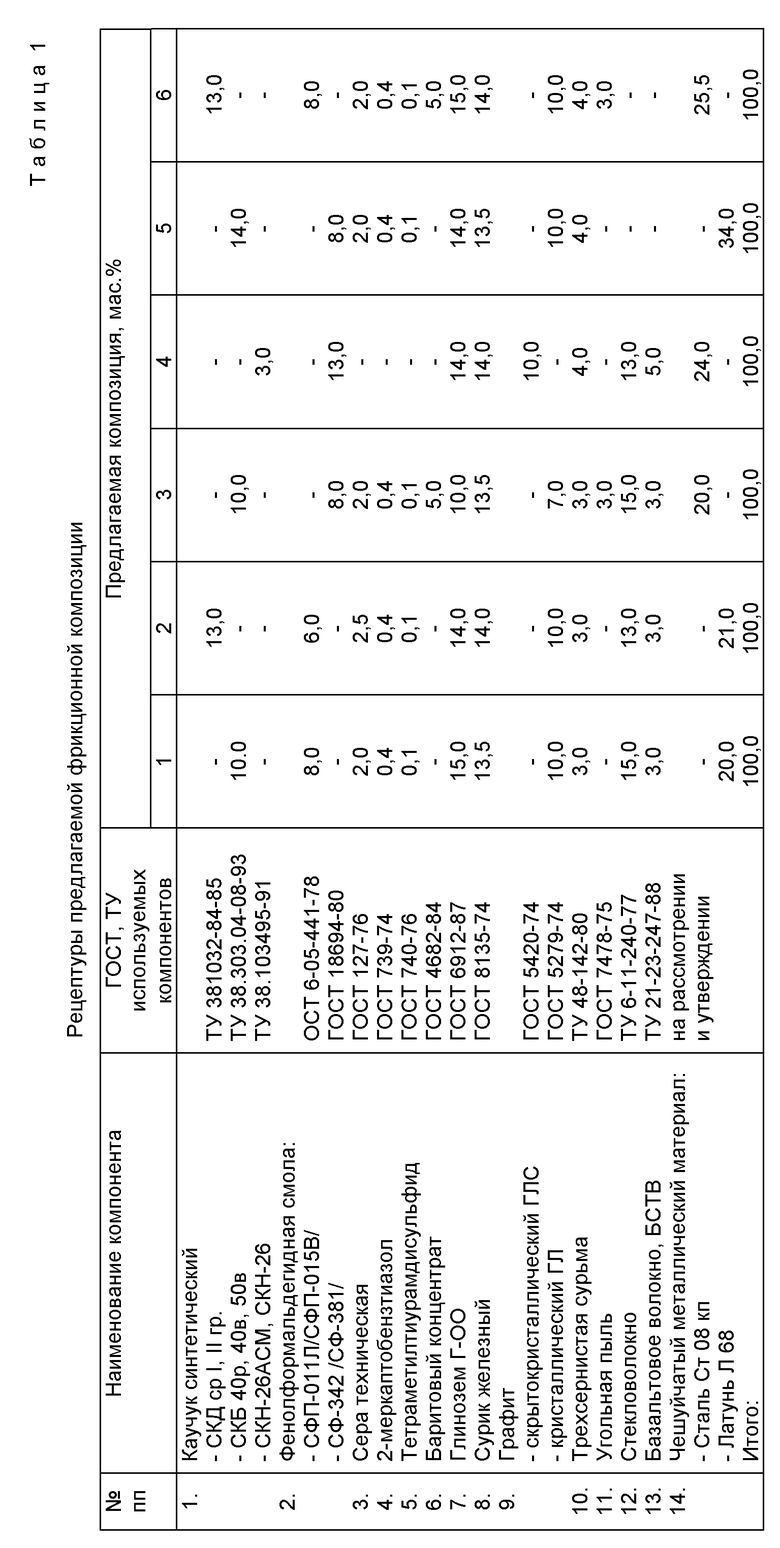

В таблице 1 приведены примеры рецептур фрикционных композиций, содержащие традиционно применяемые ингредиенты, которые были использованы для изготовления накладок тормозных. Возможно использование предложенных рецептур для изготовления широкого спектра триботехнических изделий. Заявляемая фрикционная композиция изготавливается на основе термореактивного связующего, включающего каучук и фенолформальдегидную смолу новолачного или резольного типа. Приведены примеры рецептур с использованием бутадиен-нитрильного каучука СКН-26АСМ, СКН-26 (ТУ-38.103495-91), бутадиенового каучука СКБ-40р, СКБ-40в, СКБ-50в (ТУ-38.303.04-08-93) или СКД-ср I, II гр. (ТУ 381032-84-85) и фенолформальдегидной смолы СФП-011Л, СФП-015В (ОСТ 6-05-441-78) или СФ-381, СФ-342 (ГОСТ 18694-80). В состав предлагаемой фрикционной композиции могут быть включены сера техническая (ГОСТ 127-76), 2-меркаптобензтиазол (ГОСТ 739-74) и тераметилтиурамдисульфид (ГОСТ 740-76). Возможно использование других марок каучука и фенолформальдегидной смолы.

Предлагаемая фрикционная композиция в качестве инертных неорганических наполнителей содержит баритовый концентрат (ГОСТ 4682-84), сурик железный (ГОСТ 8135-74) и глинозем Г-ОО (ГОСТ 6912-87). В качестве неорганических порошкообразных модификаторов трения и износа фрикционная композиция содержит угольную пыль (ГОСТ 7478-75), графит скрытокристаллический ГЛС (ГОСТ 5420-74) или графит кристаллический ГЛ (ГОСТ 5279-74) и трехсернистую сурьму (ТУ-48-142-80).

Согласно предлагаемому изобретению в состав фрикционной композиции в качестве волокнистого наполнителя включают закристаллизованный со скоростью охлаждения свыше 103oC/с чешуйчатый металлический материал или его комбинацию с минеральными и стекловолокнами.

В приведенных примерах использован материал, изготовленный из стали Ст 08 кп (ГОСТ 1050-88) с размерами волокон (мм) длина - ширина - толщина = 8 - 2,5 - 0,08 и из латуни Л 68 (ГОСТ 15527-70) с размерами волокон (мм) длина - ширина - толщина = 1 - 0,4 - 0,1, а в комбинации с чешуйчатым металлическим материалом использованы стекловолокно (ТУ-611-240-77) и базальтовое волокно БСТВ (ТУ 21-23-247-88).

Наличие указанного отличительного признака, использование чешуйчатого металлического материала при изготовлении фрикционной композиции в количестве 15 - 45 мас.% как компонента, выдерживающего значительные тепловые нагрузки (качество, обусловленное технологией его получения), обеспечивает высокую теплопроводность и гарантирует быстрый теплоотвод с поверхности трения и, как следствие, предохраняет от термодеструкции каучуковое полимерное связующее.

Развитая поверхность чешуйчатого металлического материала в сочетании с фенолформальдегидной смолой обеспечивает прочное сцепление наполнителей с каучуковым связующим и способствует образованию прочного монолита, обладающего высокой прочностью и незначительным износом.

Применение комбинированного каучукосмоляного связующего и его смесь с вулканизующей группой в сочетании с чешуйчатым металлическим материалом обеспечивает высокую теплостойкость, стабильность коэффициента трения в интервале температур 300 - 500oC.

Использование в составе фрикционной композиции комбинации минеральных (в данном случае базальтового) и стекловолокон в сочетании с чешуйчатым металлическим материалом, полученным с высокой скоростью охлаждения, обладающим идеально чистой, без следов масел и эмульсий поверхностью, повышает адгезию волокнистого наполнителя, обеспечивает высокую механическую прочность, сохранение фрикционной теплостойкости и устранение локального перегрева при торможении.

Кроме того, известно, что физико-механические свойства фрикционных материалов зависят от взаимодействия термореактивного связующего с волокнистыми наполнителями. Очень важным при этом является наличие в составе наполнителей волокон разных размеров. Наличие отличительного признака - использование чешуйчатого металлического материала с указанным соотношением размеров - обеспечивает создание единой целостной структуры фрикционного материала, которая способствует одновременной работе волокон наполнителя при деформации. Таким образом, высокая механическая прочность чешуйчатого металлического материала и его развитая поверхность максимально приближают его к асбесту и дают возможность создавать фрикционные композиции без использования канцерогенного асбеста.

Применяемая в приведенных примерах изготовления фрикционных композиций угольная пыль, известная как компонент, способный поглощать тепловую энергию и повышать сопротивление сжатию, в сочетании с чешуйчатым металлическим материалом гарантирует высокую теплопроводность и быстрый теплоотвод, что повышает теплостойкость, исключая локальный перегрев триботехнических изделий при торможении.

Использование в приведенных примерах графита позволяет снизить уровень шума при работе тормозного механизма, что очень важно при значительном наполнении композиции металлосодержащими компонентами.

Наличие окислов алюминия и железа в составе глинозема и железного сурика не обеспечивает необходимую теплостойкость триботехническим изделиям, но обладают хорошим адгезионным взаимодействием с фенолформальдегидными смолами и каучуками. Введение же чешуйчатого металлического материала в состав рассмотренных фрикционных композиций устраняет указанный недостаток и усиливает положительные свойства указанных компонентов.

Отсутствие дефектов на поверхности быстрокристаллизованного чешуйчатого материала повышает его прочность в 1,5 - 2 раза и микротвердость на 30 - 45% по сравнению с обычными стальными волокнами.

Благодаря указанным характеристикам, использование чешуйчатого металлического материала в сочетании с традиционно используемыми компонентами обеспечивает получение фрикционных композиций, имеющих стабильный коэффициент трения в широком интервале температур.

Таким образом, наличие указанного отличительного признака в сочетании с известными компонентами позволяет получить фрикционный материал, не содержащий канцерогенного асбеста с улучшенными фрикционно-износными свойствами и имеющий длительную теплостойкость при температурах 300oC и кратковременную фрикционную теплостойкость при температурах до 500oC, а также стабильный коэффициент трения.

Изготовление безасбестовой фрикционной композиции производится сухим способом в роторных резиносмесителях закрытого типа. Компоненты фрикционной композиции подаются в камеру резиносмесителя после соответствующего контроля и подготовки. Продолжительность изготовления фрикционной композиции 15 - 20 мин. Давление воздуха в цилиндрах верхнего затвора в период смешения 5-6 ксг/см2. Давление охлаждающей воды 2 - 3 ксг/см2.

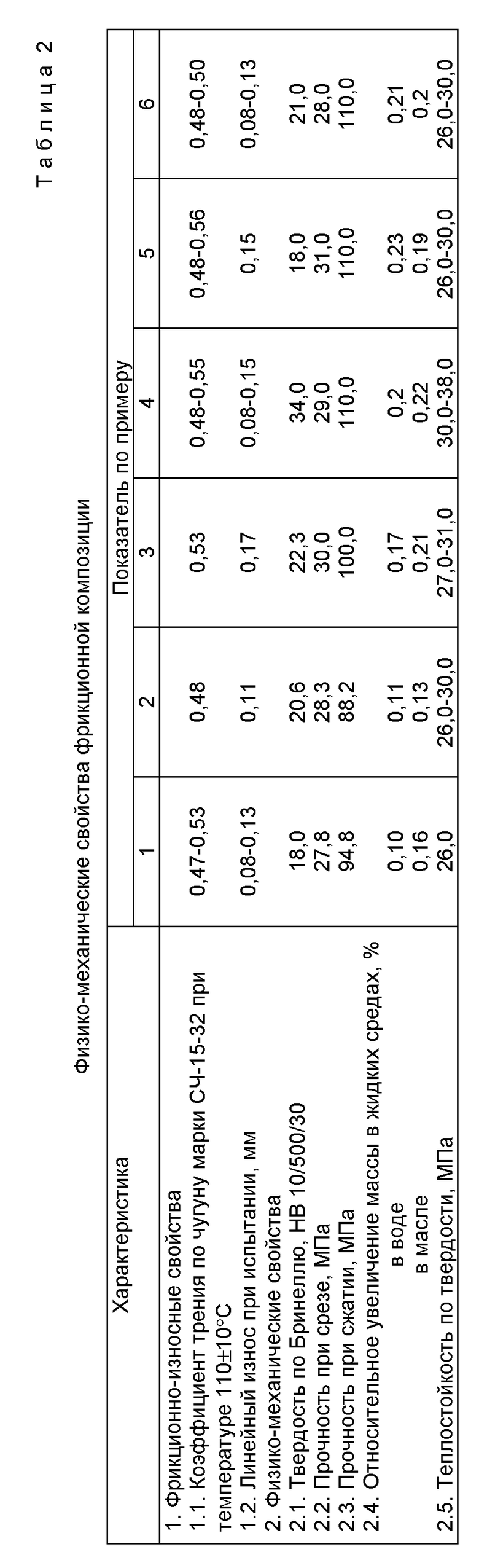

Тормозные накладки, изготовленные по предлагаемой рецептуре, прошли лабораторные и стендовые испытания. Фрикционно-износные характеристики, полученные в режиме стационарного трения, и физико-механические свойства предложенной композиции представлены в таблице 2. Как видно из таблицы 2, предлагаемая фрикционная композиция обладает высокими прочностными показателями, пониженным износом фрикционного материала, обеспечивает адекватные фрикционно-износные показатели триботехнических изделий.

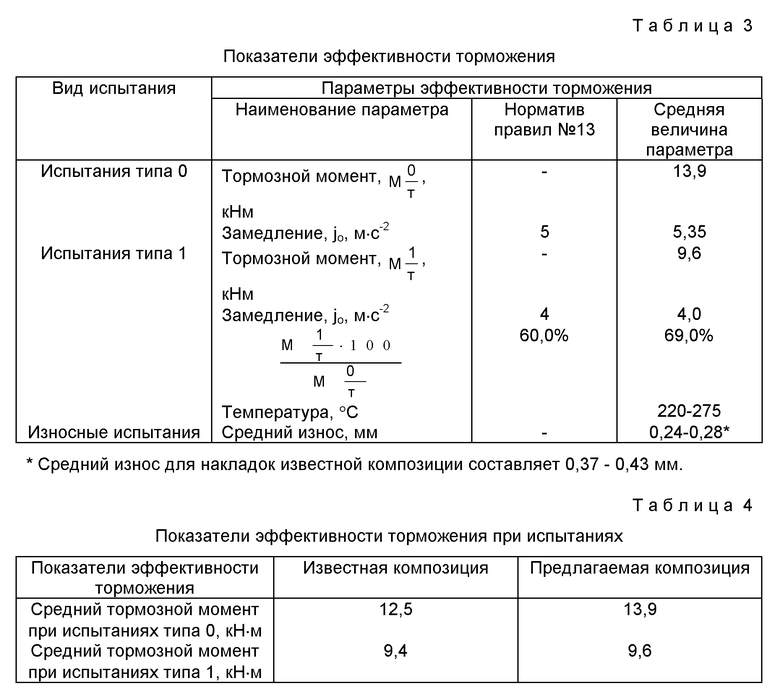

В таблицах 3 и 4 приведены результаты проведенных стендовых испытаний.

Из приведенных в таблице 3 результатов испытаний видно, что прошедшие испытания тормозные накладки из предлагаемой композиции обеспечивают выполнение нормативных требований по эффективности торможения, предусмотренных правилами N 13 ЕЭК ООН.

Величины средних тормозных моментов, полученные при испытании накладок, изготовленных из предлагаемой композиции и установленных в тормозном механизме автомобиля МАЗ-64221, выше, чем у накладок, изготовленных из известной композиции. Данные приведены в таблице 4.

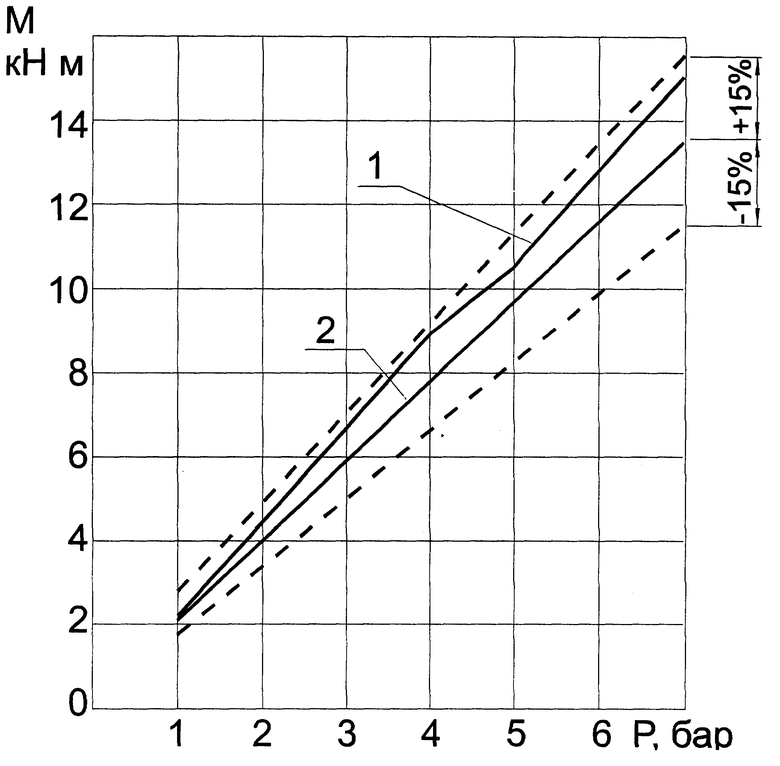

Усредненные силовые характеристики тормоза автомобиля МАЗ-64221 (см. чертеж) свидетельствуют, что средние величины тормозных моментов, получаемые в тормозе с накладками из предлагаемой фрикционной композиции (кривая 1 на чертеже), выше, чем из известной композиции (кривая 2 на чертеже), и располагаются в области 15-процентной зоны допускаемого разброса показателей эффективности торможения.

Предложенный состав фрикционной композиции позволяет получить триботехнические изделия, не содержащие концерогенного асбеста, обладающие стабильным коэффициентом трения и стабильной теплостойкостью, обеспечивающие нормативные требования по эффективности торможения, обладающие повышенной износостойкостью и повышенными величинами тормозных моментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 2005 |

|

RU2296778C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016001C1 |

| ФРИКЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2400503C2 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2072372C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2009149C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 1994 |

|

RU2123505C1 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2101305C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| КОМПОЗИЦИЯ ДЛЯ БЕЗАСБЕСТОВОГО ФРИКЦИОННОГО МАТЕРИАЛА | 1999 |

|

RU2147024C1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

Изобретение используется для изготовления деталей тормозов различных транспортных средств и механизмов и может быть использовано в различных отраслях машиностроения. Описывается фрикционная композиция, включающая термореактивное связующее, содержащее фенолформальдегидную смолу и каучук, волокнистый наполнитель, инертные неорганические наполнители и неорганические порошкообразные модификаторы трения и износа. Она отличается тем, что в качестве волокнистого наполнителя она содержит закристаллизованный со скоростью охлаждения свыше 103oC/с чешуйчатый металлический материал с соотношением размеров длина - ширина - толщина как 1 - 200 : 1 - 60 : 1 или его комбинацию с минеральными и стекловолокнами при следующем соотношении компонентов, мас. %: термореактивное связующее 15,0 - 25,0, инертные неорганические наполнители 10,0 - 30,0, чешуйчатый металлический материал или его комбинация с минеральными и стекловолокнами 15,0 - 45,0, неорганические порошкообразные модификаторы трения и износа - остальное до 100. Композиция не содержит канцерогенного асбеста и позволяет получать триботехнические изделия, имеющие стабильный коэффициент трения в широком интервале температур и высокую теплостойкость, удовлетворяющие нормативные требования по эффективности торможения, имеют повышенную износостойкость. 1 ил., 4 табл.

Фрикционная композиция, включающая термореактивное связующее, содержащее фенолформальдегидную смолу и каучук, волокнистый наполнитель, инертные неорганические наполнители и неорганические порошкообразные модификаторы трения и износа, отличающаяся тем, что в качестве волокнистого наполнителя она содержит закристаллизованный со скоростью охлаждения свыше 103oC/с чешуйчатый металлический материал с соотношением размеров длина - ширина - толщина как 1 - 200 : 1 - 60 : 1 или его комбинацию с минеральными и стекловолокнами при следующем соотношении компонентов, мас.%:

Термореактивное связующее - 15,0 - 25,0

Инертные неорганические наполнители - 10,0 - 30,0

Чешуйчатый металлический материал или его комбинация с минеральными и стекловолокнами - 15,0 - 45,0

Неорганические порошкообразные модификаторы трения и износа - Остальное до 100в

| Композиция для получения фрикционного материала | 1978 |

|

SU890983A3 |

| Композиция для получения фрикцион-НОгО МАТЕРиАлА | 1978 |

|

SU837328A3 |

| Фрикционный материал | 1979 |

|

SU1114340A3 |

Авторы

Даты

2000-12-20—Публикация

1998-12-15—Подача