Изобретение относится к электросталеплавильному производству, в частности к рафинированию металла в электропечах.

Известны способы рафинирования металла от фосфора, когда растворенный в металле фосфор окисляют до фосфата кальция и переводят в шлаковую фазу. Затем фосфоросодержащий шлак скачивают из печи.

Однако, при этом в легированном металле преимущественно окисляются хром, марганец, кремний и др. составляющие. Последующее скачивание шлака приводит к значительным потерям дорогостоящих и дефицитных легирующих элементов, что делает этот способ неэкономичным. Попытки восстановить легирующие из шлака перед его скачиванием приводят к частичной, либо полной рефосфорации металла, удлиняют время плавки, сокращают стойкость огнеупоров, что снижает экономическую эффективность процесса.

Существуют способы безокислительной (восстановительной) дефосфорации металла, когда фосфор за счет реакции с кальцием переводят в шлак в форме фосфида кальция с последующим удалением шлака из печи. Так, на Шанхайском сталеплавильном заводе (КНР) были проведены опытные плавки в дуговых электропечах емк. 3-5 т. Для удаления фосфора использовали шлаковую смесь системы СаС2-СаF2. Степень дефосфорации составила 40-60 % . Японскими исследователями были проведены плавки высокохромистой стали в 25 т. дуговой печи с присадкой кальция, либо его карбида в количестве 1,75-4,7 % от массы металла. Полнота дефосфорации составила 44-66 % .

Недостатком приведенных способов является то обстоятельство, что процесс восстановительной дефосфорации осуществляли в обычных электропечах т. е. в атмосфере воздуха. В этом случае, кальций в значительной мере сгорает, что снижает эффективность дефосфорации металла.

Наиболее близким по технической сущности и достигаемому результату является способ дефосфорации стали в высокочастотной индукционной печи. Тигель магнезитовый. Печь дополнительно оборудована крышкой для изоляции плавящегося металла от воздушной атмосферы. По способу-прототипу после полного расплавления и нагрева металла до требуемой температуры металл раскисляют алюминием на 0,3-0,4 % , печь накрывают крышкой, плавильное пространство заполняют аргоном с расходом 2 нм3/ч и на металл присаживают дефосфорирующую смесь, состоящую из Са-СаF2, либо карбида кальция в количестве 20-25 кг/т и плавикового шпата в количестве 6-10 кг/т. После осуществления дефосфорации, продолжительность которой 10-20 мин фсофоросодержащий шлак скачивается из печи и подвергается окислению с целью предотвращения вредных выделений РН3 в атмосферу цеха. В итоге содержание фосфора в высокохромистой стали снизилось с 0,030% до 0,016% т. е. на ≈ 47% .

Недостатками способа-прототипа являются следующие: применение дорогостоящего газа-аргона для создания безокислительной атмосферы над металлом, что существенно повышает себестоимость выплавляемой стали; продукты раскисления стали алюминием, т. е. окислы алюминия, находясь в шлаковой фазе вступают в химическую реакцию с кальцием. В результате кальций расходуется на взаимодействие с Al2O3 и в меньшей степени непосредственно на соединение с фосфором. В итоге повышается удельный расход кальция, либо кальцийсодержащих материалов на осуществление дефосфорации, либо в случае неизменности расхода дефосфоратора снижается эффективность рафинирования металла от фосфора; присаживаемая на металл дефосфорирующая смесь (основа CaF2) характеризуется повышенной жидкотекучестью по сравнению с обычными электропечными шлаками. Это приводит к интенсивному переходу окиси магния из футеровки в шлаковую фазу. В результате вязкость шлака повышается и эффект дефосфорации уменьшается.

Заявленное изобретение направлено на повышение степени дефосфорации и чистоты металла по примесям серы, газов и др. , а также улучшение технико-экономических показателей процесса.

При осуществлении изобретения после полного расплавления шихты и нагрева металла до требуемой температуры (определяемой химическим составом металла), после раскисления металла (алюминием, кремнием и др. ) образовавшийся в печи шлак полностью скачивается, после чего в жидкий металл присаживают ферроцерий в количестве 0,001-0,3% церия (по расчету), затем на периферийную поверхность ванны металла вводят известь в количестве 0,5-1,5% и плавиковый шпат в количестве 2,5-3,5% от массы металла. После перехода шлаковых составляющих в жидкое состояние печь выключают, в плавильное пространство печи (на порог) дают древесину (отходы) в количестве 0,05-0,1% от массы металла и затем жидкий металл обрабатывают по известному способу с помощью щелочноземельных металлов, либо их соединений с целью дефосфорации и рафинирования.

Перед проведением дефосфорации по восстановительному механизму металл, из которого необходимо удалить фосфор, должен быть глубоко раскислен. В известном способе для этих целей используется алюминий - достаточно сильный раскислитель. Продуктом раскисления в этом случае является глинозем. Кальций, вводимый в жидкий металл, взаимодействует с глиноземом, соединяясь с кислородом.

В таком случае часть кальция теряется из-за окисления и в меньшей степени расходуется на связывание фосфора. Поэтому в заявленном способе перед обработкой расплава кальцием в металл вводят ферроцерий на 0,001-0,3% . В этом случае продуктами раскисления являются термодинамически трудновосстановимые кальцием окислы церия. Следовательно, кальций преимущественно будет расходоваться по прямому назначению - на связывание фосфора и удаление его из металла.

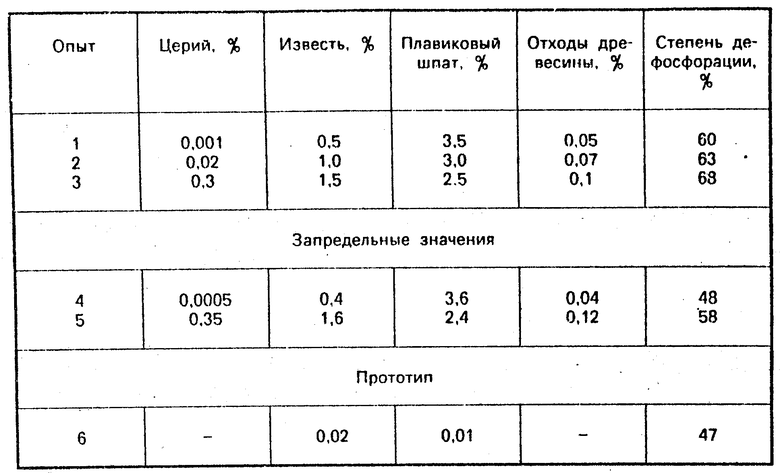

В заявленном способе известь, как наиболее тугоплавкий материал в шлаковой смеси, вводят на периферию ванны. В этом случае она служит изолирующим слоем, предотвращающим размывание магнезитовой футеровки тигля и переход MgO в шлак. Установлено, что отсутствие MgO в шлаке благоприятствует развитию процесса восстановительной дефосфорации. Древесину (отходы) вводят в печь со следующей целью. Под действием тепла футеровки, либо дугового разряда, древесина разлагается с выделением обильного количества газовых составляющих (углеводородов, окиси углерода и т. п. ). Эти газы создают безокислительную атмосферу в печи, в которой осуществляется восстановительная дефосфорация металла. Древесины в количестве менее 0,05% недостаточно для эффективного очищения печной атмосферы от примесей кислорода (при этом остаточное содержание кислорода в плавильной атмосфере 0,5% об. и более). Отсюда, эффективность дефосфорации стали уменьшается. При использовании древесины более 0,1% остаточное содержание кислорода в плавильной атмосфере практически мало изменяется (не более 0,1% об. ). При этом, полнота дефосфорации не изменяется, но увеличивается расход древесины, что неэкономично. Оптимальность предлагаемых параметров подтверждается данными, представленными в таблице. Ниже приведены примеры осуществления заявленного способа. Выплавку стали 08Х18Н10Т производили в 0,5 т дуговой печи постоянного тока. Шихту составляли из 40% отходов данной марки (слитки, обрезь и т. п. ) и 60% свежих материалов (железо, феррохром и др. ).

Расплавление шихты вели по обычному режиму. После полного расплавления и нагрева металла до температуры 1580оС шлак периода плавления полностью скачивали из печи. Затем на голое зеркало в металл присаживали раскислители: алюминий на 0,3% и ферроцерий. Наводили рафинировочный шлак для дефосфорации. Для этого на периферию ванны присаживали известь, а в центр ванны плавиковый шпат. Включали дугу (нагрев) для полного расхождения шлака. Затем шлак раскисляли порошкообразными материалами (ферросилицием, силикокальцием). На порог печи помещали древесные отходы. Далее проводили операции по дефосфорации стали по известному способу. В жидкий металл порциями, на штанге вводили кальций, либо карбид кальция. После проведения рафинировки (дефосфорации) шлак полностью удаляли из печи. Металл выпускали в ковш и разливали в слитки. Степень дефосфорации составила 60-68% .

Опытные данные показали, что предлагаемый способ позволяет: увеличить полноту дефосфорации на 10-15% ; повысить долю отходов металла в шихте на 10% ; снизить себестоимость 1 т металла. (56) Катаяма, Харашима и др. , "Trans IS IJ", 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Способ производства хромсодержащей нержавеющей стали | 1982 |

|

SU1033550A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| Способ выплавки вольфрамсодержащей стали | 1980 |

|

SU931755A1 |

| Способ выплавки титаносодержащих сталей и сплавов | 1982 |

|

SU1068492A1 |

| Способ рафинирования нержавеющих сталей | 1976 |

|

SU655726A1 |

Сущность изобретения: после скачивания шлака периода плавления в жидкий металл присаживают ферроцерий в количестве 0,001 - 0,3% церия от массы металла, затем на периферийную поверхность ванны металла вводят известь в количестве 0,5 - 1,5% от массы металла, а в центральную зону ванны присаживают плавиковый шпат в количестве 2,5 - 3,5% от массы металла, после образования жидкой шлаковой фазы в плавильное пространство печи вводят отходы древесины в количестве 0,5 - 1,0% от массы металла, после чего приступают к обработке металла кальцием, либо кальцийсодержащим веществом. 1 табл.

СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ, включающий расплавление шихты, раскисление металла, ввод извести и плавикового шпата, обработку металла кальцием или кальцийсодержащим веществом, скачивание шлака из печи, отличающийся тем, что металл раскисляют ферроцерием в количестве 0,001 - 0,3% церия от массы металла, известь в количестве 0,5 - 1,5% от массы металла дают на периферийную поверхность ванны, а плавиковый шпат в количестве 2,5 - 3,5% от массы металла - в центральную зону ванны, при этом после образования жидкой шлаковой фазы и перед обработкой металла кальцием или кальцийсодержащим веществом в плавильное пространство печи вводят отходы древесины в количестве 0,5 - 1,0% от массы металла.

Авторы

Даты

1994-03-15—Публикация

1992-06-18—Подача