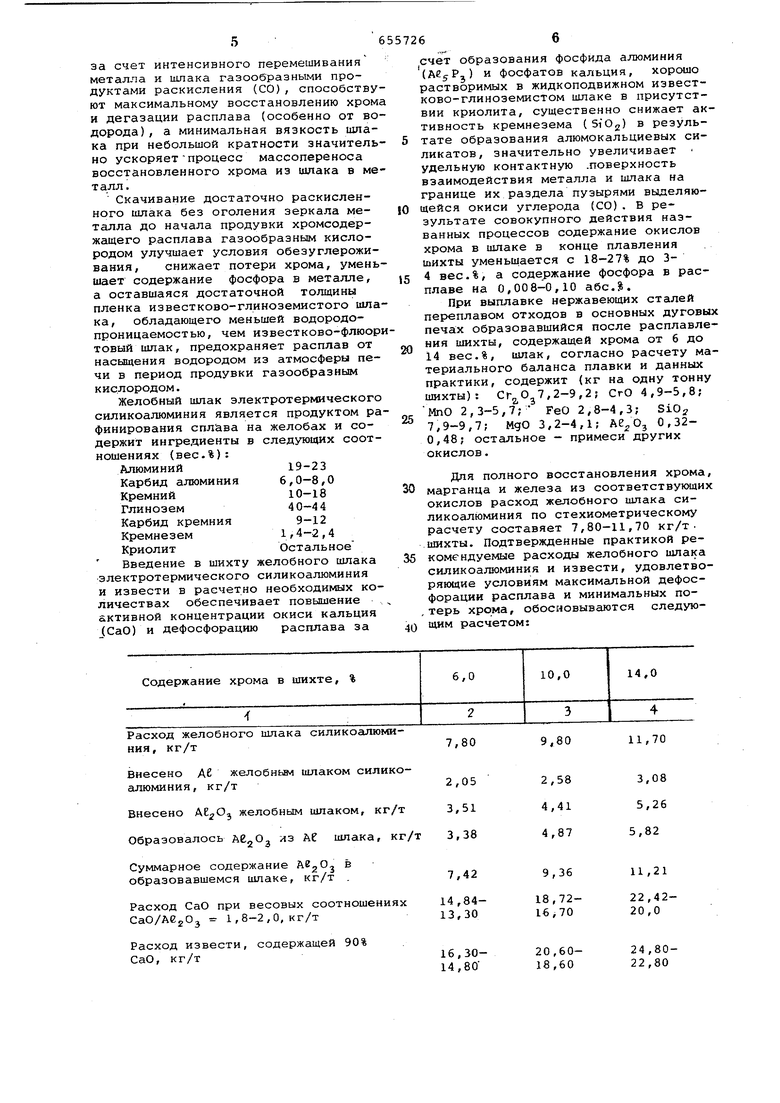

Изобретение относится к электрометаллургии стали и может быть использовано при выплавке хромсодержащих сталей переплавом отходов в основных дуговых электропечах. Способы выплавки нержавеющих сталей в основных печах переплавом отхо дов с применением газообразного кислорода предусматривают введение в шихту кремния и шлакообразующих материалов 1 . Известен способ переплава хромсодержащих стальных отходов 2, заключающийся в том, что, с целью удаления фосфора из расплава и снижения потерь хрома, на подину или в завалку вводят известь, плавиковый шпат, шамот и раскисление шихты ведут в восстановительных условиях, обеспечиваемых путем порционного вве дения алюминия (от 1,0 до 50,0 кг/т шихты) в проплавляемые электродами колодцы. Введение в шихту алюминия позволяет осуществить переход фосфора в шлак в виде фосфидов алюминия, образующихся в зоне высоких температур под воздействием электрическрй дуги; одновременно в других объемах ванны 1роисходит переход фосфора из металла в шлак в виде фосфатов кальция, образующихся в среде железохромсодержащего известкового шлака. Последующее скачивание шлака до начала продувки расплава кислородом способствует снижению содержания фосфора в стали и уменьшению потерь хрома, поскольку алюминий предохраняет его от окисления в период плавления шихты. Прерывисто-периодическая присадка алюминия в проплавляемые в шихте электродам колодцы требует многоразового выключения электропечи, в результате . чего снижается производительность агрегата и усложняются условия труда. Наличие окислительной атмосферы в зоне высоких температур расплава . вызывает значительное окисление алюминия и уменьшает эффективность использования его для дефосфорации металла. Введение в шихту вторичного алюминия повышает в стгьли содержание меди, свинца и других вредных примесей, увеличиваиощих отбраковку металла при прокатке по рванинам . и трепданам , а применение дорогостоящего первичного алюминия и дефицитного плавикового шпата удорожает производство нержавеющих сталей. Целью изобретения является уменьшение содержания вредных примесей в металле и удешевление выплавки нержавеющих сталей в основных дуговых электропечах. Поставленная цель достигается тем что в шихту- вводят желобной шлак электротермического силикоалюм нйя и известь 7,80г-11,70 и 14,8024,80 кг/т соответственно. Шлак периода плавления шихты скачивают на 70-80% (отн.) до начала продувки расплава кислородом. В период плавления шихты при введении в нее алюминия и его сплавов в зоне высоких температур (бо-лее 2000°С) образуется фосфид алюминия ). Под воздействием тепла электрической дуги (более ) фосфид алюминия интенсивно удаляется из расплава испарением. Для усиления этого явления, максимально развивающегося в условиях восстанови тельной атмосферы, и уменьшения окис ления хрома необходимо уменьшить пар циальное давление паров фосфидов и кислорода, для чего создать непрерыв ный поток газа в печи, обладающего высокой восстановительной способностью. Таким газом является окись угле рода (СО), образующаяся в результате реакции разложения введенных в шихту карбидов.алюминия, кремния и других элементов.Для максимального раствор ния в шлаковой фазе фосфидов алюглини и фосфатов кальция шлак должен обла-дать необходимой основностью за счет введения расчетного количества изве ти (СаО) , достаточной окиспенностью и высокой реакционной способност ью.Эти требованиям отвечает железохромсодер жащие известково-глиноземные шлаки, торые окисляют и инициируют переход фосфора из металла в шлаковый расплав. Для одновременного создания условий максимальной дефосфорации и уменьшения растворимости а шлаке окислов хрома и других элементов не обходимо, кроме извести, вводить в шихту достаточное количество глинозема (Ава Oj)- Присадка в шихту карбидов позволяет осуществлять ра кисление формирующего шлака непрерывно и более глубоко в силу их высокой поверхностной активности, при чем раскисление происходит и после окисления основной массы введенных в шихту алюминия, и кремния. . Образующаяся и непрерывно вьщел ющаяся в результате взаимодействия карбидов алюминия и кремния с окислами металла окись углерода (СО) зн чительно уменьшает окисление алюминия и хрома, вследствие чего расход алюминия сокращается для раскис ления шпака и металла, а основная часть его используется для дефос64форации расплава путем образования испаряющихся и растворяющихся в известково-глиноземистом шлаке фосфидов алюминия. Окись хрома (Сп,О, ) йзвестковомагнезиальном шлаке образует тугоплавкие кристаллы хромшпиНелидов типа (СаО-Mg-O) CTgOg, ,а закись хрома в силикатной части гетерогенного шлака - трудно восстаноримые, легкорастворяющиеся силикаты хрома типа CrO-S-iO. Так как глинозем (AEg О) при строго определенных соотношениях (весовых) CaOcMgOsAEgOj:Si О может замещать одновременно окись хрома (CTjOj) в шпинельных группировках и закись хрома (СгО) в силикатах хрома, то процесс восстановления хрома значительно интенсифицируется при введении в шихту алюминия, карбида алюминия, глинозема и карбида кремния. .Это обусловлено тем, что изменение изобарного потенциала (л2°) SiO из окислов образования при соответствующих содержаниях в шлаке СаО при температурах сталеплавильного процесса значительно больше, чем у соединений типа СгО SiOg и CaOCrgOg, т.е. растворимость окислов хрома в гЛиноземосодержащем шлаке значительно меньше, чем в силикатном или известковосиликатном шлаке. Для ограничения окисления хрома, возникновения хромсодержащих комплексов и облегчения их разложения необходимо увеличить содержание () в шлаке и применять наряду с алюминием раскислители и шлакообразующие материалы, продукты реакции которых существенно снижают активность кремнезема ( SiO ): карбид алюминия, карбид кремния, глинозем, криолит и известь. Увеличение содержания глинозема до 18-20% .в шлаковой системе, содержащей (вес.%):СаО 36-40; 9iO228-33; М 0,1-12 прочие окислы - остальное, способствует эффективному разжижению ш.пака, особенно в присутствии -криолита (), ,без добавки плави-кового шпата (СаР)- Это объясняется тем, что в шлаке такого состава при весовых соотношениях CaO/ACgO - 1,82,0 и SiO2,0,8 по законам термодинамики не происходит образования классической шпинели (MgO.ACjO) и хром-шпинели типа (CaO-MgO) вследствие того, что при содержании AEjOj в шлаке не более 20% он проявляет по законам термодинамики явно выраженные основные свойства по отношению к окиси кремния и, кислотные свойства по отношению к окиси кальция и является в этих условиях амфотерным по отношению к окиси магния. Карбиды алюминия () и кремния (Si С) существенно улучшают кинетические возможности условий дефосфорации металлического расплава за счет интенсивного перемешивания металла и шлака газообразными продуктами раскисления (СО), способств ют максимальному восстановлению хром и дегазации расплава (особенно от во дорода 1 а минимальная вязкость шла ка при небольшой кратности значител но ускоряетпроцесс массопереноса восстановленного хрома из шлака в ме талл. Скачивание достаточно раскисленного шлака без оголения зеркала металла до начала продувки хромсодержащего расплава газообразным кислородом улучшает условия обезуглероживания, снижает потери хрома, умень шает содержание фосфора в металле, а оставшаяся достаточной толщины пленка известково-глиноземистого шла ка, обладающего меньшей водородопроницаемостью, чем известково-флюор товый шлак, предохраняет расплав от насыщения водородом из атмосферы печи в период продувки газообразным кислородом. Желобный шлак электротермического силикоалюминия является продуктом ра финирования сплава на желобах и содержит ингредиенты в следующих соотношениях (вес.%): Алюминий19-23 Карбид алюминия 6,0-8,0 Кремний10-18 Глинозем40-44 Карбид кремния 9-12 Кремнезем1,4-2,4 КриолитОстальное Введение в шихту желобного шлака электротермического силикоалюминия и извести в расчетно необходимых количествах обеспечивает повышение активной концентрации окиси кальция (СаО) и дефосфорацию расплава за счет образования фосфида алюминия () и фосфатов кальция, хорошо растворимых в жидкоподвижном известково-глиноземистом шлаке в присутствии криолита, существенно снижает активность кремнезема ( SiOg) в результате образования алюмокальциевых силикатов, значительно увеличивает удельную контактную .поверхность взаимодействия металла и шлака на границе их раздела пузырями выделяющейся окиси углерода (СО). В результате совокупного действия названных процессов содержание окислов хрома в шлаке в конце плавления шихты уменьшается с 18-27% до 34 вес.%, а содержание фосфора в расплаве на 0,008-0,10 абс.%. При выплавке нержавеющих сталей переплавом отходов в основных дуговых печах образовавшийся после расплавления шихты, содержащей хрома от 6 до 14 вес.%, шлак, согласно расчету материального баланса плавки и данных практики, содержит (кг на одну тонну шихты): СГ2,,2-9,2; СгО 4,9-5,8; МпО 2,3-5,7; FeO 2,8-4,3; SiOj 7,9-9,7; MgO 3,2-4,1; Ае, О, 0,320,48; остальное - примеси других окислов. Для полного восстановления хрома, марганца и железа из соответствующих окислов расход желобного шлака силикоалюминия по стехиометрическому расчету составяет 7,80-11,70 кг/тшихты. Подтвержденные практикой рекомендуемые расходы желобного шлака силикоалюминия и извести, удовлетворяющие условиям максимсшьной дефосфорации расплава и минимальных потерь хрома, обосновываются следующим расчетом:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нержавеющих сталей | 1975 |

|

SU529629A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ рафинирования нержавеющейСТАли | 1979 |

|

SU846569A1 |

| Способ дефосфорации высоколегированных стальных отходов в сталеплавильном агрегате | 1981 |

|

SU1047964A1 |

| Способ выплавки стали и сплавов | 1983 |

|

SU1084308A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ЛЕГИРОВАННОГО МЕТАЛЛА В ЭЛЕКТРОПЕЧИ | 1992 |

|

RU2009208C1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1988 |

|

SU1527283A1 |

| Шлак | 1976 |

|

SU707973A1 |

| Порошкообразная смесь для дефосфорации хромсодержащих расплавов | 1989 |

|

SU1617003A1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

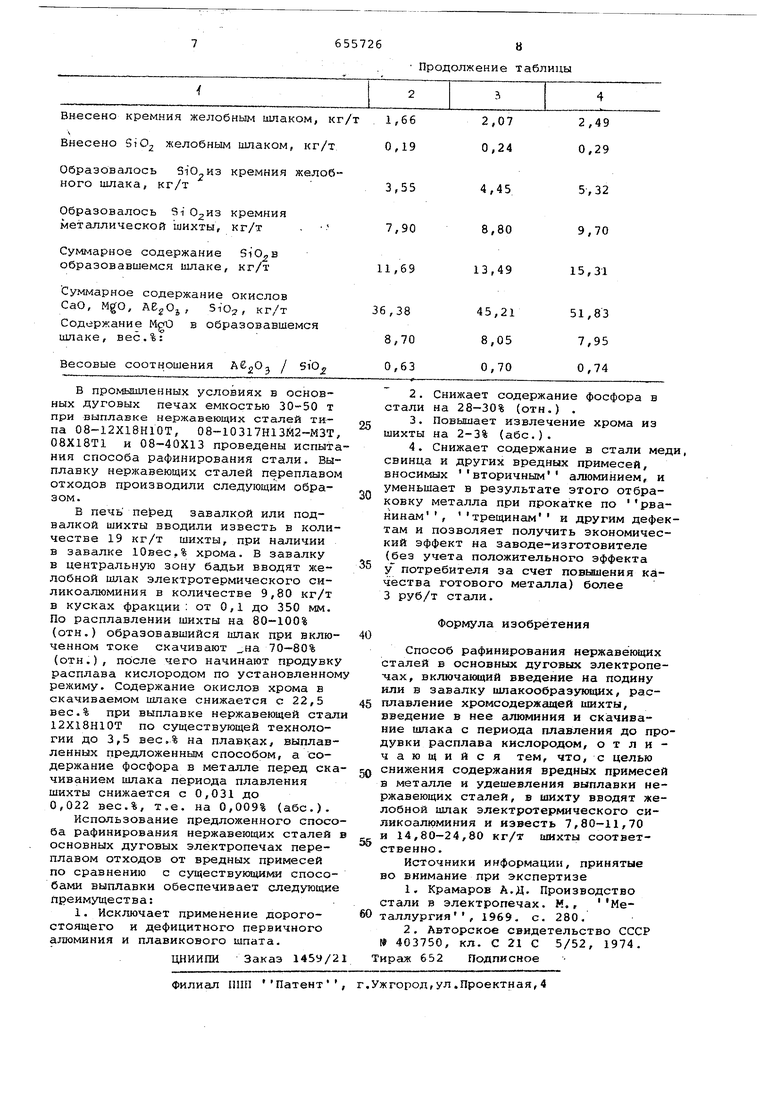

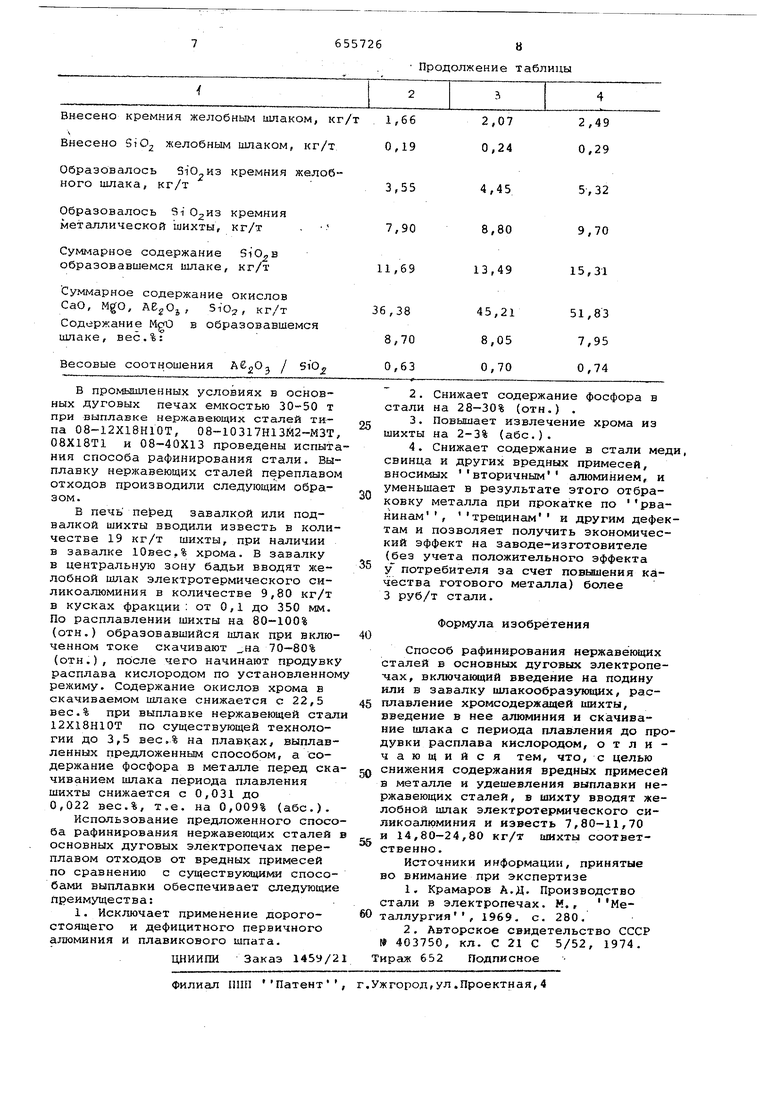

Расход желобного шлака силикогшюмикия, кг/т Внесено А6 желобньви ишаком силикоалюминия, кг/т Внесено желобным шлаком, кг/т Образовалось АЙдОз шпака, кг/т Суммарное содержание в образовавшемся шлаке, кг/т . Расход СаО при весовых соотношениях CaO/AEgOj 1,8-2,0, кг/т Расход извести, содержащей 90% СаО, кг/т 7,80 9,8011,70 2,05 2,58 3,08 3,51 4,41 5,26 3,38 4,875,82 7,42 9,3611,21 14,84-18,72-22,4213,3016,7020,0 16,30-20,60-24,8014,8018,6022,80

Образовалось SiO из кремния жалобного шлака, кг/т

Образовалось Si 02ИЗ кремния металлической шихты, кг/т

Суммарное содержание образовавшемся ишаке, кг/т

Продолжение таблицы

3,55

4,45

5,32

7,90

8,80

9,70

13,49

15,31

11,69

Авторы

Даты

1979-04-05—Публикация

1976-09-09—Подача