Изобретение относится к обработке материалов в электролитной плазме, в частности к установкам для электролитно-плазменной очистки поверхности проволоки или прутка от ржавчины, окалины, смазки и других загрязнений.

Известен способ очистки поверхности металлических изделий от окалины кислотным травлением.

Наряду с простотой технологии и стабильностью обработки этот способ обладает существенными недостатками, в числе которых загрязнение окружающей среды, агрессивное воздействие на оборудование, угроза здоровью работников.

Механические способы не имеют этих недостатков, но они не обеспечивают необходимого качества очистки.

Известно устройство для очистки поверхности, например обработки в электролитной плазме.

Известна очистка металлической поверхности в электролите при повышенных напряжениях и высоких плотностях тока.

Известно устройство для электролитической очистки длинномерных изделий, включающее цилиндрическую камеру с торцовыми стенками для входа и выхода изделия, напорные патрубки и отверстие для слива электролита.

Недостатком устройства является невысокая эффективность использования электрической энергии из-за значительных потерь мощности на электролите. В этом устройстве применяется очистка при активном аноде, однако, более выгодна как с точки зрения качества поверхности, так и энергозатрат очистка при активном катоде, причем эффективность возрастает при приближении к точке перегиба (начало нагрева поверхности) вольт-амперной характеристики, т. е. в зоне наибольшей нестабильности тока и высокой вероятности перегрева обрабатываемой детали.

Эксплуатация установки для очистки в таком режиме накладывает жесткие ограничения на стабильность скорости обтекания электролитом обрабатываемой детали, от которой (скорости) зависит напряжение появления разрядов в электролитной плазме. Конструкция устройства - прототипа этим условиям не удовлетворяет по нескольким причинам - движение электролита осуществляется в двух режимах одновременно - тангенциально в рабочей камере и радиально в камере слива, слив электролита происходит только с одной стороны устройства, что вызывает разную скорость обтекания в разных частях рабочей камеры, застой пузырьков газа. Перечисленное вызывает необходимость эксплуатировать установку при более низких напряжениях для снижения вероятности перегрева. С точки зрения эффективности это невыгодно, так как установка работает в режиме электролиза, т. е. наибольшей плотности тока, увеличивая потери в электролите. Кроме того, существуют ограничения на величину скорости движения электролита, так как при превышении ее максимального для данной конструкции значения может произойти отрыв электролита от обрабатываемой детали и процесс очистки прекратится. Увеличение скорости движения электролита повышает производительность, так как позволяет повысить напряжение и снизить колебания тока и таким образом повысить долю плазменной составляющей в потребляемой мощности.

Цель изобретения - снижение энергозатрат.

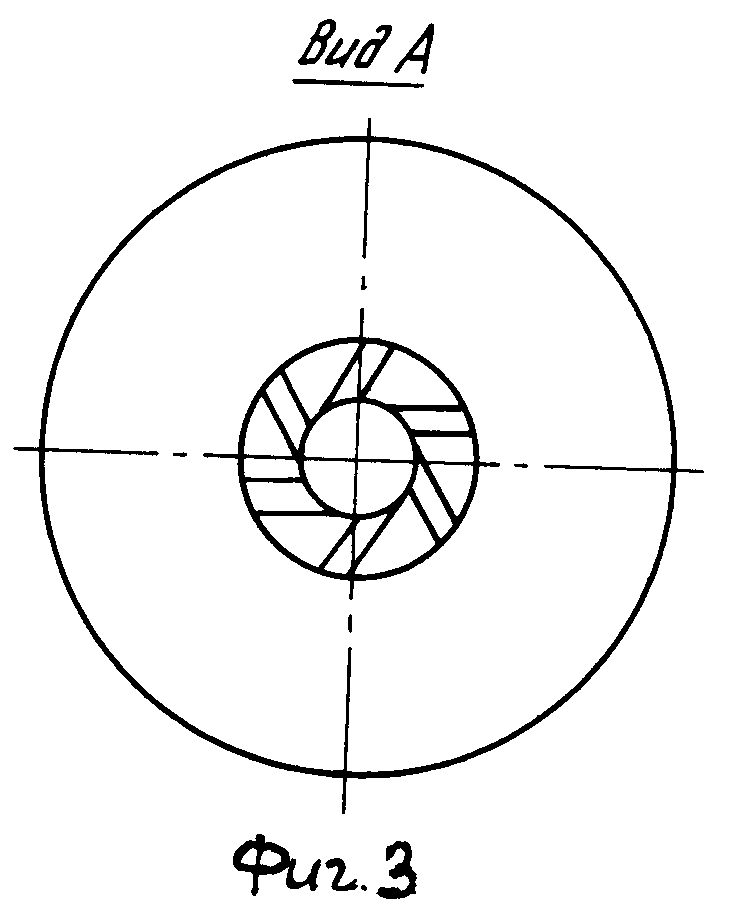

Это достигается тем, что устройство для электролитно-плазменной обработки, содержащее камеру с торцовыми стенками, перпендикулярными продольной оси камеры и выполненными с отверстиями для входа и выхода изделия, напорный патрубок и отверстие для слива электролита, снабжено завихрителем в виде двух керамических элементов в форме конусных стаканов с осевыми отверстиями в донных частях и с тангенциальными прорезями по периферии их боковых стенок для вывода электролита, причем один из элементов выполнен с каналами в его донной части, расположенными тангенциально к осевому отверстию, при этом элементы установлены соосно отверстиям торцовых стенок и обращены данными частями друг к другу.

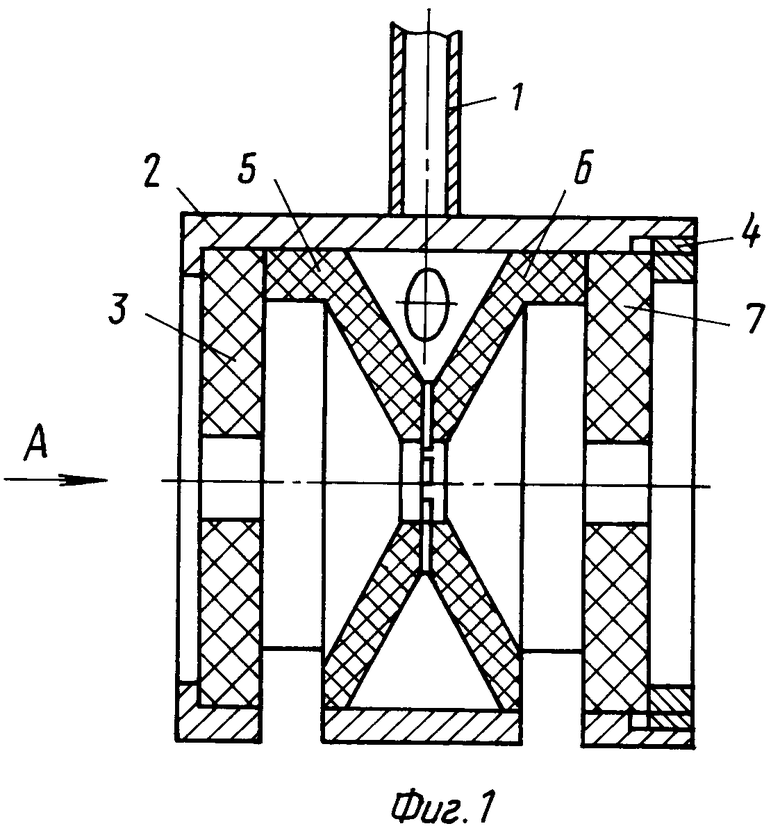

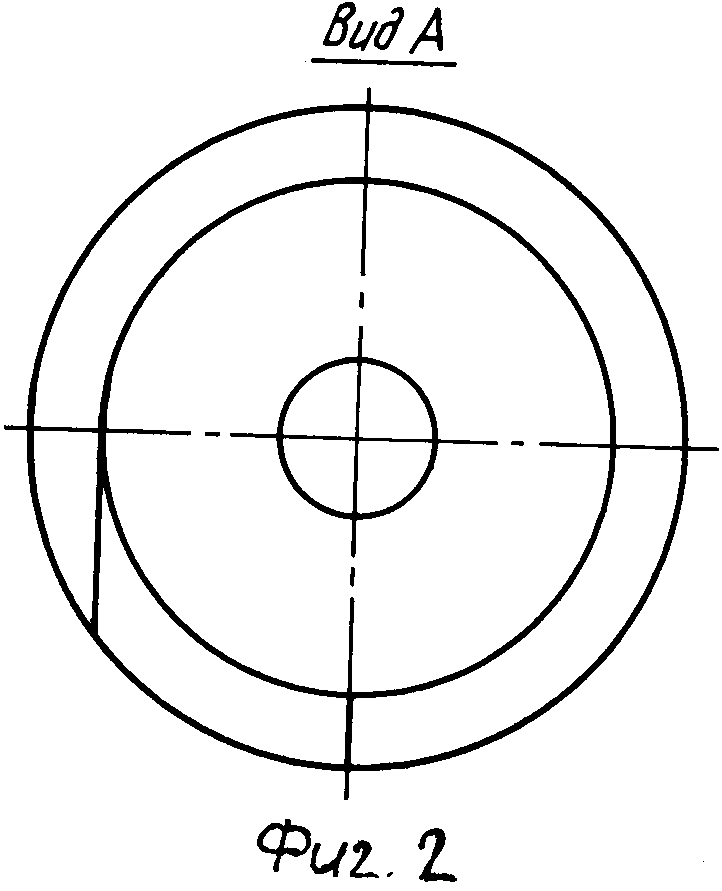

На фиг. 1 изображено предлагаемое устройство; на фиг. 2 и 3 - вид по стрелке А на фиг. 1.

Устройство содержит напорный патрубок 1, металлический корпус 2, боковые керамические стенки 3 и 4, керамические элементы 5 и 6 завихрителя и прижимное кольцо 7.

Установка работает следующим образом.

Обрабатываемая деталь - катод пропускается вдоль продольной оси камеры, положительный потенциал от источника питания подается на корпус 2 устройства. Электролит, подаваемый насосом в напорный патрубок 1, формируется завихрителем (керамические элементы 5 и 6) в кольцевой поток. Кольцевой поток формируется в вертикальной плоскости, однако из-за высокой скорости движения электролита вредное влияние силы тяжести не проявляется. В своем движении кольцевой поток омывает поверхность обрабатываемой детали, в результате чего под действием электрического тока происходит очистика. Далее электролит при вращении распространяется в противоположные стороны относительно плоскости разъема завихрителя и, выходя на конические боковые стенки, резко снижает свою угловую скорость, а затем, попадая в расположенные тангенциально каналы, выводится из устройства очистки, не касаясь обрабатываемой детали. Таким образом взаимодействие электролита и обрабатываемой поверхности детали осуществляется только в зоне наибольшей скорости электролита, пар и газы попадают в пространство между боковыми стенками камеры и боковыми стенками завихрителя и беспрепятственно выводятся. Таким образом достигается стабильность обработки при высокой скорости потока.

Лабораторные испытания устройства показали снижение удельных энергозатрат по сравнению с показателями прототипа в 1,5-2 раза при повышении качества поверхности (отсутствие микроплавлений). Применяемый электролит - 8% -ный водный раствор К2СО3, обрабатываемый материал - проволока из стали 65Г диаметром 5 мм, вид загрязнений - окалина + масляная пленка.

При превышении порогового напряжения очистки происходит равномерный прогрев кольцевого участка обрабатываемой детали, а при движении детали - последовательный прогрев протяженного участка, что делает возможным использование предлагаемого устройства для термообработки в электролитной плазме. (56) Еретнов К. И. и Артемьев А. В. Очистка металлической поверхности в электролите при повышенных напряжениях и высоких плотностях тока. М. : 1988.

Авторское свидетельство СССР N 1406218, кл. С 25 D 7/06, 1988.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТНОЙ ПЛАЗМЕ | 1991 |

|

RU2009212C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ В ЭЛЕКТРОЛИТНОЙ ПЛАЗМЕ | 1992 |

|

RU2009213C1 |

| ПЛАЗМОТРОН С ЖИДКИМ ЭЛЕКТРОЛИТНЫМ КАТОДОМ | 2002 |

|

RU2219684C2 |

| Агрегат электрохимической обработки проволоки | 1986 |

|

SU1461775A1 |

| СПОСОБ ПОСЛЕДОВАТЕЛЬНОГО ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И РАБОЧАЯ ЕМКОСТЬ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694935C1 |

| Устройство для электролитической очистки длинномерных изделий | 1986 |

|

SU1406219A1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ | 2006 |

|

RU2323279C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО ПОЛИРОВАНИЯ ЛОПАТОК БЛИСКА ТУРБОМАШИН И ЭЛАСТИЧНЫЙ ЧЕХОЛ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2694684C1 |

| СВЧ-ПЛАЗМОТРОН ЦИКЛОННОГО ТИПА | 1994 |

|

RU2082284C1 |

Изобретение относится к установкам для электролитно-плазменной очистки поверхности. Устройство содержит камеру с расположенными перпендикулярно продольной оси камеры и выполненными торцовыми стенками с отверстиями (О) для входа и выхода изделия, напорным патрубком и О для слива электролита, завихритель в виде двух керамических элементов (Э) в форме конусных стаканов с осевыми О в донных частях (ДЧ) и с тангенциальными прорезями по периферии их боковых стенок для вывода электролита. Один из Э выполнен с каналами в его ДЧ, расположенными тангенциально к осевому О, при этом Э установлены соосно О торцовых стенок и обращены ДЧ друг к другу. 2 ил.

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ, содержащее корпус с расположенными перпендикулярно к продольной ее оси торцевыми стенками с отверстиями для входа и выхода изделия, напорный патрубок и отверстие для слива электролита, отличающееся тем, что оно снабжено завихрителем в виде двух керамических элементов в форме конусных стаканов с осевыми отверстиями в донных частях и с тангенциальными прорезями по периферии их боковых стенок для вывода электролита, причем один из элементов выполнен с каналами в его донной части, расположенными тангенциально к осевому отверстию, при этом элементы установлены соосно с отверстиями торцевых стенок и обращены донными частями друг к другу.

Авторы

Даты

1994-03-15—Публикация

1992-05-07—Подача