W

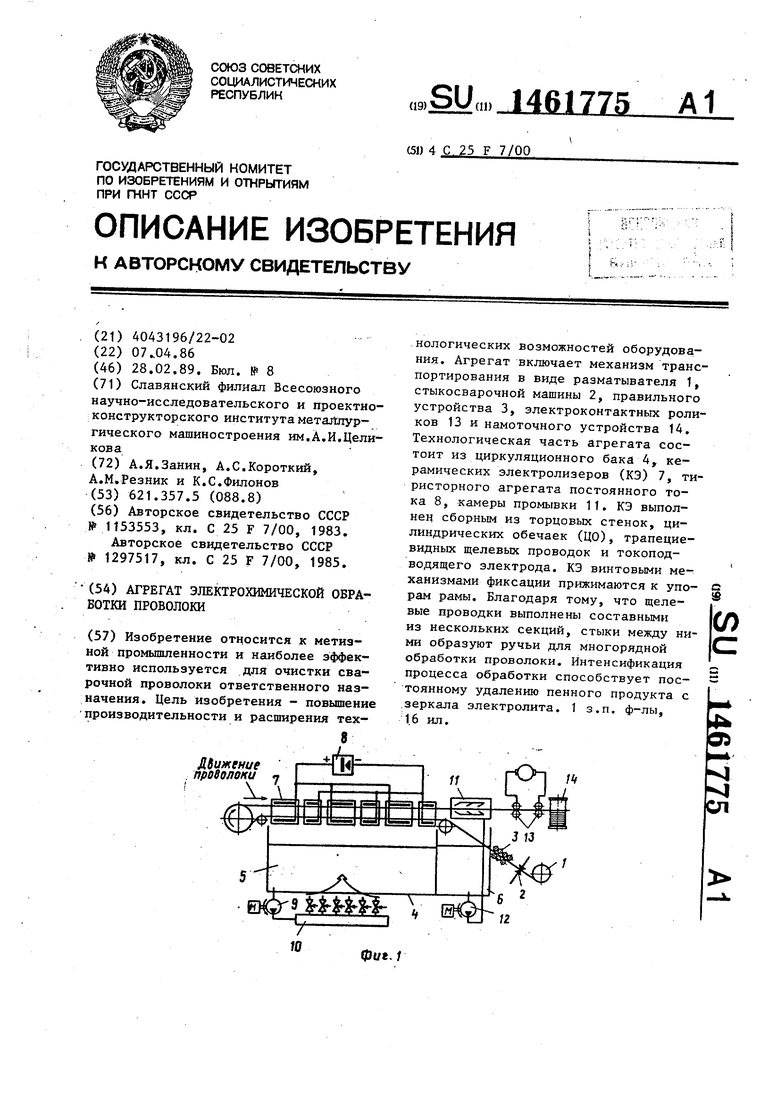

фиг. 1

Изобретение относится к метизной промьшшенности, в частности к оборудованию для производства сварочных материалов.

Цель изобретения - повышение производительности и расширение технологических возможностей.

Поставленная цель достигается тем что агрегат снабжен винтовыми механизмами фиксации группы э ектрохл1зе ров к упорам рамы.

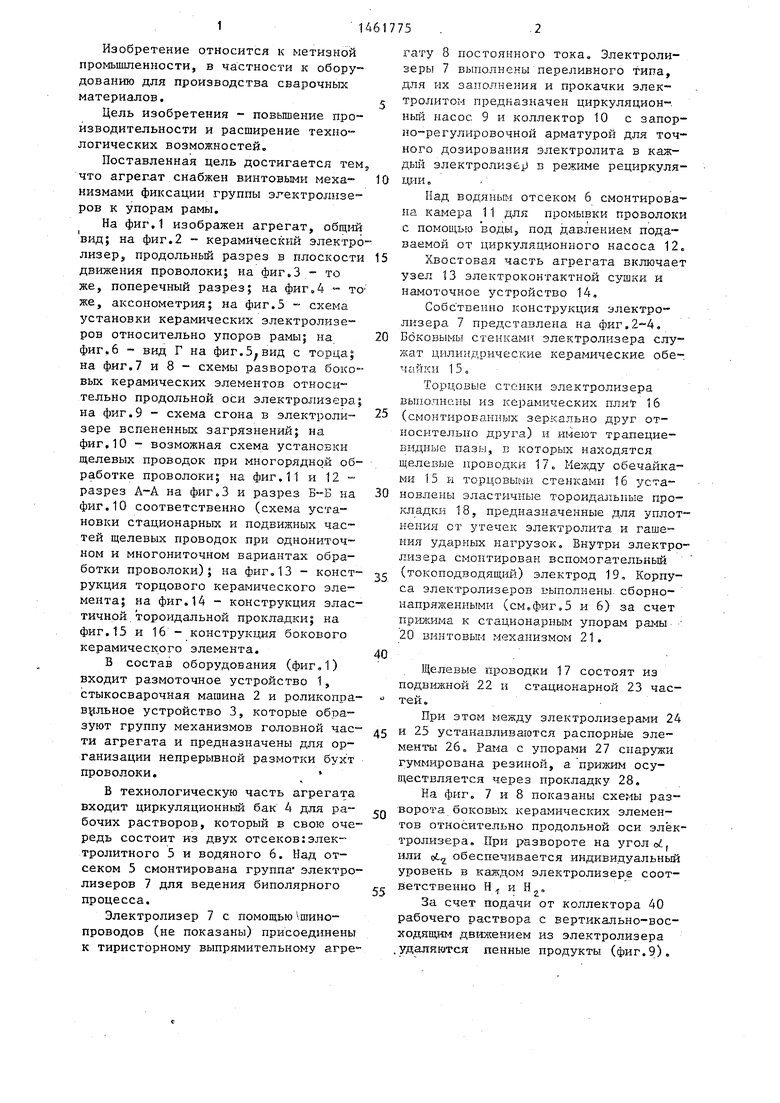

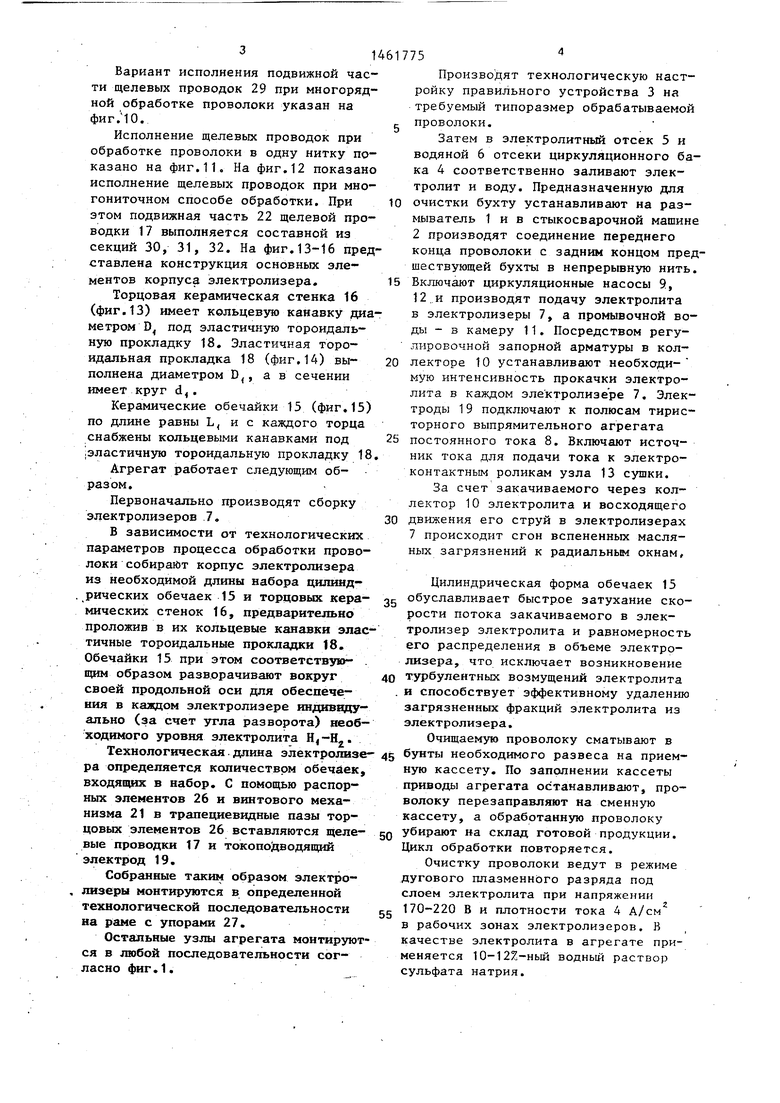

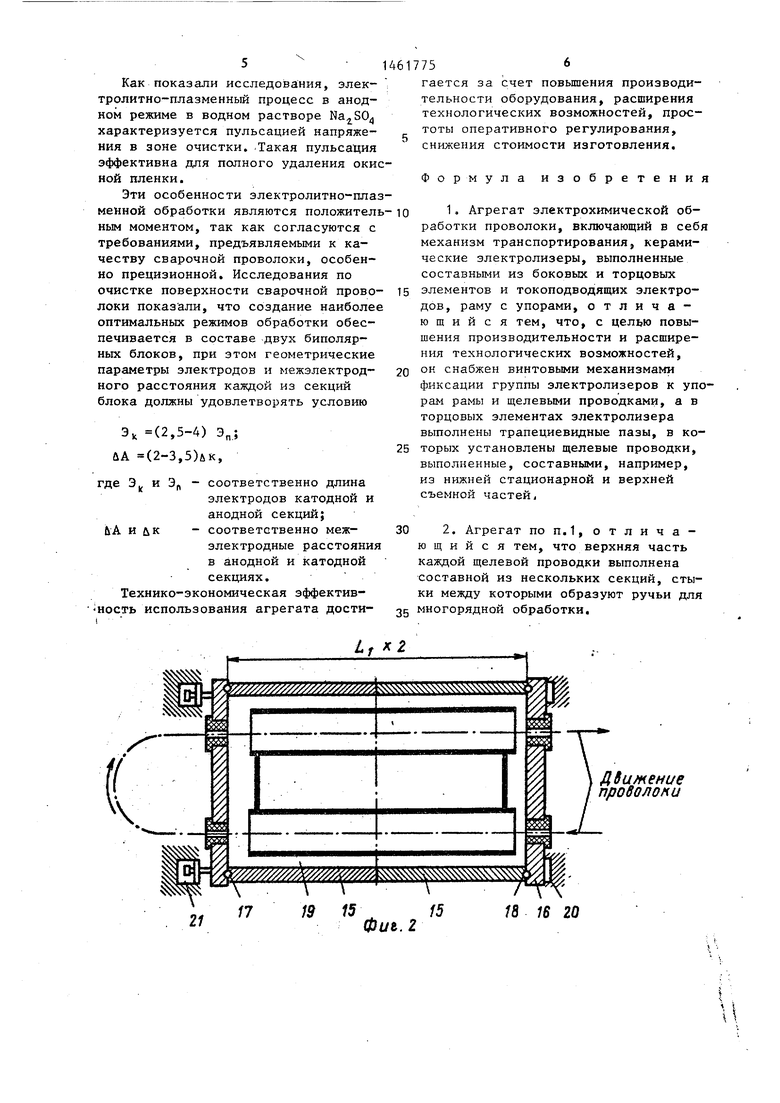

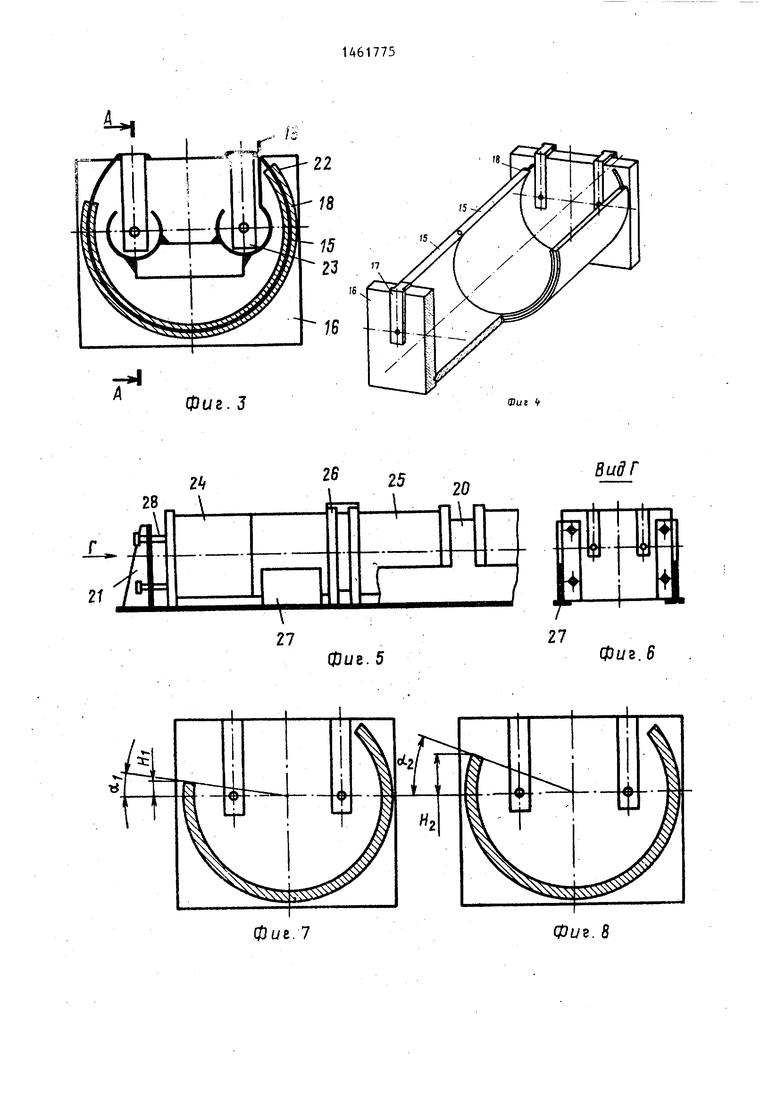

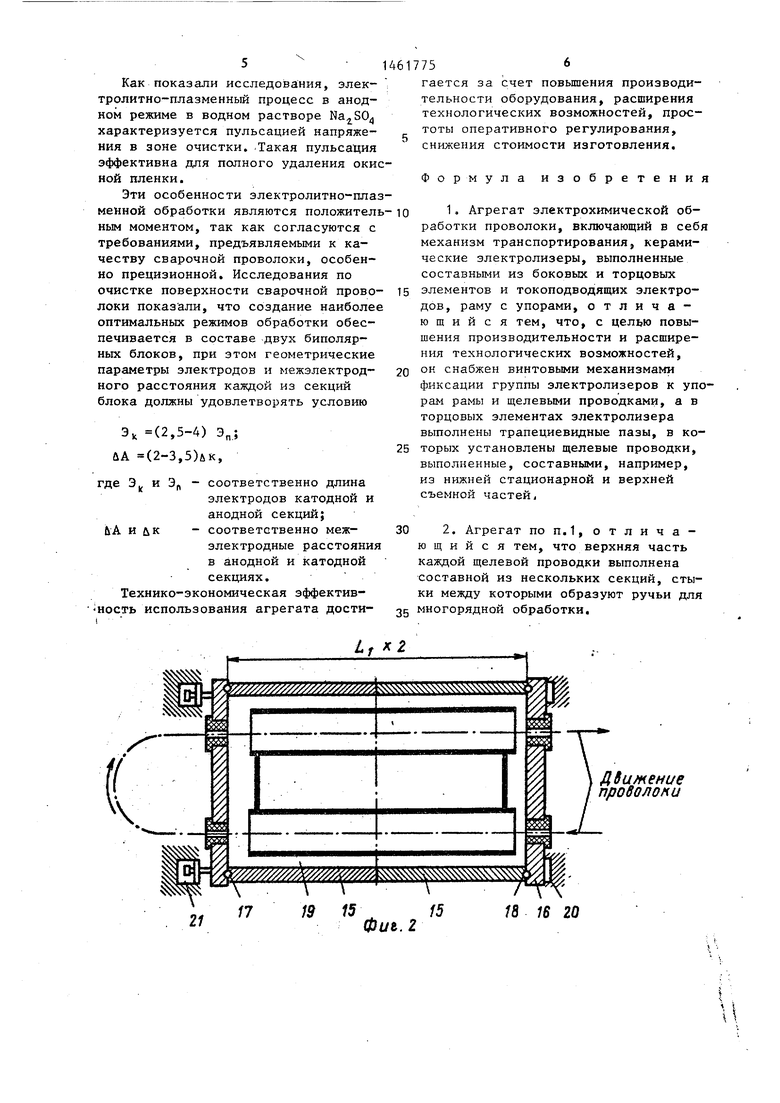

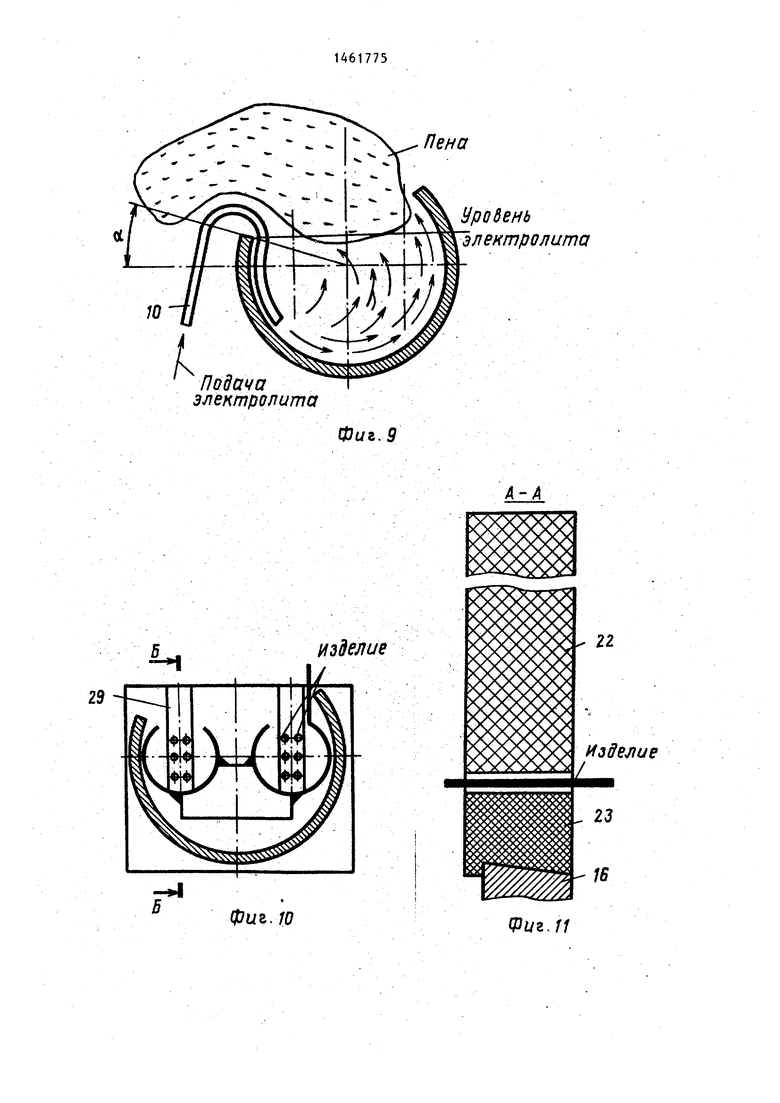

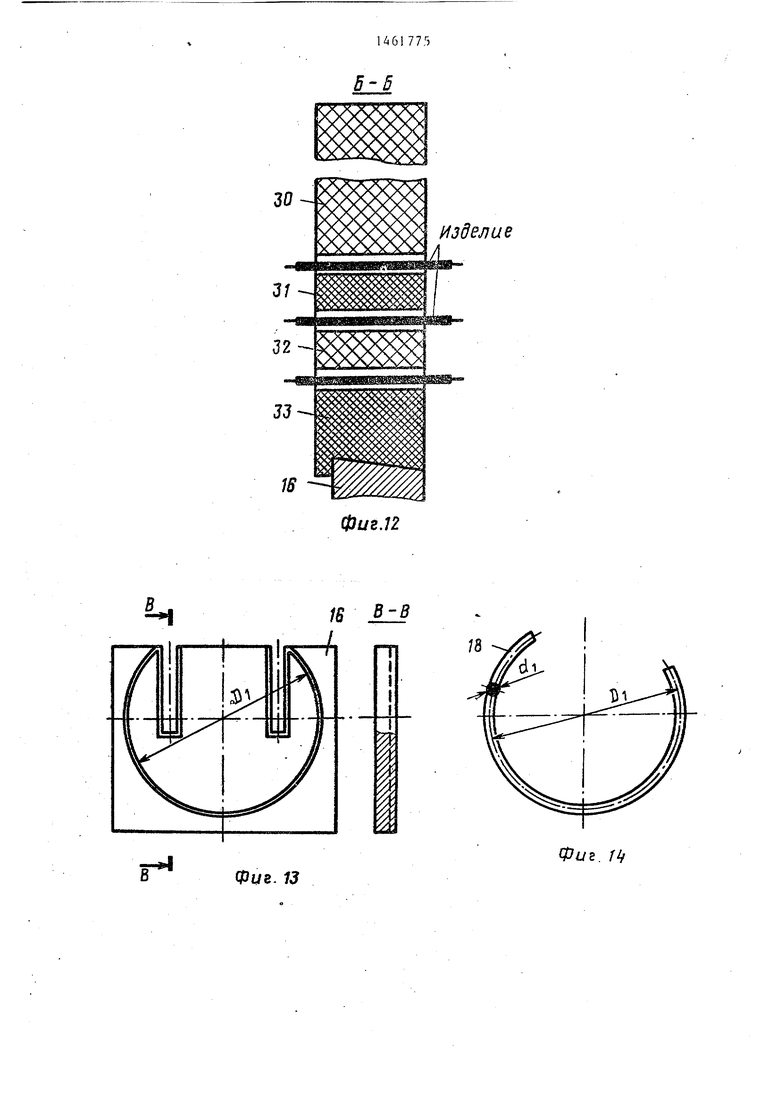

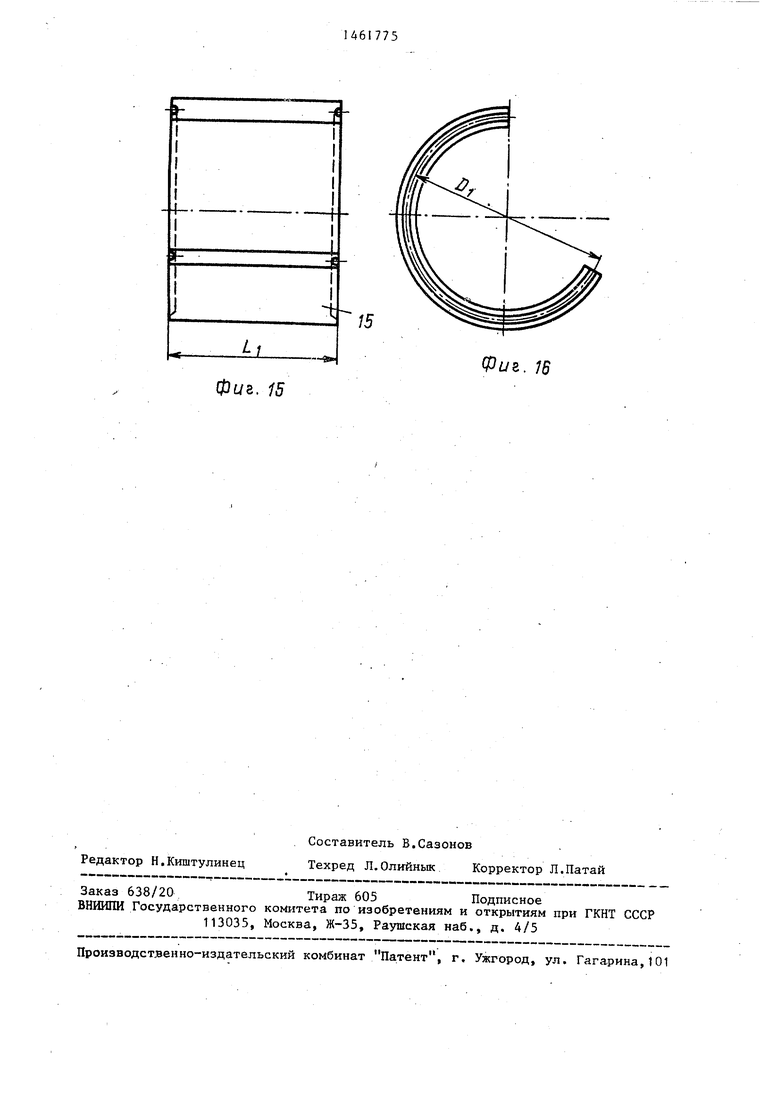

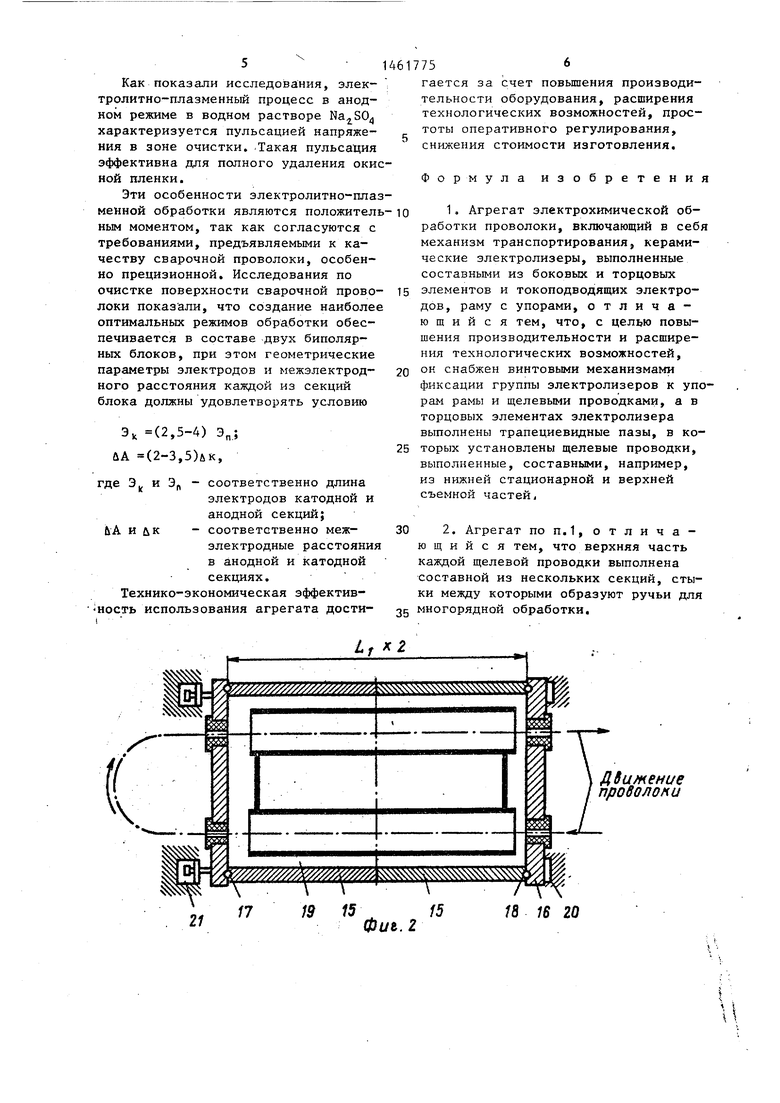

На фиг.1 изображен агрегат, общий вид; на фиг.2 - керамический электролизер, продольный разрез в плоскости движения проволоки; на фиг.З то же, поперечный разрез; на фиг.4 - то же, аксонометрия; на фиг.5 - схема установки керамических электролизеров относительно упоров рамы; на фиг.6 - вид Г на фиг. с торца; на фиг.7 и 8 - схемы разворота боковых керамических элементов относительно продольной оси электролизера на фиг.9 - схема сгона в электролизере вспененных загрязнений; на фиг.10 - возможная схема установки щелевых проводок при многорядной обработке проволоки; на фиг.11 и 12 - разрез А-А на фиг.З и разрез Б-Б на фиг.10 соответственно (схема установки стационарных и подвижных частей щелевых проводок при однониточ- ном и многониточном вариантах обработки проволоки); на фиг ИЗ - конструкция торцового керамического элемента; на фиг.14 - конструкция эластичной , тороидальной прокладки; на фиг.15 и 16 - конструкция бокового керамического элемента.

В состав оборудования (фиг,1) входит размоточное устройство 1, стыкосварочная машина 2 и роликопра- врльное устройство 3, которые образуют группу механизмов головной части агрегата и предназначены для организации непрерывной размотки бухт проволоки.

В технологическую часть агрегата входит циркуляционный бак 4 для рабочих растворов, который в свою очередь состоит из двух отсеков:электролитного 5 и водяного 6. Над отсеком 5 смонтирована группа электролизеров 7 для ведения биполярного процесса.

Электролизер 7 с помощью 1шино- проводов (не показаны) присоединены к тиристорному выпрямительному агре

гату 8 постоянного тока. Электролизеры 7 выполнены переливного типа, для их заполкения и прокачки элек5 тролитом предназначен циркуляцион-. ный насос 9 и коллектор 10 с запор- но-регулировочной арматурой для точного дозирования электролита в каж- дьш элeктpoлизгiJJ в режиме рециркуля0 Ly-ш е

Над водяньы отсеком 6 смонтирована камера 11 для промывки проволоки с помои;ью воды, под давлением пода- ваемой от циркуляционного насоса 12.

5 Хвостовая часть агрегата включает узел 13 электроконтактной сушки и намоточное устройство 14,

Собс твенно конструкция электро лизера 7 представлена на фиг.2-4,

0 Боковымы стенками электролизера служат цилиндрические керамические обе- -{tiHKH 1 5 о

Торцовые стенки электролизера выполнены из керамических плит 16

5 (смонтированных зеркально друг относительно друга) н имеют трапециевидные пазы, в которых находятся щелевые проводки 17. Между обечайками 15 и торцовыми стенками 16 уста0 новлены эластичные тороидальные прокладки 18, предназначенные для уплотнения от утечек электролита и гашения ударных нагрузок. Внутри электролизера смонтирован вспомогательный

5 (токоподводящий) электрод 19, Корпуса электролизеров выполнены, сборно- напряженными (см.фиг,5 и 6) за счет прилсима к стационарным упорам ра1-1ы 20 винтовьм механизмом 21.

0

Щелевые проводки 17 состоят из подвилшой 22 и стационарной 23 час- тей«

При этом между электролизерами 24

5 и 25 устанавливаются распорные элементы 26„ Рама с упорами 27 снаружи гуммирована резиной, а прижим осуществляется через прокладку 28.

На фиг. 7 и 8 показаны схемы раз0 ворота боковых керамических элементов относительно продольной оси электролизера. При развороте на уголо, или of. обеспечивается индивидуальный уровень в каледом электролизере соотj ветственно Н и Н,

За счет подачи от коллектора 40 рабочего раствора с вертикально-вос- ходящш-э дв1-окением из электролизера .удаляются пенные продукты (фиг.9).

Вариант исполнения подвижной части щелевых проводок 29 при многорядной обработке проволоки указан на фиг. Ю.

Исполнение щелевых проводок при обработке проволоки в одну нитку показано на фиг.11. На фиг.12 показано исполнение щелевых проводок при многониточном способе обработки. При этом подвижная часть 22 щелевой проводки 17 выполняется составной из секций 30, 31, 32. На фиг.13-16 представлена конструкция основных элементов корпуса электролизера.

Торцовая керамическая стенка 16 (фиг.13) имеет кольцевую канавку диаметром D под эластичную тороидальную прокладку 18. Эластичная тороидальная прокладка 18 (фиг.14) выполнена диаметром D,, а в сечении имеет круг d,.

Керамические обечайки 15 (фиг.15) по длине равны L, и с каждого торца снабжены кольцевыми канавками под .эластичнзпо тороидальную прокладку 18,

Агрегат работает следующим образом.

Первоначально производят сборку электролизеров 7.

В зависимости от технологических параметров процесса обработки проволоки собирайт корпус электролизера из необходимой длины набора дшпшд- . рических обечаек 15 и торцовых керамических стенок 16, предварительно проложив в их кольцевые канавки эластичные тороидальные прокладки 18. Обечайки 15 при этом соответствзпю- щим образом разворачивают вокруг своей продольной оси для обеспечения в каждом электролизере индивидуально (за счет угла разворота) необходимого уровня электролита Н,-Н,

Производят технологическую настройку правильного устройства 3 на требуемый типоразмер обрабатываемой (- проволоки.

Э

Затем в электролитный отсек 5 и водяной 6 отсеки циркуляционного ба ка 4 соответственно заливают электролит и воду. Предназначенную для

10 очистки бухту устанавливают на размыватель 1 и в стыкосварочной машин 2 производят соединение переднего конца проволоки с задним концом пред шествующей бухты в непрерывную нить

15 Включают циркуляционные насосы 9, 12.и производят подачу электролита Б электролизеры 7, а промывочной воды - в камеру 11. Посредством регулировочной запорной арматуры в кол20 лекторе 10 устанавливают необходи- мую интенсивность прокачки электролита в каждом электролизере 7. Электроды 19 подключают к полюсам тирис- торного выпрямительного агрегата

25 постоянного тока 8. Включают источник тока для подачи тока к электроконтактным роликам узла 13 сушки.

За счет закачиваемого через коллектор 10 электролита и восходящего

30 движения его струй в электролизерах 7 происходит сгон вспененных масляных загрязнений к радиапьньм окнам.

Цилиндрическая форма обечаек 15 2g обуславливает быстрое затухание скорости потока закачиваемого в электролизер электролита и равномерность его распределения в объеме электролизера, что исключает возникновение 40 турбулентных возмущений электролита . и способствует эффективному удалению загрязненных фракций электролита из электролизера.

Очищаемую проволоку сматывают в

Технологическая.длина электролизе- 45 бунты необходимого развеса на приемра определяется количеством обечаек, входяпщх в набор. С помощью распорных элементов 26 и винтового механизма 21 в трапециевидные пазы торцовых элементов 26 вставляются щелевые проводки 17 и токоподводящий электрод 19,

Собранные таким образом электро- . лизеры монтируются в определенной технологической последовательности на раме с упорами 27.

Остальные узлы агрегата монтируются в любой последовательности согласно фиг.1.

ную кассету. По заполнении кассеты приводы агрегата останавливают, проволоку перезаправляют на сменную кассету, а обработанную проволоку 5Q убирают на склад готовой продукции. Цикл обработки повторяется.

Очистку проволоки ведут в режиме дугового плазменного разряда под слоем электролита при напряжении 170-220 В и плотности тока 4 А/см в рабочих зонах электролизеров. В качестве электролита в агрегате применяется 10-12%-ньш водный раствор сульфата натрия.

55

Производят технологическую настройку правильного устройства 3 на требуемый типоразмер обрабатываемой (- проволоки.

Э

Затем в электролитный отсек 5 и водяной 6 отсеки циркуляционного бака 4 соответственно заливают электролит и воду. Предназначенную для

10 очистки бухту устанавливают на размыватель 1 и в стыкосварочной машине 2 производят соединение переднего конца проволоки с задним концом предшествующей бухты в непрерывную нить.

15 Включают циркуляционные насосы 9, 12.и производят подачу электролита Б электролизеры 7, а промывочной воды - в камеру 11. Посредством регулировочной запорной арматуры в кол0 лекторе 10 устанавливают необходи- мую интенсивность прокачки электролита в каждом электролизере 7. Электроды 19 подключают к полюсам тирис- торного выпрямительного агрегата

5 постоянного тока 8. Включают источник тока для подачи тока к электроконтактным роликам узла 13 сушки.

За счет закачиваемого через коллектор 10 электролита и восходящего

0 движения его струй в электролизерах 7 происходит сгон вспененных масляных загрязнений к радиапьньм окнам.

Цилиндрическая форма обечаек 15 g обуславливает быстрое затухание скорости потока закачиваемого в электролизер электролита и равномерность его распределения в объеме электролизера, что исключает возникновение 0 турбулентных возмущений электролита . и способствует эффективному удалению загрязненных фракций электролита из электролизера.

Очищаемую проволоку сматывают в

5 бунты необходимого развеса на приемную кассету. По заполнении кассеты приводы агрегата останавливают, проволоку перезаправляют на сменную кассету, а обработанную проволоку Q убирают на склад готовой продукции. Цикл обработки повторяется.

Очистку проволоки ведут в режиме дугового плазменного разряда под слоем электролита при напряжении 170-220 В и плотности тока 4 А/см в рабочих зонах электролизеров. В качестве электролита в агрегате применяется 10-12%-ньш водный раствор сульфата натрия.

5

Фиг. 3

Фиг f

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| Устройство для транспортирования длинномерных гибких изделий через технологические ванны | 1989 |

|

SU1724548A1 |

| Агрегат для электрохимической обработки длинномерного проката | 1988 |

|

SU1669998A1 |

| Агрегат для электрохимической очистки проволоки | 1982 |

|

SU1093025A1 |

| Агрегат непрерывной электрохимической обработки круглых металлических изделий | 1990 |

|

SU1805140A1 |

| Агрегат для обработки ленточного проката | 1981 |

|

SU981466A1 |

| Агрегат для непрерывной обработки плоского проката | 1978 |

|

SU749123A1 |

| Агрегат электрохимического травления длинномерных изделий | 1986 |

|

SU1712471A2 |

| Поточная линия для изготовления замков высоковольтных изоляторов | 1985 |

|

SU1297124A1 |

| Устройство для электрохимической очистки полосового проката | 1989 |

|

SU1808886A1 |

Изобретение относится к метизной промышленности и наиболее эффективно используется для очистки сварочной проволоки ответственного назначения. Цель изобретения - повышение производительности и расширения тех8 нологических возможностей оборудования. Агрегат включает механизм транспортирования в виде разматывателя 1, стыкосварочной машины 2, правильного устройства 3, электроконтактных роликов 13 и намоточного устройства 14. Технологическая часть агрегата состоит из циркуляционного бака 4, керамических электролизеров (КЭ)7, ти- ристорного агрегата постоянного тока 8, камеры промывки 11. КЭ выпол- неч сборным из торцовых стенок, цилиндрических обечаек (ДО), трапециевидных щелевых проводок и токопод- водящего электрода. КЭ винтовыми механизмами фиксации прижимаются к упорам рамы. Благодаря тому, что щелевые проводки выполнены составными из нескольких секций, стыки между ними образуют ручьи для многорядной обработки проволоки. Интенсификация процесса обработки способствует постоянному удалению пенного продукта с .зеркала электролита, t з.п. ф-лы, 1.6 ил. сл

2

26

iU

21

27

фиг. 5

фи&.7

25

20

Вид Г

фиг. 6

Фиъ. 8

it х2

, Ддитение I проволоки

Фил. 2

20

10

f.

flodava электролита

Фиг,9

изделие

2В

Фиг.10

Пена

Уробень электролита

21

Изделие

-16

Фиг.11

33

IS

фи.П

В

Фиг. 13

/изделие

в-в

Фиг. Г

JГ

LL

Фиг. 15

uz. 75

| Авторское свидетельство СССР №1153553, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № 1297517, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-02-28—Публикация

1986-04-07—Подача