Изобретение относится к производству длинномерных изделий, в частности проволоки, ленты и др.

Известны агрегаты для термообработки длинномерных изделий, включающие нагревательную печь, ванну для закалки.

В качестве закалочных сред на этих агрегатах используются пищевые и технические масла, которые подвержены загоранию. В связи с этим закалочные ванны удалены от печей нагрева, длинномерные изделия подвергаются окислению на воздухе, подстуживанию, что ухудшает качество готовой продукции.

Известен агрегат для термообработки проволоки, содержащий нагревательную печь, ванну для закалки с переливом закалочной среды, в котором выходное окно печи сообщается с закалочной ванной, а для исключения контакта изделия с воздухом используется сложная система гидрозатвора.

Недостатком этих агрегатов является возможность контакта масла с защитной атмосферой печи и опасность его загорания, сложность устройства. Невозможно использовать синтетические закалочные среды, разлагающиеся при высоких температурах.

Цель изобретения - исключение контакта закалочной среды с горячим печным газом, обеспечение возможности использования синтетических закалочных сред в непрерывных процессах.

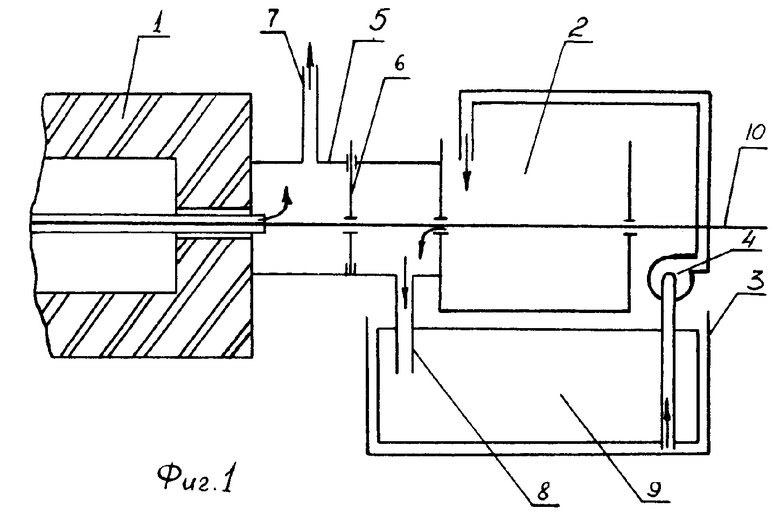

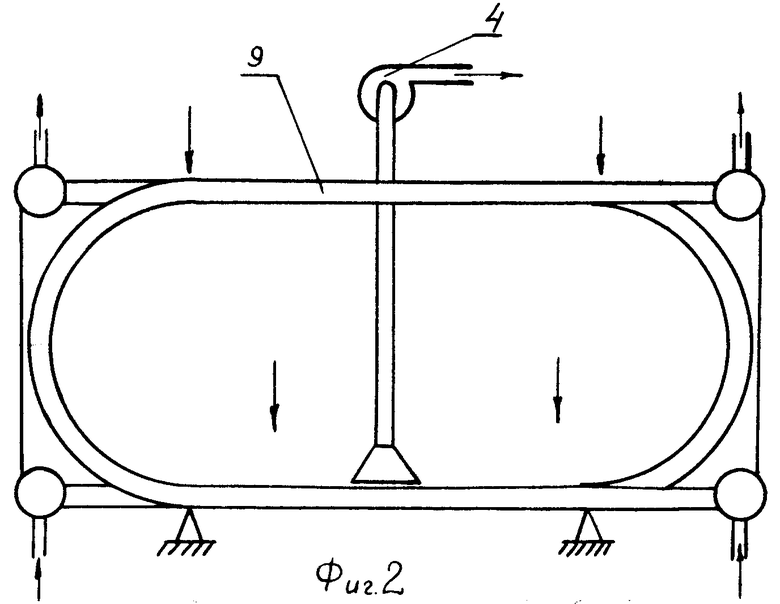

На фиг. 1 изображен предлагаемый агрегат; на фиг. 2 - охлаждающее устройство.

В агрегат, включающий нагревательную печь 1, закалочную ванну 2, переливные устройства, емкость 3 для сбора закалочной среды и насос 4, между нагревательной печью и закалочной ванной устанавливается переходное устройство 5, соединенное входом с нагревательной печью, а выходом - с закалочной ванной.

Длина переходного устройства выбирается так, что при самой малой скорости движения длинномерного изделия время прохождения от печи до закалочной среды не превышает 3 с, чтоб не успело произойти окисление поверхности изделия и подстуживание. Переходное устройство разделено на две камеры диафрагмой 6, препятствующей контакту печного газа с защитной средой.

В первой камере в верхней части установлен патрубок 7 для отвода защитного печного газа, а во второй камере - патрубок 8 для слива закалочной среды, переливающейся из закалочной ванны. Диафрагма 6 установлена с возможностью замены в зависимости от размера обрабатываемого изделия. Размер отверстий равен 1,2-1,5 размера изделия. Все отверстия для прохождения изделия выполнены на одном уровне, чтобы исключить перегибы длинномерного изделия. В емкости для сбора закалочной среды установлено охлаждающее устройство 9, выполненное в виде двух коллекторов. Каждый коллектор разделен на ряд параллельных U-образных труб. U-образные трубы одного коллектора входят встречно в зазор между U-образными трубами другого коллектора. Движение охлаждающей жидкости осуществляется по коллекторам встречно и противотоком к движению закаливающей среды. Такая конструкция позволяет экономить площади и повышать интенсивность охлаждения при малых объемах ванны.

Длинномерное изделие 10 после печи 1 нагрева поступает в первую камеру переходного устройства 5, где через патрубок 7 удаляется отсекаемый диафрагмой 6 защитный газ. Затем изделие проходит через диафрагму 6, вторую камеру переходного устройства и поступает в закалочную среду. Закалочная среда перемешивается через пазы закалочной ванны 2 и патрубок 8 второй камеры переходного устройства в емкость 3, где охлаждается с помощью охлаждаемого устройства 9. Уровень закалочной среды поддерживается с помощью насоса 4 выше уровня прохождения длинномерного изделия.

Изобретение позволяет снизить пожароопасность процесса при использовании в качестве закалочной среды масел. Агрегат также позволяет использовать экологически менее вредные, чем масла, синтетические закалочные среды, например водные растворы высокомолекулярных веществ, так как использование переходного устройства, препятствующего контакту горячего печного газа и закалочной среды, постоянное охлаждение предохраняют ее от распада при высоких температурах, увеличивают срок ее службы и делают возможным использование таких сред в непрерывных высокоскоростных процессах. (56) Патент Японии N 61-3856, кл. С 21 D 9/573, опублик. 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2044067C1 |

| СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 1992 |

|

RU2015864C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕФЕКТНОГО СЛОЯ С ПОВЕРХНОСТИ ПРОВОЛОКИ | 1992 |

|

RU2030238C1 |

| Печной агрегат для производства рентгенозащитного стекла | 2020 |

|

RU2742681C1 |

| СПОСОБ ОЧИСТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453382C2 |

| Затвор разгрузочного отверстия печи с защитной атмосферой | 1978 |

|

SU792059A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ДУГООБРАЗНОЙ ФОРМЫ | 2003 |

|

RU2240357C1 |

| ПЕЧЬ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕТИЗОВ В КОНТРОЛИРУЕМОЙ АТМОСФЕРЕ И СПОСОБ ЕЕ ОТОПЛЕНИЯ | 1999 |

|

RU2171960C2 |

| ЛАБОРАТОРНАЯ ЛИНИЯ ПОЛУЧЕНИЯ И ИССЛЕДОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 2016 |

|

RU2639910C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

Сущность изобретения: агрегат содержит нагревательную печь, закалочную ванну, переливные устройства, емкость для сбора закалочной среды, насос и установленное между нагревательной печью и закалочной ванной переходное устройство, разделенное диафрагмой на две камеры. В первой камере в верхней части установлен патрубок для отвода печного газа, во второй камере-патрубок для слива переливающейся из закалочной ванны закалочной среды. Диафрагма установлена с возможностью замены, а размер отверстий равен 1,2 - 1,5 размера изделия. Длина переходного устройства определяется так, что обеспечивает прохождение изделия от печи до закалочной ванны за время, не превышающее 3 с. Все отверстия для прохождения изделия выполнены на одном уровне. В емкости для сбора охлаждающей среды установлено охлаждающее устройство, которое выполнено в виде по крайней мере двух коллекторов, каждый из которых разделен на ряд параллельных U-образных труб. U-образные трубы одного коллектора входят встречно в зазор между U-образными трубами другого коллектора. Движение охлаждающей жидкости осуществляется по коллекторам и противотоком к движению закаливающей среды. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-15—Публикация

1992-04-14—Подача