Изобретение относится к волочильному производству, в частности к непрерывному волочению биметаллической, например, сталемедной проволоки.

Известны способы соединения концов биметаллической проволоки для непрерывного волочения, включающие удаление металла оболочки с концевых участков соединяемых проволок, сварку сопротивлением сердечников, удаление грата и нанесение металла оболочки на оголенный участок, например напылением.

Общим недостатком известных способов является их трудоемкость, длительность и необходимость применения нестандартного оборудования для восстановления слоя оболочки. Кроме того, при сварке волоченной проволоки на ограниченном участке зоны сварки резко снижается прочность проволоки в результате неизбежного отжига проволоки при сварке. Это увеличивает вероятность обрыва проволоки при последующем волочении вследствие скачкообразного изменения усилия волочения.

Известен способ соединения отрезков проволоки сваркой их по торцам, который снижает потерю прочности проволоки при сварке. Это достигается тем, что соединяемые проволоки первоначально нагреваются сопротивлением при малом удельном давлении. Заканчивается деформация в зоне стыка большим удельным давлением, в результате которого слой разогретого металла выдавливаются в грат, обеспечивая минимальную потерю прочности волоченой проволоки на участке сварки.

Применение известного способа для соединения биметаллической проволоки затруднено различным сопротивлением выдавливанию металлов сердечника и оболочки и требует нестандартного сварочного оборудования.

Известен способ соединения изделий для непрерывного волочения, включающий стыковую сварку сопротивлением, в котором для снижения обрывности в процессе волочения доводят прочность участка стыковой сварки до прочности основного металла применением локального наклепа или выбором режима термообработки.

Этот способ, принятый за прототип, позволяет избежать скачкообразного изменения усилия волочения при деформации участка соединения, но обладает ограниченными техническими возможностями применительно к сварке биметаллической проволоки. Например, выбором режима термообработки участка сварка проволоки с сердечником из низкоуглеродистой стали с оболочкой из меди невозможно повысить прочность проволоки.

Задачей изобретения является расширение технических возможностей стыковой сварки сопротивлением, обеспечивающей безобрывное волочение биметаллической проволоки.

Поставленная задача решается тем, что в способе соединения концов биметаллической сталемедной проволоки с сердечником из низкоуглеродистой стали, включающем стыковую сварку сопротивлением, удаление грата и термообработку участка соединения, термообработку от места стыка в сторону, противоположную направлению волочения, осуществляют с градиентным уменьшением температуры нагрева на длине не менее расстояния от волоки до точки соприкосновения проволоки с барабаном волочильной машины в интервале температур 400-800оС.

Градиентный нагрев проволоки на участке соединения обеспечивает плавное изменение прочности проволоки от минимальной (на участке сварного шва) до максимальной (прочность волочильной проволоки). Соответственно процесс деформации проволоки сопровождается плавным изменением усилия волочения. Увеличение длины термообработанного участка, превышающей расстояние от волоки до точки соприкосновения проволоки с барабаном волочильной машины, обеспечивает уменьшение усилия деформации проволоки на время прохождения наименее прочного участка (зоны сварки) через зону воздействия на проволоку максимального растягивающего усилия (между волокой и барабаном). Снижение усилия волочения и его плавное изменение по длине проволоки обеспечивают ее безобрывное волочение.

Верхняя граница температурного интервала термообработки участка соединения определяется оптимальной структурой более тугоплавкой составляющей биметаллической проволоки, ее максимальной прочностью в термообработанном состоянии.

Нижняя граница температурного интервала термообработки участка соединения определяется температурой отжига более легкоплавного металла биметаллической проволоки.

При стыковой сварке сталемедной проволоки с сердечником из низкоуглеродистой стали градиентный нагрев участка соединения осуществляют в интервале 800-400оС. Электроконтактный нагрев стального сердечника при 800оС дает мелкозернистую структуру стали, мелкозернистые цементные пластины и их строчечное расположение. Это обеспечивает сравнительно высокую прочность стального сердечника и биметаллической проволоки в термообработанном состоянии.

При нагреве сталемедной проволоки до температуры в интервале 500-400оС отжигается только медная оболочка и прочность биметаллической проволоки занимает промежуточное положение между прочностью волоченной проволоки и проволоки, отожженной при 800-600оС.

П р и м е р 1. Отрезки волоченной сталемедной проволоки диаметром 3,6 мм (объемное содержание медной оболочки в проволоке 60%) соединяют стыковой сваркой сопротивлением (на серийном стыкосварочном аппарате производства ГДР) по режиму сварки стальной проволоки. Участок сварки отжигами (T = 800оС) между контактами сварочного аппарата (l = 80 мм). Образцы после соединения сварки подвергают волочению на диаметр 3,2 мм. Из 10 протягиваемых образцов получено 7 обрывов.

П р и м е р 2. Отрезки сталемедной проволоки аналогично примеру 1 после стыковой сварки подвергают градиентному нагреву.

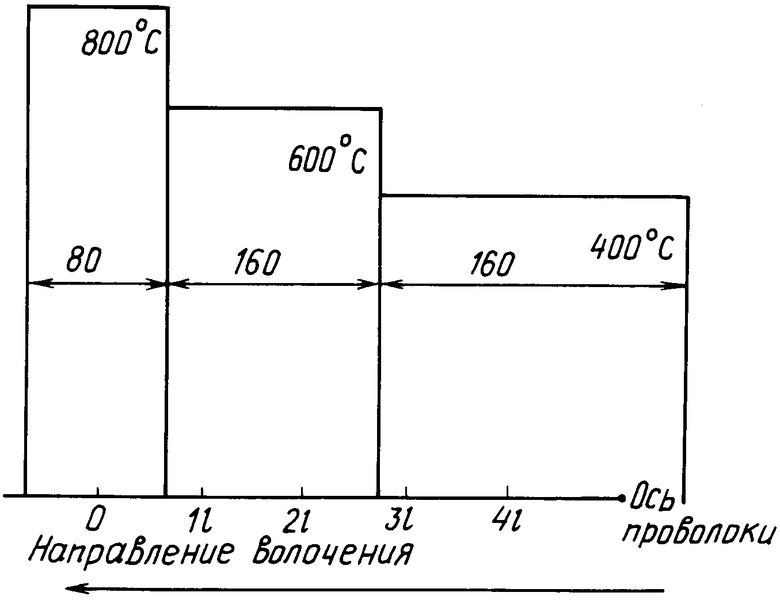

На чертеже показан участок соединения с распределением температуры нагрева.

На чертеже приняты следующие обозначения: 0 - сечение сварки; l = 80 мм - расстояние между контактами сварочного аппарата.

Образцы протягивают на волочильной машине 1/500. Расстояние между волокой и точкой соприкосновения проволоки с поверхностью тянущего барабана 280 мм. Все образцы в количестве 10 шт протянуты без обрыва.

П р и м е р 3. Образцы сталемедной проволоки обрабатывают по условиям примера 2, уменьшив длину термообработанного участка проволоки до 280 мм (Нагревают образцы до 600оС, участок проволоки длиной 80 мм). Все образцы протянуты без обрыва.

П р и м е р 4. В образцах сталемедной проволоки, полученных по условиям примера 2, длину термообработанного участка уменьшают до 200 мм (длины участков проволоки, нагретые до 600 и 400оС, по 80 мм). На 10 образцах 2 обрыва в процессе волочения.

П р и м е р 5. Участок сталемедной проволоки с центральным сварным швом (l = 80 мм) отжигами при 900оС. Остальные условия подготовки и волочения образцов соответствуют условиям примера 2. Из 10 образцов один обрыв.

П р и м е р 6. Образцы сталемедной проволоки, подготовленные по условиям примера 2, отличаются тем, что последний участок проволоки нагревают до 300оС. Из 10 образцов один обрыв.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сталемедной проволоки | 1989 |

|

SU1706737A1 |

| Способ стыкового соединения биметаллических прутков | 1979 |

|

SU863259A1 |

| Способ изготовления многослойных длинномерных изделий | 1982 |

|

SU1134333A1 |

| Способ изготовления технологического инструмента для волочения в режиме гидродинамического трения | 1988 |

|

SU1611483A1 |

| Способ изготовления биметаллических длинномерных изделий | 1990 |

|

SU1784425A1 |

| Способ отжига проволоки | 1990 |

|

SU1770408A1 |

| Способ изготовления медной проволоки, плакированной оболочкой из нержавеющей стали | 1989 |

|

SU1664489A1 |

| Способ отжига сталемедной проволоки | 1990 |

|

SU1691408A1 |

| Способ стыкового соединения биметаллической сталеалюминиевой проволоки | 1983 |

|

SU1362592A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕМЕДНЫХ ЭЛАСТИЧНЫХ ПРОВОДОВ | 2013 |

|

RU2550505C2 |

Использование: непрерывное волочение биметаллической сталемедной проволоки с сердечником из низкоуглеродистой стали. Сущность изобретения: способ соединения концов биметаллической проволоки включает стыковую сварку сопротивлением, удаление грата и термообработку участка соединения от места стыка в сторону, противоположную направлению волочения. Термообработку осуществляют уменьшением температуры нагрева на длине не менее расстояния от волоки до точки соприкосновения проволоки с барабаном волочильной машины. Сталемедную проволоку подвергают термообработке в интервале температур 800 - 400°С. 1 ил.

СПОСОБ СОЕДИНЕНИЯ КОНЦОВ БИМЕТАЛЛИЧЕСКОЙ СТАЛЕМЕДНОЙ ПРОВОЛОКИ С СЕРДЕЧНИКОМ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ, включающий стыковую сварку сопротивлением, удаление грата, термообработку участка соединения и последующее волочение на стане барабанного типа, отличающийся тем, что термообработку проволоки от места стыка в сторону, противоположную направлению волочения, осуществляют с градиентным уменьшением температуры нагрева на длине не менее расстояния от волоки до точки соприкосновения проволоки с барабаном волочильной машины в интервале температур 400 - 800oС.

| Заявка ФРГ N 3832714, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-15—Публикация

1992-08-19—Подача