Изобретение относится к способам термообработки и может быть использовано в производстве проволоки, ленты и других длинномерных изделий.

Известен способ закалки, при котором нагретое в печи с защитной атмосферой длинномерное изделие охлаждают в масляной ванне с температурой 20-70оС (Х.С.Шахпазов и др. Производство метизов, Металлургия, 1977, с.244).

Недостатком указанного способа является огнеопасность среды и вредное воздействие на человека. Частицы масляного аэрозоля, глубоко проникая в дыхательные пути, нарушают функцию легких, снижают иммунобиологическую реактивность организма, что сопровождается частыми простудными заболеваниями, оказывают токсическое воздействие на функциональное состояние сердечно-сосудистой системы, вызывают кожные заболевания. Требуется надежная вентиляция из-за задымленности в цехах.

Известны синтетические закалочные среды (СЗС), которые находят все большее применение в машиностроении при закалке деталей (авт.св. N 1296603 и N 1650725, кл. C 12 D 1/60). Технологическое использование этих сред возможно при постоянном контроле температуры и концентрации раствора. Превышение температуры над допустимой приводит к распаду органических веществ и резкому изменению охлаждающих свойств среды. Указанный недостаток препятствует использованию этих сред в непрерывных процессах при термообработке длинномерных изделий в нитку, так как интенсивный теплообмен требует использования закалочных ванн больших объемов.

Наиболее близким к изобретению является способ термообработки стальной проволоки, включающий нагрев проволоки до температуры аустенизации и охлаждение в циркулирующей воде (патент Японии 57-177933, кл. C 21 D 9/52). Этот способ выбран за прототип.

Недостатком указанного способа является высокая скорость охлаждения, при которой образуется мартенсит с крупной игольчатой структурой. Такая проволока имеет низкую пластичность.

Целью изобретения является повышение качества термообработки.

Это достигается тем, что длинномерное изделие после выхода из печи нагрева пропускают через диафрагму, которая отсекает поток горячего газа защитной атмосферы печи и препятствует его взаимодействию с закалочной средой. Затем изделие поступает в закалочную среду, при этом время нахождения изделия на воздухе не должно превышать 3 с. В качестве закалочной среды используется водный раствор высокомолекулярных веществ, например метакрило-нитрильного сополимера. Длинномерное изделие, движущееся со скоростью 2-22 м/мин в зависимости от размера изделия, охлаждается со скоростью 50-130оС/с до температуры ниже температуры распада закалочной среды. Закалочная среда постоянно циркулирует и охлаждается с помощью теплообменника, а температура среды регулируется скоростью циркуляции раствора и охладителя.

Сочетание отличительных признаков позволяет использовать водные растворы полимеров в непрерывных процессах с интенсивным теплообменом и получить требуемые свойства и структуру металла.

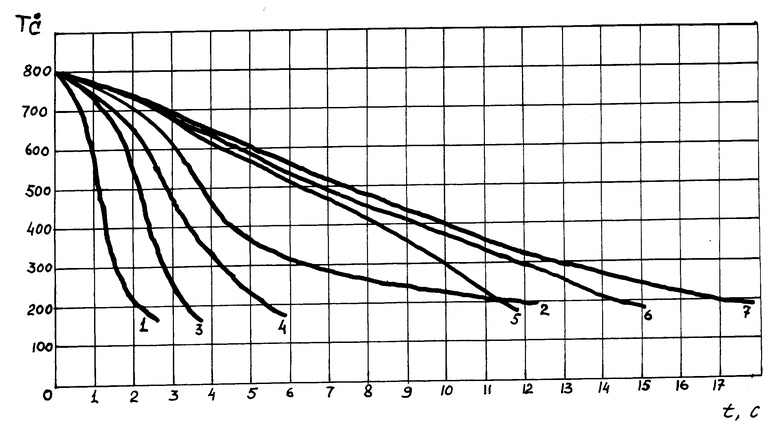

Способ поясняется чертежом, где кривые 1 вода; 2 индустриальное масло; 3 1% -ный УЗСП-1; 4 2%-ный УЗСП-1; 5 3%-ный УЗСП-1; 6 4%-ный УЗСП-1; 7 5%-ный УЗСП-1.

Проволоку диаметром 1,2 мм из стали 60 нагревали в муфельной печи до 870оС в защитной атмосфере и пропускали через переходное устройство, содержащее диафрагму, отсекающую поток горячего газа от закалочной среды. Затем проволока прямолинейно поступала в закалочную ванну с закалочным раствором, циркулирующим через теплообменник.

В качестве закалочной среды использовались: вода, масло, водный раствор метакрило-нитрильного сополимера УЗСП-1 нескольких концентраций. Как видно из таблицы и чертежа, наилучший результат достигается с использованием 2-3% -ного раствора УЗСП-1. Использование скорости охлаждения меньшей 50оС/с приводит к образованию наряду с мартенситной структурой и структуры троостита, что снижает прочностные и усталостные характеристики изделия. Превышение скорости более 130оС/с приводит к повышенной хрупкости и обрыву изделия. Применение растворов высокомолекулярных соединений вместо масел улучшает экологические показатели процесса и условия труда в термических отделениях заводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009216C1 |

| Способ термической обработки заготовок из доэвтектоидных легированных карбидообразующими элементами сталей | 1990 |

|

SU1781310A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ДЛИННОМЕРНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200202C2 |

| Способ изготовления проволоки с защитным алюминиевым покрытием | 1978 |

|

SU685378A1 |

| Установка электроконтактного нагрева протяжных изделий | 1980 |

|

SU931766A1 |

| Способ термической обработки стали | 1986 |

|

SU1392124A1 |

| СРЕДА ДЛЯ ЗАКАЛКИ МЕТАЛЛОВ | 1999 |

|

RU2176673C2 |

| Способ цинкования длинномерных стальных изделий | 1987 |

|

SU1468961A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ТИПА ВАЛОВ | 1991 |

|

RU2012600C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОТЯЖНЫХ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2116360C1 |

Изобретение относится к способам термообработки и может быть использовано в производстве проволоки, ленты и других длинномерных изделий. Длинномерное изделие нагревают до температуры аустенизации, пропускаются через диафрагму, которая препятствует контакту горячего печного газа с закалочной средой. При этом время нахождения изделия на воздухе не превышает 3 с. Затем изделие пропускают через водный раствор высокомолекулярных веществ и охлаждают со скоростью 50-130°/с до температуры ниже температуры распада среды. Закалочная среда постоянно циркулирует и охлаждается. 1 ил. 1 табл.

| Устройство для модифицирования расплавленного металла | 1989 |

|

SU1705353A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-20—Публикация

1992-04-14—Подача