Изобретение относится к черной металлургии.

Известна шихта для производства агломерата, состоящая из железорудной части, извести и топлива, которая дополнительно содержит до 5% шлама [1] .

При добавке 5% шлама процесс спекания не ухудшается, немного увеличивается вертикальная скорость спекания. Прочность агломерата не ухудшается.

Недостатком указанного технологического решения является снижение содержания железа при вводе шламов в шихту.

Наиболее близким по технической сущности и достигаемому результату является шихта при следующем соотношении компонентов, мас. % : отработанный железохромовый катализатор 2-8; топливо 5,5-7; известняк 10-13; окалина 5-7; железорудная часть - остальное [2] .

Недостатками приведенной шихты являются, во-первых, высокий температурно-тепловой уровень процесса спекания агломерата с использованием оксидов хрома в шихте, что требует повышенного расхода топлива, во-вторых, низкая прочность агломерата, вызванная тем, что образующаяся жидкая оксидная фаза при сгорании топлива в слое малоподвижна, обладает высокой вязкостью и плохо смачивает частицы железорудной части шихты.

Цель изобретения - повышение механической прочности агломерата как в "холодном" состоянии, так и при восстановлении и утилизации отходов металлургического производства.

Это достигается тем, что шихта для производства агломерата вместо тугоплавких отходов типа железохромового катализатора содержит смесь доменного, сталеплавильного и прокатного шламов и колошниковой пыли при следующем соотношении компонентов, мас. % :

Смесь шламов и колошниковой пыли 6-17 Прокатная окалина 8-10 Топливо 2-5 Известняк 8-14 Железорудная часть Остальное.

Шламы и колошниковая пыль взяты в соотношении 1(0,8-1,8) соответственно.

Суть явлений, протекающих при вводе смеси отходов металлургического производства, заключается в формировании спека в начальном периоде агломерации.

Основной задачей начального периода агломерации является обеспечение интенсивного протекания жидкофазного спекания. Ввод смеси шламов и колошниковой пыли, имеющей температуру плавления 1100-1140оС в начальном периоде агломерации, обеспечивает появление зародышей жидкой фазы под действием внешнего источника тепла. Интенсивное жидкофазное спекание достигается при определенном сочетании внешнего и внутреннего источников тепла. Углерод, содержащийся в отходах металлургического производства, способствует интенсификации указанного процесса, что обеспечивает повышение прочности верхней части аглоспека.

Состав расплава в данном техническом решении определяется соотношением в смеси шламов и колошниковой пыли, а количество расплава - содержанием смеси шламов и колошниковой пыли в агломерационной шихте. Регламентирование пределов содержания смеси шламов и колошниковой пыли в шихте связано с тем, что при снижении содержания ниже 6 мас. % , количества образующего расплава в верхней части агломерационного слоя недостаточно для организации жидкофазного спекания и упрочнения материала.

При увеличении содержания смеси выше 17 мас. % образуется чрезмерное количество расплава, приводящее к растягиванию по высоте зоны пластического состояния и плавления из-за низких температур размягчения углеродсодержащих отходов.

Снижение содержания в шихте прокатной окалины ниже 8 мас. % приводит к снижению содержания железа в агломерате. При увеличении содержания выше 10 мас. % происходит повышение температуры плавления шихты и увеличение температурно-теплового уровня аглопроцесса, что требует повышенного расхода топлива.

Снижение содержания топлива в шихте ниже 2 мас. % не обеспечивает осуществления процесса спекания, что приводит к снижению прочностных характеристик агломерата. Увеличение содержания топлива в аглошихте выше 5 мас. % приводит к снижению холодной прочности агломерата из-за увеличения содержания закиси железа.

Регламентирование содержания известняка в аглошихте связано с тем, что при снижении содержания ниже 8 мас. % в доменном процессе необходим дополнительный ввод известняка, что приводит к увеличению расхода кокса и снижению производительности печи. Увеличение содержания известняка выше 14 мас. % приводит к снижению прочностных свойств агломерата.

Регламентирование соотношения содержания в смеси шламов и колошниковой пыли вызвано тем, что при снижении соотношения ниже 1: 0,8 приводит к увеличению влагоемкости шихты и увеличению расхода топлива на зажигание аглошихты. При увеличении соотношения выше 1: 0,8 увеличивается, с одной стороны, содержание пустой породы в агломерате, а, с другой, повышается температура плавления материала, что приводит к невозможности организации жидкофазного спекания в верхней части аглошихты на конвейерной машине.

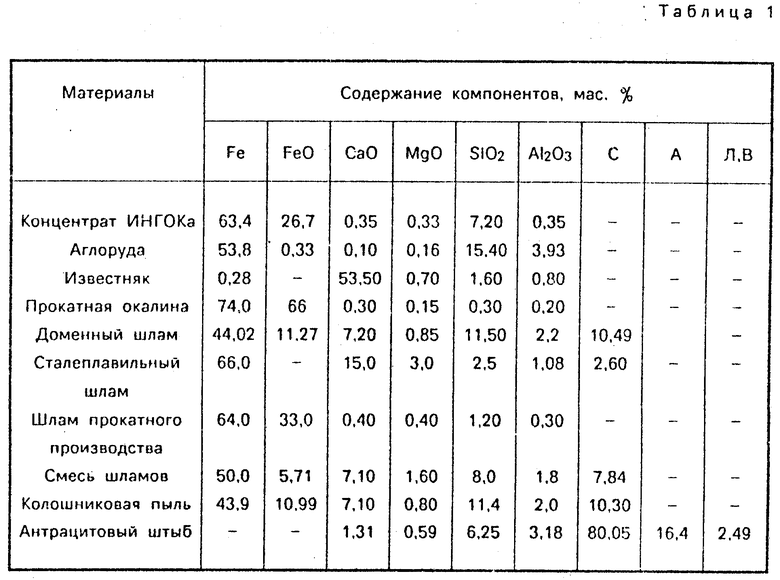

В идентичных условиях КБЖРК был проведен сопоставительный анализ технико-экономических показателей получения агломерата из предлагаемой шихты и прототипа. В качестве исходных материалов использовались отходы металлургических производств, известняк, антрацитовый штыб, аглоруда и железорудный концентрат, химический состав которых приведен в табл. 1.

Смесь шламов и колошниковая пыль предварительно смешивались в заданном соотношении. Исходные шихтовые материалы дозировались таким образом, чтобы состав шихты соответствовал пределам заявляемой шихты так и вне их, после чего они смешивались, увлажнялись, окомковывались и загружались на конвейерную агломерационную машину и обрабатывались по технологическому режиму, действующему на КБЖРК.

Исследование влияния пределов параметров заявляемого состава шихты на показатели процесса получения агломерата проводилось в два этапа.

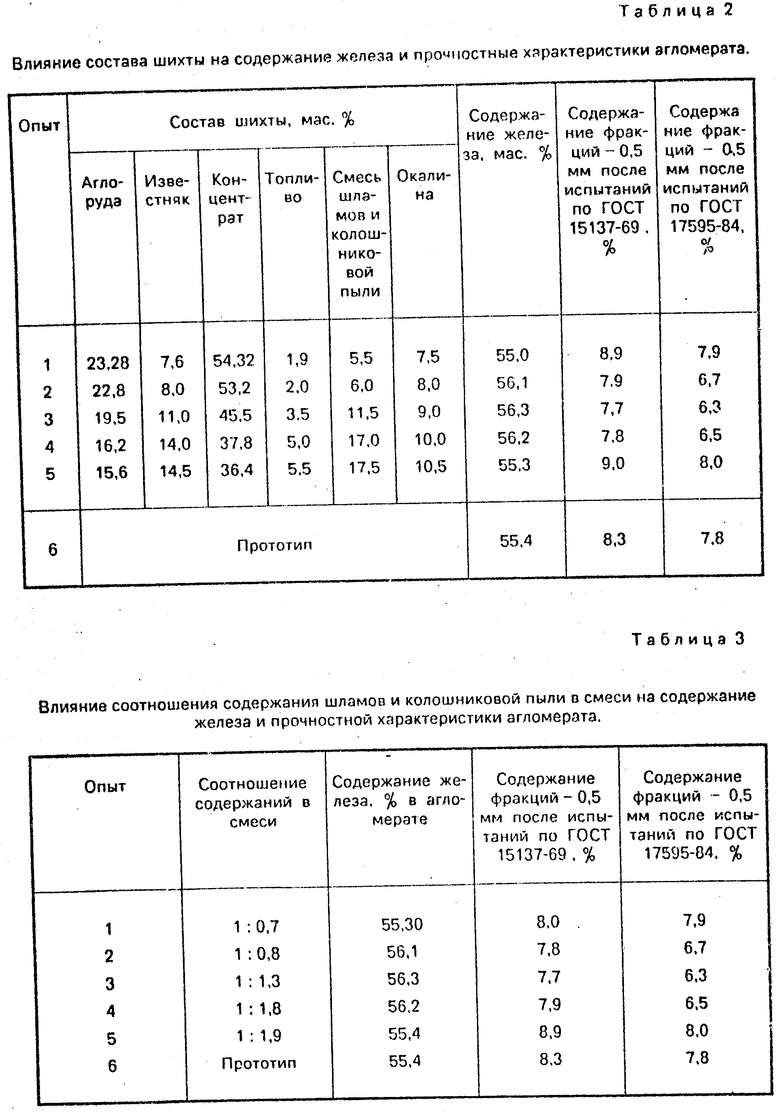

В табл. 2 и 3 показаны полученные на первом и втором этапах значения контролируемых параметров при варьировании значений содержаний компонентов шихты и соотношения содержаний шламов и колошниковой пыли в смеси.

Из табл. 2 и 3 следует, что отклонения величин граничных значений заявляемых параметров как в сторону увеличения, так и в сторону уменьшения приводит к ухудшению показателей в процессе получения агломерата. (56) 1. Hutnik (CSSR), 1969, 19, N 2, 41-43.

2. Авторское свидетельство СССР N 1303626, кл. С 22 В 1/16, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА | 1992 |

|

RU2009222C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| Шихта для производства железорудного агломерата | 2020 |

|

RU2752794C1 |

| Шихта для производства задувочного агломерата | 2018 |

|

RU2679811C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2763838C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ВЫСОКООСНОВНОГО АГЛОМЕРАТА | 1999 |

|

RU2146297C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

Использование: изобретение относится к черной металлургии. Сущность: шихта содержит смесь доменного, сталеплавильного и прокатного шламов и колошниковой пыли при следующем соотношении компонентов, мас. % : смесь шламов и колошниковой пыли 6 17; прокатная окалина 8 10; топливо 2 5; известняк 8 - 14; железорудная часть - остальное и соотношение шламов и колошниковой пыли в смеси 1 : (0,8 1,8) соответственно. 1 з. п. ф-лы, 3 табл.

Смесь шламов и колошниковой пыли 6,0 - 17,0

Прокатная окалина 8,0 - 10,0

Топливо 2,0 - 5,0

Известняк 8,0 - 14,0

Железорудный материал Остальное

2. Шихта по п. 1, отличающаяся тем, что шламы и колошниковая пыль взяты в соотношении 1,0: (0,8 - 1,8), соответственно.

Авторы

Даты

1994-03-15—Публикация

1992-04-15—Подача