Изобретение относится к области черной металлургии, в частности к производству железорудного агломерата.

Известна «Шихта для производства агломерата» [1] (патент на изобретение РФ № 1529738, МПК5 С22В1/16, опубл. 27.09.1995), включающая химотходы, окалину, колошниковую пыль, шламы доменного производства, известняк, коксовую мелочь, дополнительно содержит ванадийсодержащий шлам тепловых электростанций с содержанием CaO 10% при следующем соотношении ингредиентов, мас. %: химотходы 8-15, окалина 35-55, колошниковая пыль 10-15, шламы доменного производства 8-15, известняк 3,5-9,0, коксовая мелочь 4,2-4,6 и ванадийсодержащий шлам ТЭС 2-25, причем 40- 60% ванадийсодержащего шлама ТЭС имеет размер частиц менее 0,1 мм.

Недостатком такой шихты является недостаточная прочность агломерата, что приводит к ухудшению газопроницаемости столба доменной шихты из-за раннего разрушения кусков в верхних горизонтах доменной печи.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является «Шихта для производства агломерата» [2] (патент на изобретение РФ № 2009221, МПК8 С22В 1/24, опубл. 15.03.1994), содержащая железорудный материал, топливо, известняк и отходы металлургического производства, включающие прокатную окалину, причем в качестве отходов металлургического производства она дополнительно содержит предварительно подготовленную смесь шламов доменного, сталеплавильного, прокатного производств и колошниковой пыли при следующем соотношении компонентов, мас. %: смесь шламов и колошниковой пыли 6,0 - 17,0, прокатная окалина 8,0 - 10,0, топливо 2,0 - 5,0, известняк 8,0 - 14,0, железорудный материал - остальное, при том, что шламы и колошниковая пыль взяты в соотношении 1,0: (0,8 - 1,8), соответственно.

Недостатком приведенной шихты является использование в качестве флюсов только известняка - без возможности снижения его расхода и получения агломерата высокой прочности.

Техническим результатом настоящего изобретения является повышение содержания ванадия и марганца в аглошихте и в готовом агломерате, что приводит к улучшению и жидкоподвижности доменных шлаков и повышение содержания ванадия и коэффициента извлечения ванадия в доменной плавке.

Указанный технический результат достигается тем, что шихта для производства железорудного агломерата, содержит железосодержащие материалы, ванадийсодержащие материалы, флюс и твердое топливо, дополнительно содержит концентрат железомарганцевый при следующем соотношении компонентов, мас.%: флюс 2,0 – 20,0, концентрат железомарганцевый 0,5 – 20,0, твердое топливо и/или субституты 1,0 – 10,0, ванадийсодержащие материалы 2,0– 40,0, железосодержащие материалы остальное.

При этом в качестве ванадийсодержащих материалов она содержит подготовленные конвертерные шлаки в виде шлака монопроцесса и/или ванадийсодержащего конвертерного шлака (ВКШ) и/или шлака дуплекс-процесса – стального конвертерного шлака (СКШ) и/или смеси на их основе и/или концентрат высокотитанистый, а в качестве железосодержащих материалов она содержит отсев агломерата, металлургические пыли и шламы и продукты переработки отвальных шлаков в виде металлопродукты.

Кроме того, в качестве твердого топлива она содержит кокс, а в качестве флюсов - известняк.

Концентрат железомарганцевый (ЧМЗ) является продуктом от переработки ванадиевого шлака АО «Чусовской металлургический завод».

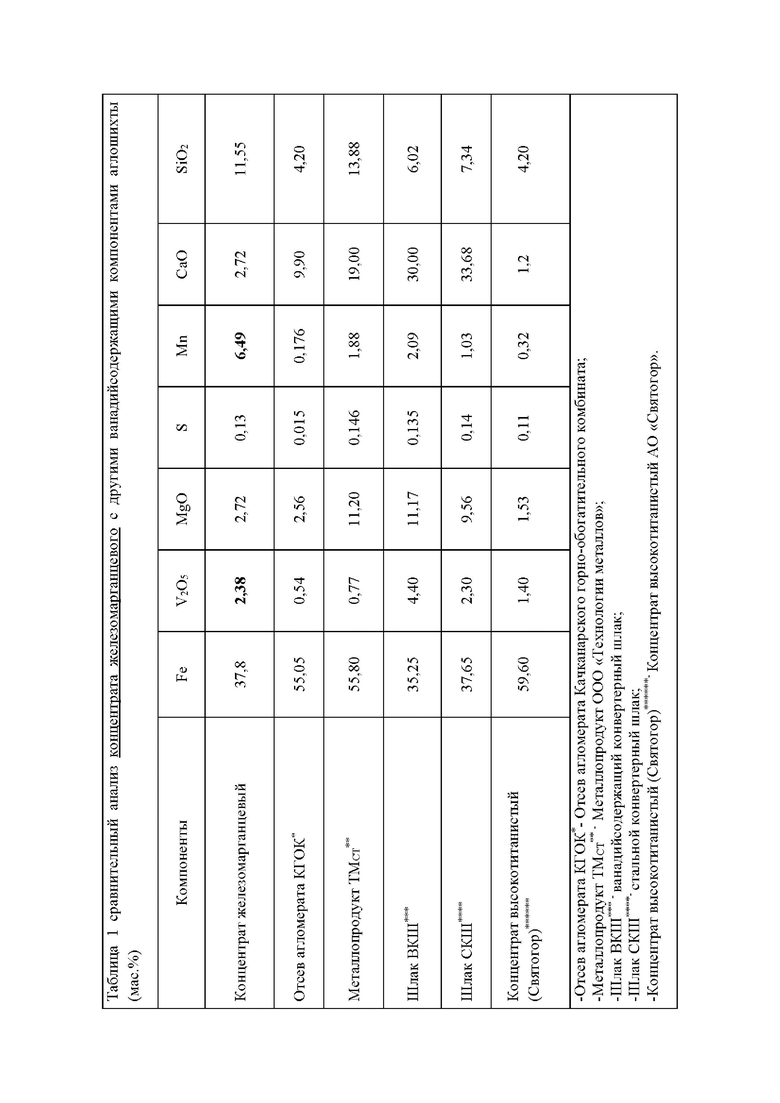

Концентрат железомарганцевый (ЧМЗ) имеет следующий состав мас.%:

Fe 25 – 45; V2O5 2,0 – 4,5; MgO 1,0 – 3,5; Мn 5,0 – 12,0; CaO 0,4 – 3,5; SiO2 10,0 – 22,0.

Введение в агломерационную шихту концентрата железомарганцевого в количестве 5-200 кг/т агломерата позволяет улучшить технико-экономические показатели процесса агломерации (увеличить производительность агломашин, повысить содержание ванадия и марганца в агломерате). При использовании в шихте концентрата железомарганцевого менее 5 кг/т агломерата (менее 0,5 мас.%) приводит к отсутствию эффективности его использования, а при использовании его более 200 кг/т агломерата (более 20,0 мас.%) приводит к снижению содержания железа в агломерате.

В соответствии с опытно-промышленными испытаниями, подача в аглошихту концентрата железомарганцевого осуществлялась в чистом виде по рядовой технологии.

В качестве ванадийсодержащих материалов используются подготовленные конвертерные шлаки (шлак монопроцесса – ванадийсодержащий конвертерный шлак (ВКШ), шлак дуплекс-процесса – стальной конвертерный шлак (СКШ)) и смеси на их основе, и/ или концентрат высокотитанистый.

Ванадийсодержащие материалы вводятся в состав шихты для повышения прихода ванадия в агло-доменный передел, а также для корректировки содержания химических элементов в агломерате до требуемых значений.

Снижение содержания в шихте ванадийсодержащих материалов менее 2,0 мас.% приводит к незначительному привлечению ванадия в аглошихту, а при увеличении содержания в шихте ванадийсодержащих материалов более 40,0 мас.% возникает необходимость (например, по содержанию хрома) вывода из состава шихты других составляющих, что не позволяет с максимальным эффектом использовать их преимущества.

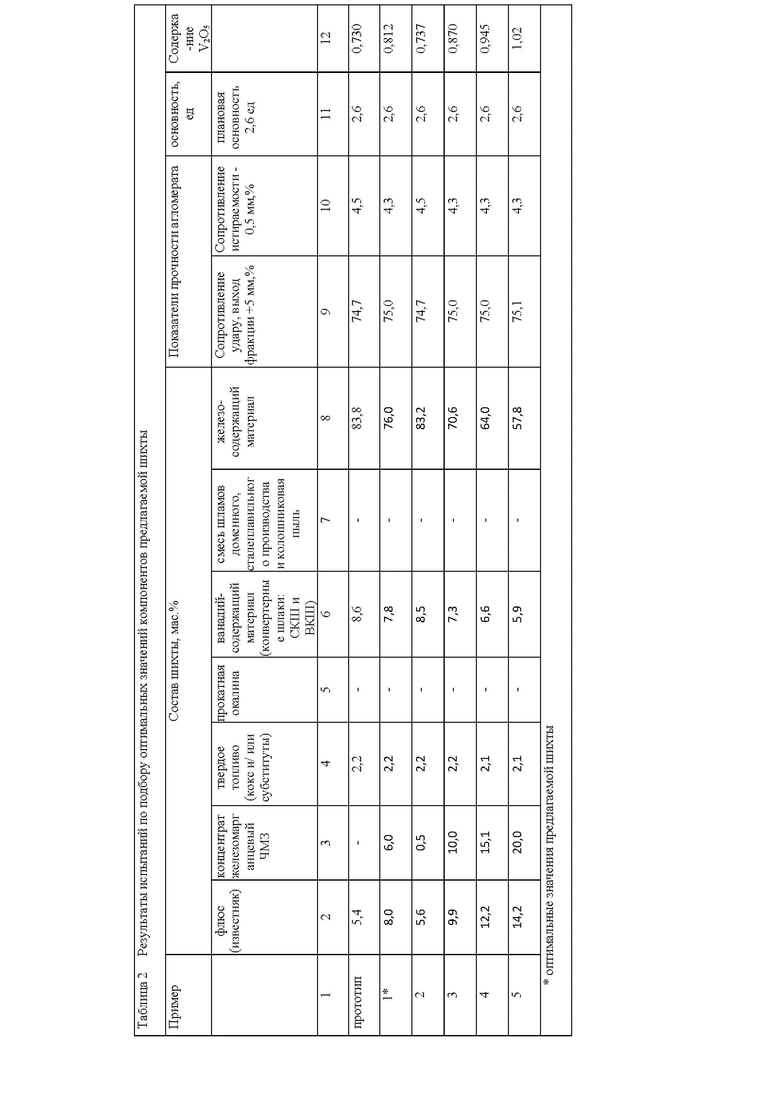

Пределы содержания ванадийсодержащих материалов 2,0 – 40,0%, концентрата железомарганцевого - 0,5 – 20,0% получены опытно-экспериментальным путем, т.к. именно при таких соотношениях были получены наилучшие показатели производства агломерата.

Кокс в шихте используют в качестве основного твердого топлива. Снижение содержания в шихте твердого топлива – кокса менее 1,0 мас.% приводит к изменению газодинамического и температурного режима агломерации. Увеличение содержания в шихте твердого топлива более 10,0 мас.% приводит также к изменению газодинамического и температурного режима агломерации.

Использование в качестве твердого топлива субститутов позволяет снизить расход кокса при агломерации. В качестве заменителей кокса (субститутов) возможно использование полукокса, энергетических углей, брикетов из углеродсодержащих материалов и других компонентов с высоким содержанием углерода.

При использовании в шихте флюса на основе известняка менее 2,0 мас.% приводит к снижению расхода кокса при агломерации, а при увеличении содержания в шихте флюсов более 20,0 мас.% приводит к увеличению расхода кокса.

Пример.

Предложенную шихту для производства железорудного агломерата изготавливают следующим образом: флюс, концентрат железомарганцевый, твердое топливо, ванадийсодержащие материалы, железосодержащие материалы смешивали, увлажняли, окомковывали и спекали на агломерационной машине. Химический состав концентрата железомарганцевого показан в таблице №1 (см. в графической части). Зажигание шихты проводили продуктами горения природного газа в смеси с воздухом с температурой 1100-1200°С. После охлаждения агломерат подвергали испытаниям в барабане для определения механической прочности. После обработке в барабане материал рассеивали на ситах для определения количества фракции +5,0 и -0,5 мм. Прочность агломерата оценивали по выходу фракции более 5 мм, характеризующую показатель сопротивления истиранию. Результаты испытаний приведены в таблице №2 (см. в графической части).

На основании опытно промышленных испытаний были определены оптимальные объёмы участия концентрата железомарганцевого ЧМЗ в шихте агломерата (железофлюса), которые составили 6 мас.% (на основании таблицы №2, опыт № 1), при этом увеличение механической прочности железофлюса от базового периода составило 0,3% (при сравнении примера с опытом «прототип»), таблица №2). При снижении доли участия концентрата железомарганцевого ЧМЗ снижается механическая прочность железофлюса (на основании сравнения опытов при снижении расхода концентрата железомарганцевого ЧМЗ в таблице № 2).

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении. Следовательно, предлагаемое изобретение соответствует критерию «изобретательский уровень».

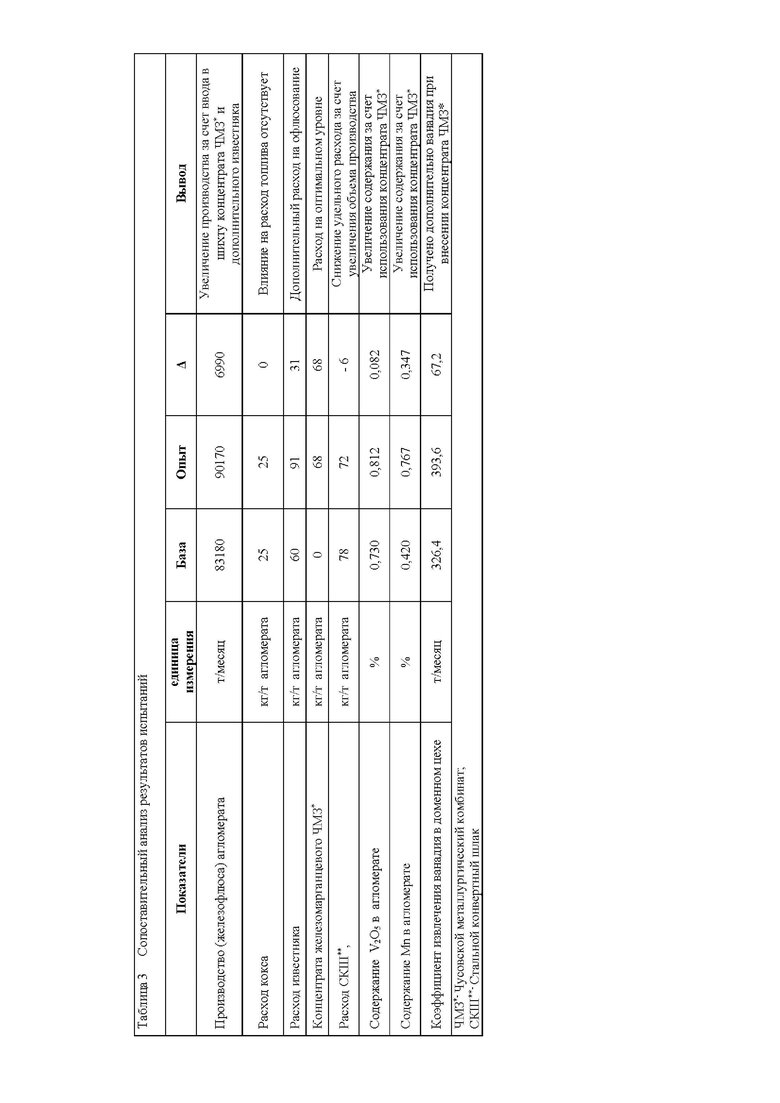

По результатам опытно-промышленного спекания (таблица 3 - см. в графической части) при расходе концентрата железомарганцевого ЧМЗ 60 кг/т шихты получено.

- увеличение содержания V2O5 в агломерате на 0,082% абс, при использовании 1 т. концентрата дополнительно вносить в шихту 0,013 т ванадия.

- повышение содержания Mn в агломерате на 0,347% абс.; при использовании 1 т концентрата замещается 0,25 т марганцевого агломерата ВГОК (Высокогорский горно-обогатительный комбинат).

- при использовании 1 т. концентрата замещается 0,59 т окатышей ЕВРАЗ КГОК (Качканарский горно-обогатительный комбинат).

Опытная проработка в АО «Чусовской металлургический завод» и использование предлагаемого технического решения в АО «ЕВРАЗ Нижнетагильский металлургический комбинат» подтверждает соответствие критерию «промышленная применимость изобретения».

Источники информации

[1] Патент на изобретение РФ № 1529738, МПК5 С22В1/16, опубл. 27.09.1995).

[2] Патент на изобретение РФ № 2009221, МПК8 С22В 1/24, 2006 опубл. 15.03.1994).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства железорудного агломерата | 2020 |

|

RU2752794C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2763838C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Шихта для производства ванадиевого чугуна | 2019 |

|

RU2712792C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВАНАДИЕВОГО ЧУГУНА | 2011 |

|

RU2515709C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

Изобретение относится к области черной металлургии, в частности к производству железорудного агломерата. Шихта для производства железорудного агломерата содержит железосодержащие материалы, ванадийсодержащие материалы, флюс, твердое топливо и концентрат железомарганцевый, при следующем соотношении компонентов, мас.%: флюс 2,0-20,0; концентрат железомарганцевый 0,5-20,0; твердое топливо 1,0-10,0; ванадийсодержащие материалы 2,0-40,0; железосодержащие материалы остальное. В качестве твердого топлива шихта содержит кокс и/или субституты. В качестве ванадийсодержащих материалов она содержит конвертерные шлаки в виде шлака моно-процесса и/или ванадийсодержащего конвертерного шлака (ВКШ), и/или шлака дуплекс-процесса – стального конвертерного шлака (СКШ) и/или смеси на их основе и/или концентрат высокотитанистый. В состав концентрата железомарганцевого входит, мас.%: Fe 25-45; V2O5 2,0-4,5; MgO 1,0-3,5; Мn 5,0-12,0; CaO 0,4-3,5; SiO2 10,0-22,0. Обеспечивается повышение содержания ванадия и марганца в аглошихте и в готовом агломерате, что приводит к улучшению и жидкоподвижности доменных шлаков и повышению содержания ванадия и коэффициента извлечения ванадия в доменной плавке. 5 з.п. ф-лы, 3 табл., 1 пр.

1. Шихта для производства железорудного агломерата, содержащая железосодержащие материалы, ванадийсодержащие материалы, флюс и твердое топливо, отличающаяся тем, что она дополнительно содержит концентрат железомарганцевый, при следующем соотношении компонентов, мас.%:

флюс 2,0-20,0;

концентрат железомарганцевый 0,5-20,0;

твердое топливо 1,0-10,0;

ванадийсодержащие материалы 2,0-40,0;

железосодержащие материалы остальное.

2. Шихта по п.1, отличающаяся тем, что в качестве твердого топлива она содержит кокс и/или субституты.

3. Шихта по п.1, отличающаяся тем, что в качестве ванадийсодержащих материалов она содержит конвертерные шлаки в виде шлака монопроцесса, и/или ванадийсодержащего конвертерного шлака (ВКШ), и/или шлака дуплекс-процесса – стального конвертерного шлака (СКШ), и/или смеси на их основе и/или концентрат высокотитанистый.

4. Шихта по п.1, отличающаяся тем, что в качестве железосодержащих материалов она содержит отсев агломерата, металлургические пыли и шламы и продукты переработки отвальных шлаков в виде металлопродуктов.

5. Шихта по п.1, отличающаяся тем, что в качестве флюса она содержит известняк.

6. Шихта по п.1, отличающаяся тем, что она содержит концентрат железомарганцевый, в состав которого входит, мас.%: Fe 25-45; V2O5 2,0-4,5; MgO 1,0-3,5; Мn 5,0-12,0; CaO 0,4-3,5; SiO2 10,0-22,0.

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1992 |

|

RU2009221C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ (ВАРИАНТЫ) И ШИХТА (ВАРИАНТЫ) ДЛЯ ЕГО ПРОИЗВОДСТВА | 2009 |

|

RU2410448C2 |

| JP 62020833 A, 29.01.1987 | |||

| JP 2002129247 A, 09.05.2002. | |||

Авторы

Даты

2024-06-18—Публикация

2023-09-22—Подача