Изобретение относится к металлургии, конкретнее к подготовке шихты для производства агломерата, используемого в доменном и конвертерном переделах.

Наиболее близкой по технической сущности является шихта для получения агломерата, состав которой приведен в авт. свид. СССР N 992603, кл. C 22 B 1/14, Бюлл. изобр. N 4, 1983 г. Известная шихта состоит из (вес.%):

аглоруда - 62,4

железорудный концентрат - 0,5

шламы - 6,1

колошниковая пыль - 7,0

окалина - 9,4

известняк - 7,4

известь - 2,7

кокс - 4,2

Недостатком известной шихты является низкое значение основности получаемого агломерата и его низкая прочность. Это объясняется макронеоднородностью спека, различным гранулометрическим составом шихты (аглоруда - окалина - колошниковая пыль), многофазность микроструктуры и полиморфными превращениями силикатной связки двухкальциевого силиката. Кроме того, в известной шихте незначительна доля использования железосодержащих отходов.

Технический эффект при использовании изобретения заключается в получении шихты, обеспечивающей получение агломерата с высокой основностью в пределах 2,0 - 5,0 и прочностью.

Указанный технический эффект достигается тем, что шихта для получения высокоосновного агломерата состоит из железосодержащего материала твердого топлива, флюсов и влаги. Желесодержащий материал шихты содержит смесь железорудных концентратов, агломерационный и/или конвертерный, и/или доменный шлам и окалину. Количество шлама в шихте составляет:

Mшл = K • Feобщ./(SiO2 + CaO + MgO + Al2O3),

где Mшл - количество шлама в шихте, кг/т;

Feобщ. - необходимое содержание железа в готовом агломерате, равное 40 - 56 мас.%;

SiO2 - необходимое содержание в готовом агломерате оксида кремния, равное 3-6 мас.%;

CaO - необходимое содержание в готовом агломерате оксида кальция, равное 10 - 30 мас.%;

MgO - необходимое содержание в готовом агломерате оксида магния, равное 2,0 - 6,5 мас.%;

Al2O3 - необходимое содержание в готовом агломерате оксида трехвалентного алюминия, равное 0,5 - 1,5 мас.%;

K - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерата, равный 200 - 500, кг/т.

Количество железосодержащего материала составляет 0,74 - 0,85 от количества шихты, весовые доли компонентов в шихте составляют:

смесь железорудных концентратов - 0,08 - 0,12

шламы - 0,70 - 0,72

окалина - 0,16 - 0,22

топливо - 0,036 - 0,054

флюсы - 0,14 - 0,30

от количества железосодержащего материала в шихте, а количество влаги в шихте составляет 7,6 - 8,9%.

Повышение основности и прочности получаемого агломерата будет происходить за счет оптимизации тепловых условий и интенсификации процессов твердофазного и жидкофазного превращений при агломерации. Кроме того, сказанному способствует необходимое содержание в шихте флюсов в виде известняка и доломита.

Диапазон значений содержания железосодержащего материала в пределах 0,74 - 0,85 от количества шихты объясняется физико-химическими закономерностями процесса спекания агломерационной шихты. Указанный диапазон устанавливается в зависимости от состава шихты, необходимого значения основности и металлургических свойств агломерата.

Диапазон значений содержания в шихте смеси железорудных концентратов в пределах 0,08 - 0,12 от содержания в шихте железосодержащего материала объясняется необходимостью снижения скорости образования легкоплавких эвтектик, образующихся при взаимодействии окалины и шламов в процессе спекания шихты, что позволяет стабилизировать технологию спекания агломерата. При меньших значениях будет происходить уменьшение газопроницаемости шихты и, как следствие, уменьшение производительности агломерата и прочности агломерата. При больших значениях будет происходить смещение эвтектики в сторону тугоплавкой шихты, что приведет в свою очередь к снижению усвояемости оксидов кальция и магния, повышению нестабильности процесса спекания и ухудшению качественных показателей агломератов.

Указанный диапазон устанавливается в зависимости от теплового уровня в агломерационном слое и прочности получаемого агломерата.

Диапазон весовых долей шламов и окалины в зависимости от количества железосодержащего материала в шихте необходимо рассматривать совместно, т.к. их совместное использование в определенных соотношениях позволяет повысить газопроницаемость шихты и газодинамику спекаемого слоя до необходимых значений. Сказанное позволяет повысить прочность агломерата, снизить расход твердого топлива, а также увеличить удельную производительность агломашины.

Увеличение доли окалины свыше 0,22 и снижение доли шлама ниже 0,70 от количества железосодержащего материала в шихте приводит к значительному образованию количества жидкосоставляющей шихты в процессе ее спекания, что вызывает увеличение рыхлости структуры готового агломерата и снижение усвояемости флюсов, имеющихся в шихте.

Снижение доли окалины менее 0,16 и увеличение доли шлама в шихте свыше 0,72 приводит к снижению газопроницаемости слоя спекаемой шихты, к уменьшению количества в ней жидкостных фаз и к нестабильности процесса спекания. Сказанное приводит к уменьшению прочности готового агломерата и производительности агломашины.

Снижение доли флюсов менее 0,14 от количества железосодержащего материала в шихте приводит к уменьшению прочности готового агломерата и к снижению производительности агломашины. Увеличение доли флюсов выше 0,30 от количества железосодержащего материала шихты приводит к повышению доли недопека шихты и к снижению прочностных характеристик агломерата. Сказанное приводит к нестабильности процесса спекания шихты и к снижению производительности агломашины.

Снижение доли топлива менее 0,036 от количества железосодержащего материала в шихте приводит к снижению прочности агломерата вследствие уменьшения количества жидкофазных превращений в спеке и нестабильности процесса спекания агломерата.

Увеличение доли топлива более 0,054 от количества железосодержащего материала в шихте приводит к перерасплавлению агломерата, заполнению расплавом колосникового поля агломашины, к снижению газопроницаемости спека и к снижению производительности агломашины.

Снижение содержания влаги в шихте менее 7,6% приводит к недоомкованию аглошихты, к снижению газопроницаемости слоя шихты, к ухудшению усвояемости флюсов, а также к снижению производительности агломашины и прочности агломерата. Увеличение содержания влаги в шихте более 8,9% приводит к переувлажнению шихты, дополнительному расходу топлива, к нестабильности процесса спекания агломерата, а также к снижению производительности и качества спекания агломерата.

Диапазон значений эмпирического коэффициента K в пределах 200 - 500 объясняется физико-химическими закономерностями спекания агломерата и его эксплуатационными характеристиками. При меньших значениях увеличивается интенсивность размягчаемости агломерата в металлургическом агрегате, что приводит к чрезмерному увеличению количества образующегося шлака. При больших значениях снижается обессеривающая способность образующегося шлака в металлургическом агрегате.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой шихты с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Пример. Перед спеканием агломерационной шихты в смесь железорудных концентратов добавляют шлам конвертерного и/или доменного, и/или агломерационного производства, а также окалину, добавляют отсев агломерата, твердое топливо в виде угля, антрацитных штыбов, коксовой мелочи и т.д., затем добавляют флюсы в виде смеси известняка и доломита, например, в соотношении 1: 1. Далее шихту перемешивают и увлажняют. Готовую агломерационную шихту при помощи двух барабанных питателей последовательно подают на движущиеся спекательные тележки двумя слоями толщиной 320 - 380 мм. Толщина слоев может быть одинаковой или различной. Содержание твердого топлива и влаги в слоях шихты также может быть одинаковым или различным. Затем слой шихты зажигается при помощи зажигательного горна. Под движущимися спекательными тележками агломерационной машины создается разрежение в пределах 650 - 850 мм вод. столба. Скорость перемещения спекательных тележек составляет 2,8 - 3,8 м/мин. Производительность агломерационной машины составляет 280 - 360 т/час.

Количество шлама в шихте составляет:

Mшл = K • Feобщ/(SiO2 + CaO + MgO + Al2O3),

где Mшл - количество шлама в шихте, кг/т;

Feобщ - необходимое содержание железа в готовом агломерате, равное 40 - 56 мас.%;

SiO2 - необходимое содержание в готовом агломерате оксида кремния, равное 3 - 6 мас.%;

CaO - необходимое содержание в готовом агломерате оксида кальция, равное 10 - 30 мас.%;

MgO - необходимое содержание в готовом агломерате оксида магния, равное 2,0 - 6,5 мас.%;

Al2O3 - необходимое содержание в готовом агломерате оксида трехвалентного алюминия, равное 0,5 - 1,5 мас.%;

K - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерата и его эксплуатационные характеристики, равный 200 - 500, кг/т.

Количество железосодержащего материала составляет 0,74 - 0,85 от количества шихты, весовые доли компонентов в шихте составляют:

смесь железорудных концентратов - 0,08 - 0,12

шламы - 0,70 - 0,72

окалина - 0,16 - 0,22

топливо - 0,036 - 0,054

флюсы - 0,14 - 0,30

от количества железосодержащего материала, а количество влаги в шихте составляет 7,6 - 8,9%.

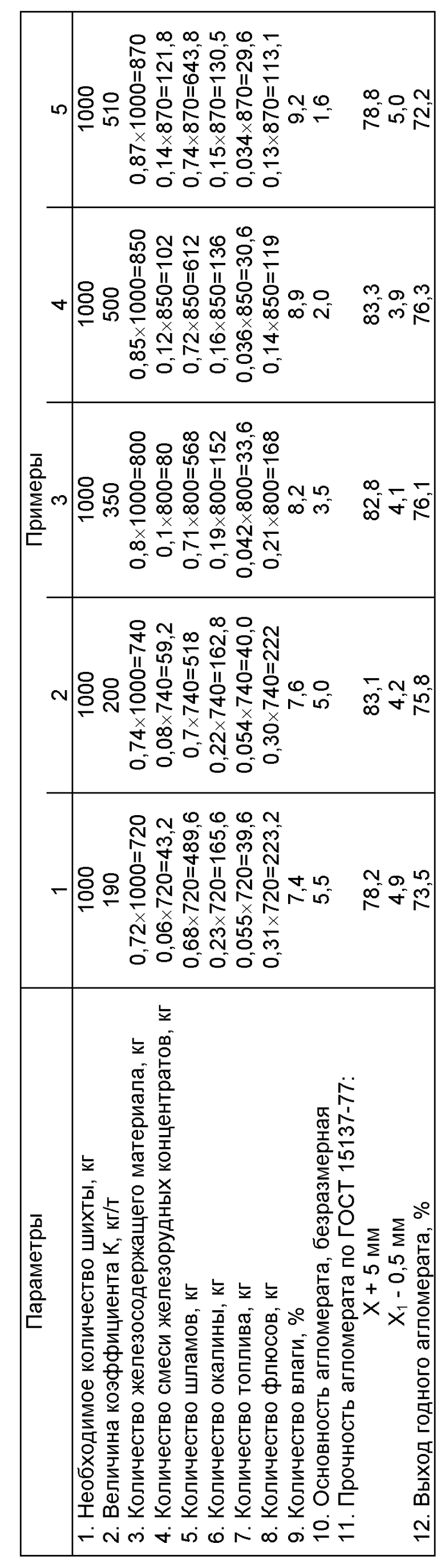

В таблице приведены примеры осуществления изобретения. Примеры приведены в расчете на 1000 кг необходимого количества шихты.

В первом и пятом примерах вследствие несоответствия количеств долей компонентов в шихте необходимым значениям не обеспечивается необходимая основность готового агломерата, имеет низкую прочность на удар, а также происходит снижение выхода годного агломерата.

В оптимальных примерах 2-4 обеспечивается повышение основности агломерата до необходимых значений в пределах 2-5, увеличивается прочность и выход годного агломерата.

Повышенная основность агломерата позволяет обеспечить более широкие возможности для увеличения расходов неофлюсованных окатышей в доменной шихте и оптимизации шлакового режима доменной плавки. Высокая прочность агломерата и низкое содержание мелочи в нем позволяет снизить расход кокса на выплавку чугуна и повысить производительность доменной печи.

Кроме того, высокоосновной агломерат в отличие от обычного может использоваться в сталеплавильном процессе, например, в конвертерном, в качестве шлакообразующего материала и интенсификатора процесса шлакообразования в сталеплавильном агрегате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАТА С РАЗЛИЧНОЙ ОСНОВНОСТЬЮ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2002 |

|

RU2221880C2 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

| Способ получения высокоосновного агломерата и высокоосновный агломерат, полученный данным способом | 2023 |

|

RU2808855C1 |

| СПОСОБ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2303070C2 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2002 |

|

RU2228375C1 |

| ВЫСОКООСНОВНЫЙ АГЛОМЕРАТ | 1999 |

|

RU2146296C1 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

Использование: изобретение относится к металлургии, конкретнее к подготовке сырья для доменного и конвертерного передела. Сущность: железосодержащий материал шихты содержит смесь железорудных концентратов, агломерационный и/или конвертерный, и/или доменный шлам и окалину. Количество шлама в шихте составляет: Mшл = K • Feобщ/(SiO2 + CaO + MgO + Al2O3), где Mшл - количество шлама в шихте, кг/т; Feобщ - необходимое содержание железа в готовом агломерате, равное 40-56 мас.%; SiO2 - необходимое содержание в готовом агломерате оксида кремния, равное 3-6 мас.%; CaO - необходимое содержание в готовом агломерате оксида кальция, равное 10-30 мас.%; MgO - необходимое содержание в готовом агломерате оксида магния, равное 2,0-6,5 мас.%; Al2O3 - необходимое содержание в готовом агломерате оксида трехвалентного алюминия, равное 0,5-1,5 мас.%; К - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерата и его эксплуатационные характеристики, равный 200-500 кг/т. Количество железосодержащего материала составляет 0,74-0,85 от количества шихты, весовые доли компонентов в шихте составляют: смесь железорудных концентратов 0,08-0,12; шламы 0,70-0,72; окалина 0,16-0,22; топливо 0,036-0,054; флюсы 0,14-0,30 от количества железосодержащего материала в шихте, а количество влаги в шихте составляет 7,6-8,9%. Технический результат заключается в получении шихты, обеспечивающей получение агломерата с высокой основностью в пределах 2,0-5,0 и прочностью. 1 табл.

Шихта для получения высокоосновного агломерата, состоящая из железосодержащего материала, твердого топлива, флюса и влаги, отличающаяся тем, что железосодержащий материал состоит из смеси железорудных концентратов, агломерационного и/или конвертерного, и/или доменного шлама и окалины, при этом количество шлама в шихте составляет

Mшл = K • Feобщ / (SiO2 + CaO + MgO + Al2O3),

где Mшл - количество шлама в шихте, кг/т;

Feобщ - необходимое содержание железа в готовом агломерате, равное 40 - 56 мас.%;

SiO2 - необходимое содержание в готовом агломерате оксида кремния, равное 3 - 6 мас.%;

CaO - необходимое содержание в готовом агломерате оксида кальция, равное 10 - 30 мас.%;

MgO - необходимое содержание в готовом агломерате оксида магния, равное 2,0 - 6,5 мас.%;

Al2O3 - необходимое содержание в готовом агломерате оксида трехвалентного алюминия, равное 0,5 - 1,5 мас.%;

K - эмпирический коэффициент, характеризующий физико-химические закономерности спекания агломерата и его эксплуатационные характеристики, равный 200 - 500 кг/т,

причем количество железосодержащего материала составляет 0,74 - 0,85 от количества шихты, весовые доли компонентов в шихте составляют:

Смесь железорудных концентратов - 0,08 - 0,12

Шламы - 0,70 - 0,72

Окалина - 0,16 - 0,22

Топливо - 0,036 - 0,054

Флюс - 0,14 - 0,30

от количества железосодержащего материала в шихте, а количество влаги в шихте составляет 7,6 - 8,9%.

| Шихта для производства офлюсованного агломерата | 1981 |

|

SU992603A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1992 |

|

RU2009221C1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2000-03-10—Публикация

1999-07-06—Подача