Изобретение относится к черной металлургии.

Известен способ получения окатышей, включающий дозировку и смешивание компонентов шихты, содержащей железорудный концентрат, кальцийсодержащий флюс и отходы металлизованных окатышей, ее окомкование, сушку и подогрев окатышей при температурах до 320оС и 600-1200оС соответственно с последующим окислительным обжигом, температуру окислительного обжига изменяют от 1250 до 1050оС прямо пропорционально изменению в шихте содержания смеси кальцийсодержащего флюса и отходов металлизованных окатышей от 0,5 до 3,5 мас. % , а отношение содержаний оксида кальция к железу общему в смеси изменяют в пределах 0,4-1,2 [1] .

Недостатком указанного технического решения является низкая прочность окисленных окатышей из-за осуществления процесса упрочнения в твердой фазе. В качестве железосодержащего материала используются только отходы металлизованных окатышей, на измельчение которых требуются высокие энергетические затраты.

Наиболее близким по технической сущности и достигаемому результату является способ производства обожженных окатышей, при котором смешивают обожженные MgO-содержащие минералы, кокс и окалину, подвергают эту смесь измельчению, затем смешивают с железной рудой и из полученной шихты изготавливают окатыши, которые подвергают обжигу на конвейерной машине. Содержание MgO в окатышах варьируют в пределах 1-4 мас. % [2] .

Предлагаемый способ по сравнению с аналогом обладает рядом преимуществ, а именно полученные окатыши обладают лучшей стойкостью против разрушения в процессе восстановления при 400-600оС в верхней части доменной печи. В шихте окатышей содержится твердое топливо, которое позволяет частично перейти от твердофазного спекания к жидкофазному.

Однако, наряду с преимуществами данный способ имеет ряд существенных недостатков. Ввод обожженных MgO-содержащих минералов в шихту окатышей, обеспечивая достаточную прочность влажного окомкованного материала, приводит к значительному разрушению окатышей при сушке и нагреве за счет разложения гидратов магния. Кроме этого, измельчение прокатной окалины, кокса и флюса требует высоких энергетических затрат. Нерегламентированный ввод твердого топлива в шихту окатышей приводит к их расплавлению при обжиге, снижая производительность процесса получения окатышей. Повышая стойкость окатышей при восстановлении в интервале температур 400-600оС, ввод MgO-содержащего флюса не повышает их стойкость на стадии восстановления магнетита в вюстит, протекающей при более высокой температуре. Наличие твердого топлива в шихте окатышей, с одной стороны, увеличивает содержание пустой породы и вредных примесей за счет золы кокса, с другой, увеличивая пористость окатышей, снижает их прочностные свойства в холодном состоянии.

Цель изобретения - утилизация в процессе производства окатышей ранее не утилизированных материалов, например шламов мокрой газоочистки доменного, сталеплавильного и прокатного производства, содержащих 90-97% фракций - 40 мкм до 50% Fe, 8% СаО, 1,9% MgO, 10% С, и за счет этого, с одной стороны, улучшить экологическую обстановку в металлургическом производстве, снизить затраты на измельчение шихтовых материалов и их расход на производство окатышей, с другой, повысить металлургические свойства железорудных окатышей, в частности "холодную" и "горячую" прочности сырья.

Указанная цель достигается за счет того, что шламы мокрой газоотчистки предварительно смешивают с известняком до получения влажности смеси 8-10% , затем в полученную смесь вводят бентонит до соотношения содержаний оксидов железа, кальция, кремния и твердого углерода 1(1,4-2): (0,3-0,7): (0,1-0,3) соответственно, совместно измельчают и смешивают с железорудным концентратом в соотношении 1(9-19). Предлагаемая совокупность признаков позволяет использовать неподготовленные по влажности шламы мокрой газоотчистки, содержащие 20-25% воды, снизить расход железорудного концентрата и известняка и повысить прочностные характеристики обожженных окатышей.

Ежегодно только в условиях металлургического завода им. Г. И. Петровского образуется 180-220 тыс. т шламов мокрой газоотчистки, из которых утилизируется при получении агломерата лишь половина. Оставшаяся часть отходов не используется и выбрасывается в отвалы из-за отсутствия стадии их подготовки по влажности, химическому и гранулометрическому составу. Использование мелкодисперсных отходов в агломерационном производстве приводит к снижению производительности процесса. В данном техническом решении предлагается использование мелкодисперсных отходов при получении железосодержащих окатышей.

Для использования данного вида отходов их влажность не должна превышать 10% . Увеличение содержания влаги в материале выше 10% приводит к нарушению технологического процесса из-за заростания "течек" в приемных бункерах и на стадии транспортировки материалов к измельчительным агрегатам. Поэтому шламы предварительно смешиваются с известняком. Нижний предел содержания влаги в смеси - 8% определен на основании того, что при снижении влажности ниже 8% резко снижается количество оксидов железа и твердого углерода в смеси. Это приводит к увеличению расхода железорудного концентрата и снижению прочностных характеристик окатышей.

Ввод в состав шихты мелкодисперсных отходов металлургического производства в шихту окатышей по предлагаемому способу позволяет снизить затраты энергии на процесс измельчения шихтовых материалов по сравнению с прототипом. Повышение прочностных свойств окатышей не возможно в рамках твердофазного упрочнения материала при обжиге в окислительной атмосфере.

Для улучшения металлургических свойств железосодержащего доменного сырья необходим качественный переход от твердофазного спекания к жидкофазному. Осуществление жидкофазного спекания возможно лишь при определенном количестве, химическом составе расплава и температуре его образования при известном температурном интервале обжига (1250-1320оС).

В изобретении заданы температура плавления, химический состав жидкой оксидной фазы на стадии подготовки шихтовых материалов путем выдерживания соотношения содержаний оксидов железа, кальция, кремния и твердого углерода, равного 1(1,4-2): (0,3-0,7): (0,1-0,3), а количество расплава - на стадии смешивания смеси с железорудным концентратом путем выдерживания количественного соотношения, равного 1(9-19) соответственно.

Регламентирование соотношения содержаний оксидов железа и оксидов кальция связано с тем, что при соотношении менее 1: 1,4 увеличивается жидкоподвижность расплава, приводящая к нарушению структуры слоя материала и, как следствие, снижению производительности процесса. При соотношении содержаний оксидов железа и кальция в смеси выше 1: 2 снижается содержание железа и увеличивается температура плавления смеси, что приводит к протеканию твердофазного упрочнения окатышей и, как следствие, к снижению прочности доменного сырья.

Снижение соотношения содержаний оксидов железа и кремнезема менее 1: 0,3 приводит к образованию волластонитового расплава, а при охлаждении к волластонитовой связке в окатышах, что отрицательно сказывается на прочностные свойства доменного сырья. Кроме этого, при снижении содержания кремнезема, вносимого в смесь за счет бентонита, снижаются прочностные свойства сырых окатышей. Увеличение соотношения содержаний оксидов железа и кремнезема выше 1: 0,7 приводит к увеличению содержаний пустой породы в окатышах, что приводит к ухудшению металлургических свойств обожженных окатышей.

Регламентирование соотношения содержаний оксидов железа и твердого углерода вызвано тем, что при снижении соотношения ниже 1: 0,1 количество тепла, образующегося при сгорании последнего, не достаточно для организации жидкофазного процесса упрочнения окатышей. При этом степень окисленности железа в материале растет и повышается содержание гематита, что является основной причиной разрушения окатышей в доменной печи при восстановлении в результате фазового перехода гематита в магнетит, идущего с изменением объема материала.

Увеличение соотношения содержаний оксидов железа и углерода выше 1: 0,3 приводит к чрезмерному количеству оливинового расплава, приводящего к расплавлению окатышей при обжиге на конвейерной машине.

Регламентирование соотношений содержаний совместно измельченной смеси флюса, бентонита и шламов мокрой газоотчистки, и железорудного концентрата связано с тем, что при снижении соотношения выше 1: 19 количество расплава не достаточно для организации жидкофазного спекания и снижения степени окисленности окатышей, количество которого должно составлять не ниже 5 об. % .

При соотношении ниже 1: 9 количество расплава превышает критическое, при котором происходит потеря формы окатыша.

В идентичных условиях фабрики окомкования ЦГОКа был проведен сопоставительный анализ технико-экономических и качественных показателей получения окатышей по предлагаемому способу и прототипу.

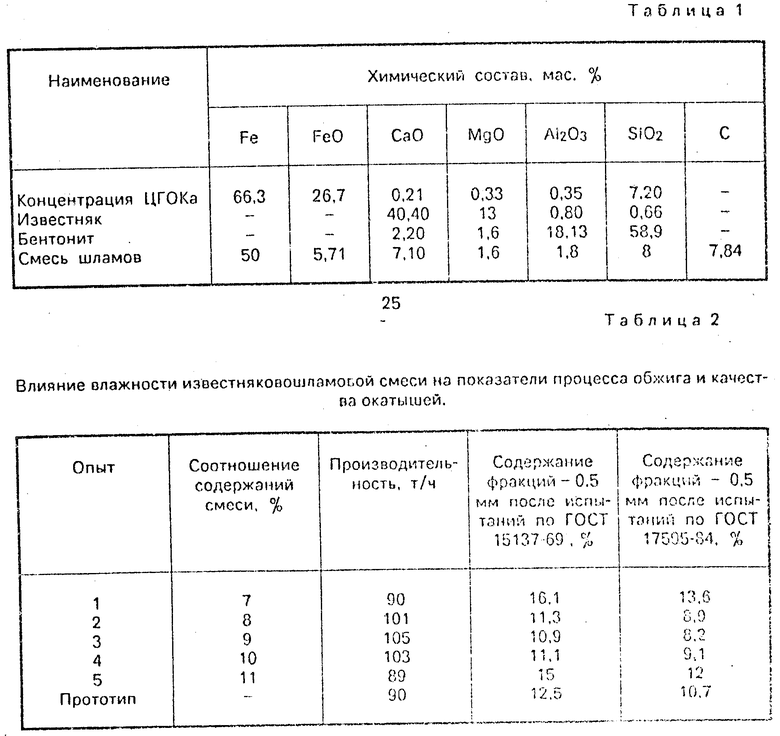

В качестве исходных шихтовых материалов использовались железорудный концентрат, доломитизированный известняк, бентонит и смесь шламов мокрой газоотчистки доменного, сталеплавильного и прокатного производства, химический состав которых приведен в табл. 1.

Смесь шламов перед подачей на измельчение предварительно смешивалась с известняком до получения известняковошламовой смеси с влажностью 8-10% , в полученную смесь подавали бентонит в заданном соотношении, после чего материалы измельчались в шаровых мельницах. Измельченный материал смешивался с железорудным концентратом в заданном соотношении, затем из приготовленной таким образом шихты, содержащей, мас. % : концентрат 84,16; известняк 10,01; бентонит 0,81; смесь шламов 5, получали сырые окатыши на тарельчатом грануляторе, которые обжигались на конвейерной обжиговой машине.

Исследование влияния пределов заявляемых параметров на показатели процесса получения окатышей осуществлялось в пять этапов.

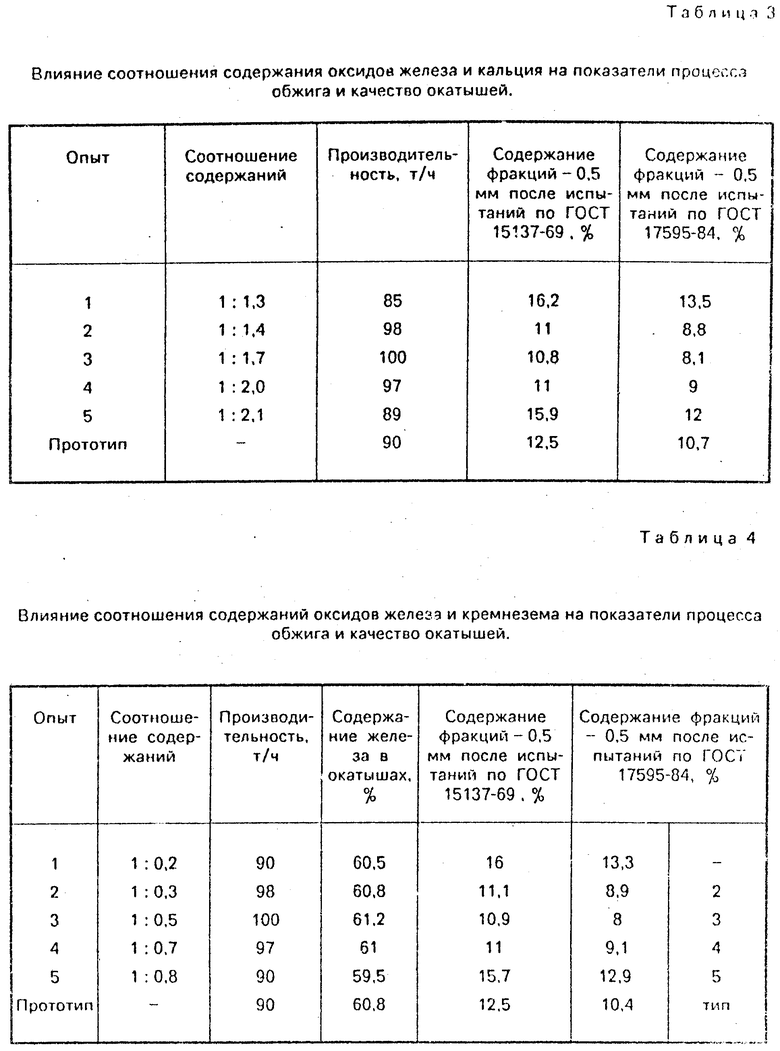

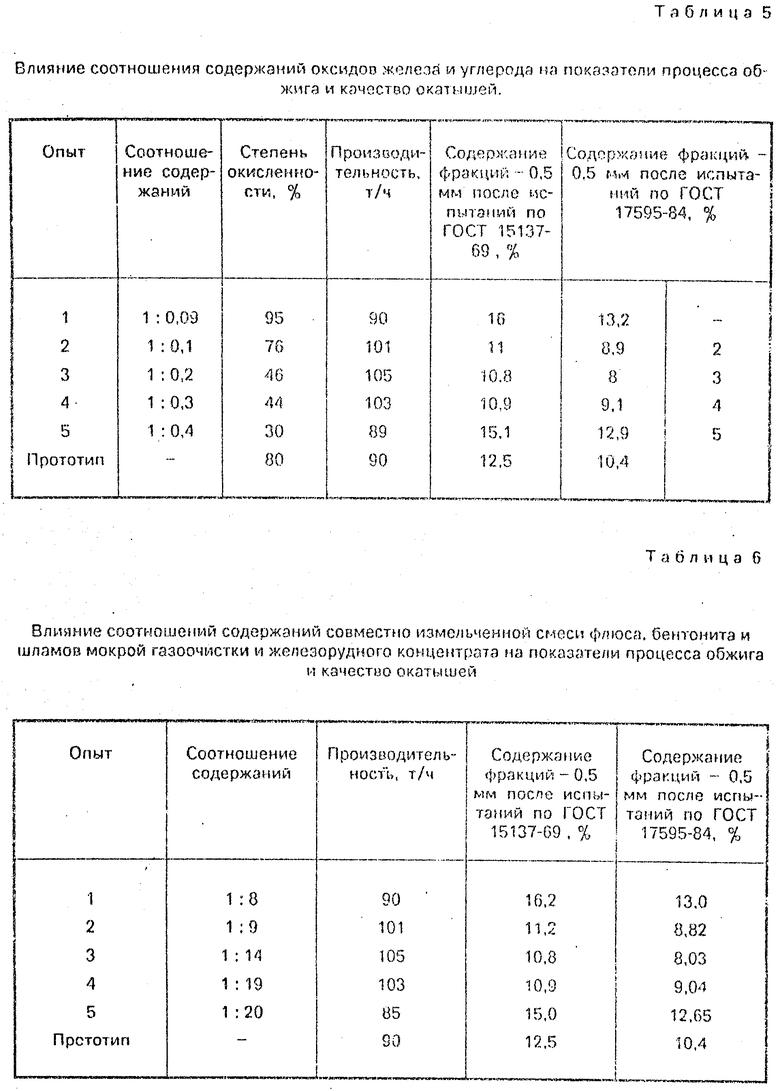

В табл. 2-6 приведены полученные на первом, втором, третьем, четвертом и пятом этапах значения контролируемых параметров при варьировании указанных в формуле и по прототипу значений.

Из табл. 2-6 следует, что отклонение величин граничных значений заявляемых параметров как в сторону увеличения, так и в сторону уменьшения приводит к ухудшению показателей процесса получения окатышей и их качества.

По сравнению с прототипом предлагаемый способ имеет преимущества, которые позволяют увеличить прочностные характеристики доменного сырья. (56) 1. Авторское свидетельство СССР N 1525222, кл. С 22 В 1/16, 1989.

2. Заявка Японии N 53-70901, кл. С 22 В 1/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1992 |

|

RU2009223C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1992 |

|

RU2009220C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1992 |

|

RU2009221C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2013 |

|

RU2542186C1 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245930C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

Сущность: шламы мокрой газоочистки предварительно смешивают с известняком до получения влажности смеси 8 - 10% , затем в полученную смесь вводят бентонит до соотношения содержания оксидов железа, кальция, кремния и твердого углерода 1 (1,4 2) : (0,3 0,7) (0,1 0,3) соответственно, совместно измельчают и смешивают с железнорудным концентратом в соотношении 1 : (9 19). 6 табл.

СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА, включающий дозирование, смешивание компонентов шихты, содержащей железорудный концентрат, бентонит и совместно измельченные флюс и отходы металлургического производства, окомкование, сушку, подогрев, обжиг и охлаждение, отличающийся тем, что отходы металлургического производства, в качестве которых используют шламы мокрой газоочистки, предварительно смешивают с флюсом, в качестве которого используют известняк, до получения влажности смеси 8 - 10% , в полученную смесь вводят бентонит до достижения соотношения содержаний оксидов железа, кальция, кремния и углерода 1,0 : (1,4 - 2,0) : (0,3 - 0,7) : (0,1 - 0,3) соответственно, совместно измельчают, затем смешивают с железорудным концентратом в соотношении 1,0 : (9,0 - 19,0).

Авторы

Даты

1994-03-15—Публикация

1992-04-15—Подача