Изобретение относится к металлургии сплавов, а именно к сплавам на основе циркония и титана, используемым в промышленности, в частности для пайки циркония, титана и их сплавов, а также для соединения керамики с помощью расплавляемого материала.

Ввиду высокой температуры плавления циркония (1860 град) для пайки обычно используют эвтектические сплавы циркония, например с Ni, Cu, Fe, Mn.

Для упрощения пайки некоторые припои изготавливают в виде гибкой, пластичной аморфной ленты методом литья расплава на вращающийся металлический диск (метод спиннингования расплава).

Известны аморфные эвтектические сплавы систем Zr-Ni, Zr-Cu, Ti-Cu, полученные в виде тонких аморфных лент толщиной до 30 мкм.

Однако известные сплавы имеют относительно высокие температуры плавления (более 1000оС), что приводит к повышению температуры пайки и сильному взаимодействию. К тому же, аморфные ленты из этих сплавов не могут быть получены спиннингованием на воздухе.

Известен сплав на основе циркония, содержащий 3-8% бериллия, 9-14% железа и имеющий относительно низкую температуру начала плавления 820оС. Однако наличие в его составе токсичного элемента бериллия (более 3% ) не позволяет применять его для многих отраслей народного хозяйства (например, в пищевой и медицинской промышленности). К тому же он имеет высокую температуру конца плавления 870-1100оС и не может быть изготовлен в виде пластичной ленты.

Известен аморфный слав на основе меди, содержащий дополнительно в сумме 15-85 атомных % циркония, титана, а также тантал и ниобий. Этот сплав получают одновременным напылением на образец исходных компонентов. Этот сплав предназначен для использования в качестве коррозионностойкого аморфного покрытия. Однако температура его плавления высока (свыше 1000оС), что не дает возможности использовать его для пайки.

Наиболее близкими по своей технической сути являются тройные аморфные сплавы на основе циркония, содержащие титан и один из следующих компонентов: железо, никель, кобальт, медь.

Эти сплавы имеют температуру начала плавления около 920оС и могут быть изготовлены в виде аморфной пластичной ленты толщиной до 40 мкм методом спиннингования в вакууме. Однако их относительно высокая температура плавления не позволяет получать пластичную ленту на воздухе. Высокая температура пайки (свыше 1000оС) приводит к сильному взаимодействию с соединяемыми пайкой материалами.

Технической задачей изобретения является снижение температуры плавления сплавов, повышение активности припоя при пайке, в первую очередь разнородных материалов, и обеспечение возможности изготовления из них пластичной ленты методом спиннингования на воздухе.

Для решения поставленной технической задачи в циркониевом сплаве, содержащем титан и железо, изменено содержание титана и железа, а также дополнительно добавлена медь при следующем соотношении компонентов, мас. % : Титан 5-35 Железо 5-15 Медь 5-20

Цирконий вместе

со случайными примесями Остальное

Более того, в состав сплава дополнительно введена активирующая добавка, выбранная из ряда элементов в сумме или по отдельности: ванадий, никель, ниобий, гафний, хром, германий, олово, марганец, бор, кремний, кобальт при следующем соотношении компонентов, мас. % : Титан 5-35 Железо 5-15 Медь 5-20 Активирующая добавка 0,2-5,0

Цирконий вместе

со случайными примесями Остальное

При разработке состава сплава в качестве основной структурной составляющей сплава зафиксирована фаза с решеткой типа СuAl2. Этот тип решетки обладает широкой областью гомогенности. Для этого в тройной сплав дополнительно добавлена медь. В результате образована сложная фаза (Zr, Ti)2 (Fe, Cu) со структурой типа CuAl2, где медь почти наполовину замещает железо. В результате усложнения структуры снижается температура плавления сплава и появляется возможность изготовления пластичной ленты методом спиннингования на воздухе.

При пайке разнородных материалов для лучшего смачивания паяемых материалов, повышения активности припоя и уменьшения взаимодействия необходимо присутствие в сплаве элементов, входящих в состав паяемых материалов. Так, например, при пайке циркония с ниобием необходимо присутствие в сплаве некоторой доли ниобия. Однако при этом не должна меняться температура плавления и структура сплава.

В нашем случае, благодаря широкой области гомогенности в фазе (Zr, Ti)2 (Fe, Cu) может растворяться вместе или по отдельности до 5 мас. % V, Ni, Nb, Hf, Cr, Ge, Sn, Mn, B, Co, Si. Усложнение структуры данной фазы за счет этих элементов приводит к увеличению энергии смешения и снижению температуры плавления сплава, в целом облегчает получение сплавов в виде пластичной ленты.

Так, например, температура начала плавления сплавов 820-840оС, что на 80-100оС ниже, чем у известных сплавов. Сплавы согласно изобретению слабо окисляются на воздухе в отличие от известных сплавов, что позволяет получить пластичные ленты методом спиннингования на воздухе. Сплавы согласно изобретению хорошо смачивают поверхность разнородных материалов, затекают в узкие зазоры под действием капиллярных сил и могут соединять разнородные материалы, в том числе керамику.

Сопоставительный анализ с известными решениями позволяет сделать вывод, что состав сплава согласно изобретению отличается от известных введением нового элемента - меди, и новым содержанием титана и железа, а также введением V, Ni, Nb, Hf, Cr, Ge, Sn, Mn, B, Co, Si. Вышеизложенное позволяет утверждать о соответствии настоящего изобретения требованиям критерию "новизна".

Известно введение в цирконий меди, с целью снижения температуры плавления. Однако температура плавления сплава при этом превышает 1000оС, что на 180оС выше, чем у сплава согласно изобретению. К тому же известные сплавы не могут быть использованы для соединения разнородных материалов, в том числе керамики. Образование в сплаве согласно изобретению сложной фазы (Zr, Ti)2 (Fe, Cu) c большой областью растворимости и низкой температурой плавления придает сплаву новые свойства, что позволяет сделать вывод о соответствии изобретения требованиям критерия "уровень техники".

Примеры конкретной реализации настоящего изобретения.

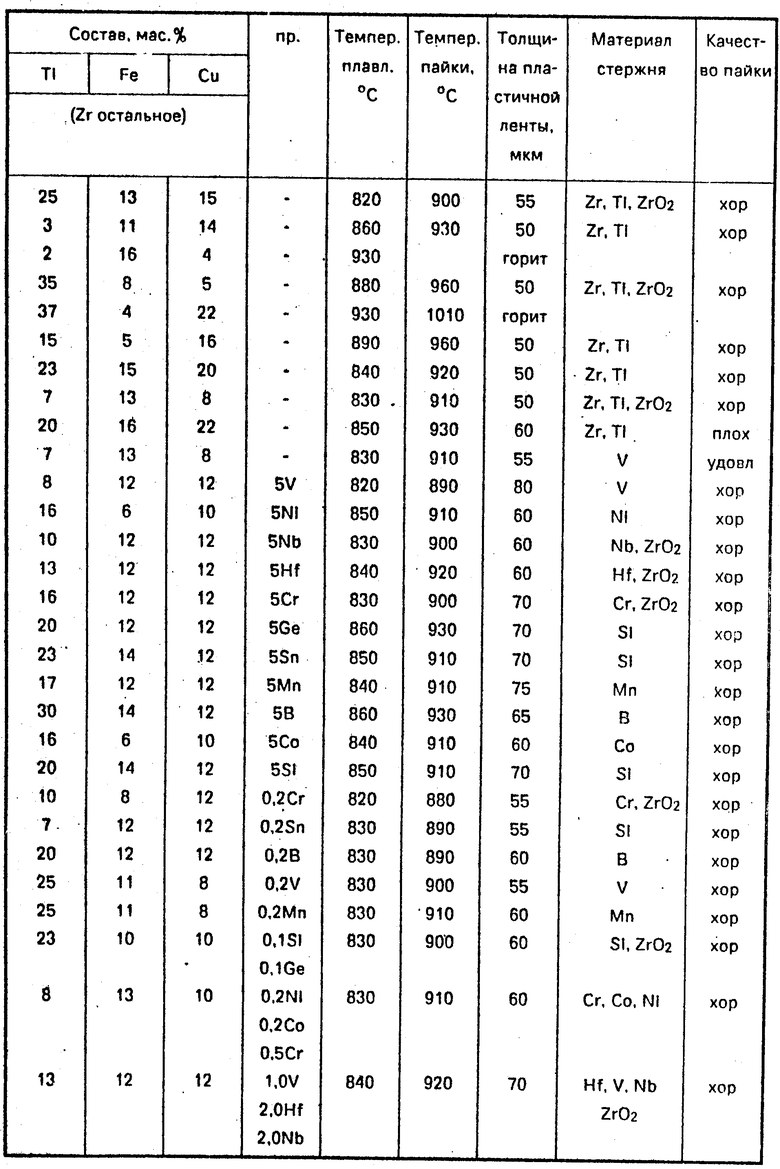

Сплавы изготавливались плавкой в запаянных кварцевых ампулах. Температура плавления сплава определялась методом ДТА. Структуру сплавов изучали рентгеноструктурным и металлографическим методом. Пластичную ленту получали методом спиннингования расплава на воздухе. Толщина ленты определялась окружной скоростью диска, которая составляла от 15 до 20 м/c. Образцы для пайки представляли собой циркониевую трубку, со вставленными в нее стержнями из различных металлов и керамики. Пайку вели в вакууме при 890-960оС в течение 10-20 мин. Качество пайки определяли по появлению припоя в шве и по герметичности шва. Пластичность ленты определяли путем ее изгиба по радиусу 0,5 мм.

Примеры реализации изобретения сведены в таблицу. Как видно из данных таблицы, сплавы согласно изобретению имеют более низкие, чем у известных сплавов температуры плавления, что в совокупности с их меньшей окисляемостью на воздухе позволяет получать пластичные ленты методом спиннингования на воздухе, и обеспечить лучшее качество пайки. Добавки V, Ni, Nb, Hf, Cr, Ge, Sn, Mn, B, Co и Si до 5% не изменяют структуру сплавов и улучшают качество пайки разнородных материалов.

Содержание железа и меди менее 5% приводит к резкому повышению температуры плавления и, следовательно, температуры спиннингования расплава и приводит к горению ленты на воздухе.

Содержание железа и меди менее 5% приводит к резкому повышению температуры плавления и, следовательно, температуры спиннингования расплава и приводит к горению ленты на воздухе. Уменьшение содержания титана до менее 3% также приводит к возгоранию сплава при получении ленты. Увеличение содержания железа более 15% , меди более 20% и титана более 35% также приводит к увеличению температуры плавления сплава и снижает жидкотекучесть сплава, что приводит к ухудшению качества пайки. Увеличение содержания V, Ni, Nb, Hf, Cr, Ge, Sn, Mn, B, Co и Si свыше 5% приводит к качественным изменениям структуры сплава и ухудшению качества пайки.

Сплавы согласно изобретению могут быть получены так же в аморфном состоянии. В силу своих специфических свойств они могут быть использованы в качестве конструкционных и износостойких материалов, упругих элементов, катализаторов для химической промышленности, геттеров и адсорбентов, а также для изготовления различных видов высокопрочного режущего инструмента и для нанесения коррозионностойких покрытий. (56) Быстрозакаленные металлические сплавы. Материалы 5 Международной конференции. М. , 1969, с. 67.

Патент Великобритании 964112, C 7 A, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009241C1 |

| ТИТАНОВО-ЦИРКОНИЕВЫЙ СПЛАВ | 1993 |

|

RU2077601C1 |

| СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ ДЛЯ ПАЙКИ | 1992 |

|

RU2009240C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ТИТАНА | 1993 |

|

RU2079566C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ЦИРКОНИЯ | 1992 |

|

RU2009242C1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| МАГНИТОМЯГКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2269174C2 |

| МАТЕРИАЛ ДЛЯ РЕДКОЗЕМЕЛЬНЫХ ПОСТОЯННЫХ МАГНИТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174261C1 |

| АМОРФНЫЙ МАГНИТОМЯГКИЙ СПЛАВ НА ОСНОВЕ КОБАЛЬТА | 2007 |

|

RU2354734C2 |

| АЛМАЗОМЕТАЛЛИЧЕСКИЙ КОМПОЗИТ | 2008 |

|

RU2448827C2 |

Изобретение относится к металлургии сплавов, а именно к сплавам на основе циркония и титана, используемый в промышленности, в частности для пайки циркония, титана и их сплавов, а также для соединения керамики. Циркониевый сплав содержит титан, железо, медь и активирующую добавку, выбранную из ряда элементов в сумме или по отдельности: ванадий, никель, ниобий, гафний, хром, германий, олово, марганец, бор, кобальт и кремний при следующем соотношении компонентов, мас. % : бериллий 1,0 - 3,5; железо 4,0 - 9,0; активирующая добавка 0,2 - 5,0; титан 3,0 - 35,0; цирконий со случайными примесями остальное. 1 з. п. ф-лы, 1 табл.

Титан 5 - 35

Железо 5 - 15

Медь 5 - 20

Цирконий Остальное

2. Сплав по п. 1, отличающийся тем, что он дополнительно содержит по крайней мере один металл, выбранный из группы, содержащей ванадий, никель, ниобий, гафний, хром, германий, олово, марганец, бор, кремний и кобальт, при следующем соотношении компонентов, мас. % :

Титан 5 - 35

Железо 5 - 15

Медь 5 - 20

По крайней мере один металл, выбранный из группы, содержащей ванадий, никель, ниобий, гафний, хром, германий, олово, марганец, бор, кремний и кобальт 0,2 - 5,0

Цирконий Остальное

Авторы

Даты

1994-03-15—Публикация

1992-01-31—Подача