Изобретение относится к теплотехнике, в частности к рекуперативным теплообменным аппаратам.

Известен теплообменный аппарат, содержащий корпус с патрубками подвода и отвода теплоносителей и пучок труб, установленный в трубных досках, выполненных из монолитного листового металла.

Основным недостатком известного устройства является большая масса трубных решеток и высокая трудоемкость закрепления труб в этих решетках.

Известен теплообменный аппарат, выбранный в качестве прототипа, содержащий корпус с патрубками подвода и отвода теплоносителей и пучок труб, установленный в трубных досках, выполненных из скрепленных между собой и трубами отдельных элементов.

Недостатком этой конструкции является необходимость изготовления отдельных элементов, имеющих специальную форму и сложность их соединения между собой и трубами.

Целью предлагаемого устройства является упрощение технологии изготовления и повышение надежности теплообменного аппарата.

Поставленная цель достигается тем, что отдельные элементы трубных досок выполнены в виде колпачков, установленных в контакте друг с другом и трубами и скрепленных посредством полимерного материала, расположенного в зазорах между трубами и колпачками.

Если аппарат имеет большую длину, то в межтрубном пространстве размещается поперечная перегородка, образованная установленными в контакте с трубами пучка кольцами, имеющими диаметр, равный диаметру колпачков, и жестко скрепленными посредством полимерного заполнителя.

В качестве полимерных заполнителей могут использоваться материалы на основе эпоксидных смол, анаэробных клеев и другие, обеспечивающие необходимую прочность и плотность соединения труб с колпачками.

Для снижения расхода полимерного материала диаметры труб и колпачков могут отличаться друг от друга. При этом наружные диаметры колпачков могут находиться в пределах 0,1-1,5 наружных диаметров теплообменных труб.

С целью повышения прочности трубного пучка колпачки и концы труб могут иметь форму, отличную от цилиндрической, например, шестигранную.

Для повышения надежности работы теплообменного аппарата колпачки могут иметь оба заглушенных конца. Для обеспечения возможности работы под высокими давлениями рабочих сред колпачки могут быть выполнены монолитными или быть заполненными наполнителем.

Конструкция трубных досок в виде колпачков, установленных в контакте друг с другом и трубами и скрепленных посредством полимерного материала, расположенного в зазорах между трубами и колпачками, позволяет добиться существенного снижения трудоемкости изготовления трубного пучка, т. к. при этом исключается необходимость использования какого бы то ни было специального оборудования, при одновременном повышении надежности за счет обеспечения равной прочности трубной доски с остальными элементами трубного пучка.

Наличие поперечных перегородок, образованных установленными в контакте с трубами пучка кольцами, имеющими диаметр, равный диаметру колпачков, и жестко скрепленными с трубами посредством полимерного заполнителя, обеспечивает возможность исключения вибрации и провисания труб при любой длине трубного пучка, при этом практически не увеличивая массу и гидравлическое сопротивление трубного пучка.

То, что колпачки и кольца могут иметь диаметры, отличные от диаметров труб, позволяет с одной стороны обеспечить произвольное, необходимое в каждом конкретном случае соотношение проходных сечений внутри труб и в межтрубном пространстве, а с другой стороны уменьшить расход полимерного заполнителя за счет более плотной компоновки трубной решетки колпачками и концами труб. Шестигранная форма колпачка также способствует уменьшению расхода полимерного заполнителя, за счет уменьшения зазоров между трубами и колпачками.

Конструкция колпачка, предусматривающая установку заглушек с обоих его концов, способствует повышению надежности аппарата за счет введения дополнительной разделительной стенки между полостями теплообменивающихся сред. Этой же цели, в особенности при высоких давлениях сред, служит конструкция колпачка, предусматривающая его монолитное выполнение или заполнение его наполнителем.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что предлагаемое устройство отличается от известного перечисленными выше признаками и соответствует критерию "новизна". Сравнение предлагаемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие предлагаемое решение от прототипа, что позволяет сделать вывод о соответствии ее критерию "изобретательский уровень".

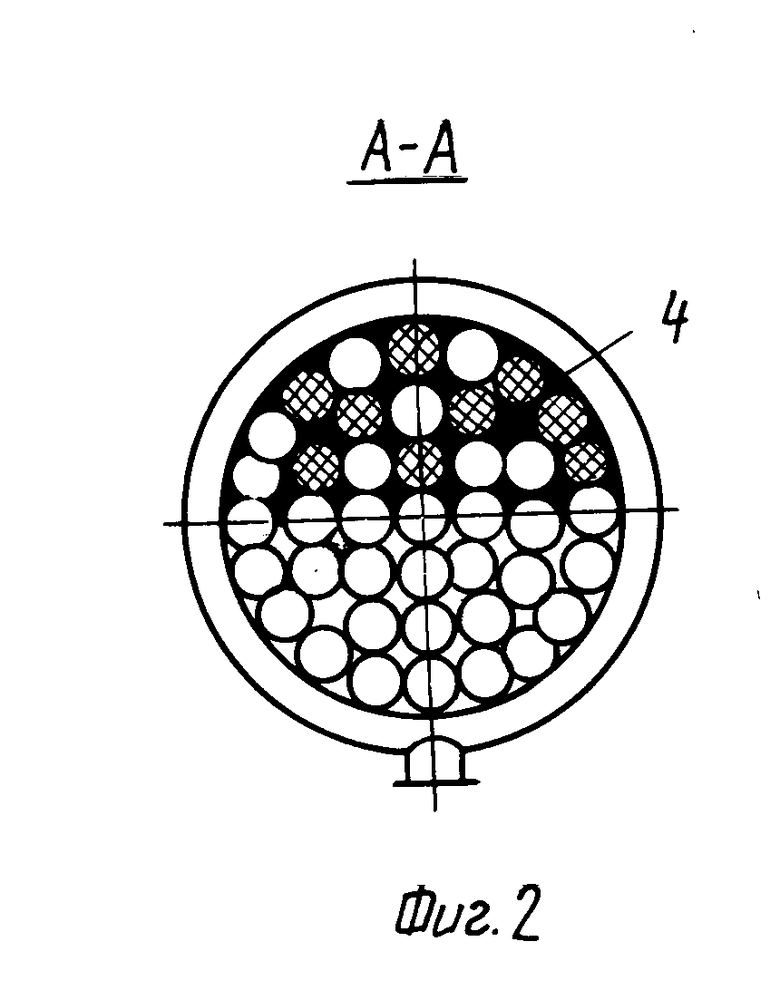

На фиг. 1 изображен предлагаемый теплообменный аппарат, продольное сечение; на фиг. 2 - сечение А-А на фиг. 1 (в области трубных решеток).

Теплообменный аппарат содержит корпус 1, трубы 2, колпачки 3, слой полимерного материала 4, кольца 5, патрубки подвода 6 и 7 и отвода 8 и 9 сред.

Теплообменник работает следующим образом. Первая, например, горячая среда через патрубок 6 поступает внутрь труб, пройдя по которым через патрубок 8 удаляется из теплообменника. Вторая, холодная среда, поступает внутрь корпуса теплообменного аппарата через патрубок 7 и, пройдя в межтрубном пространстве, удаляется из аппарата через патрубок 9. При этом реализуется самая оптимальная схема тока рабочих сред - чистый противоток.

Предлагаемая конструкция теплообменного аппарата наиболее перспективна для аппаратов малых и средних типоразмеров, применяемых, в частности, в транспортном, судовом, энергомашиностроении. При этом диаметры корпуса аппарата могут находиться в диапазоне (15-20)-(350-400) мм, а диаметры теплообменных трубок (3-4)-(25-30) мм. В соответствии с предлагаемыми областями использования и свойствами полимерного заполнителя в качестве материала труб целесообразно использовать металлы: медно-никелевые сплавы, титан, сталь в, том числе коррозионностойкую.

Использование предлагаемого теплообменного аппарата позволяет сократить трудоемкость изготовления и одновременно повысить его надежность. (56) 1. Дорошенко П. А. Технология производства судовых парогенераторов и теплообменных аппаратов. Л. , Судостроение, 1972, с. 62.

2. Авторское свидетельство СССР N 964410, кл. F 28 D 7/16, опубл. 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2038890C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2011503C1 |

| Теплообменный аппарат | 2017 |

|

RU2669441C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2013734C1 |

| Теплообменный аппарат | 2017 |

|

RU2647942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2013735C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1993 |

|

RU2047081C1 |

| Теплообменный аппарат | 2017 |

|

RU2650444C1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК С ЗАКРУТКОЙ ПОТОКА | 2008 |

|

RU2386096C2 |

| Теплообменник | 1989 |

|

SU1740942A1 |

Использование: в теплотехнике, в частности в рекуперативных теплообменных аппаратах. Сущность изобретения: теплообменный аппарат содержит корпус 1 с патрубками подвода и отвода теплоносителей, пучок труб 2, установленных в трубных досках, выполненных из скрепленных полимерными материалами между собой и трубами колпачков 3, могущих иметь круглую или, например, шестигранную форму в поперечном сечении. При этом колпачки могут быть заглушены с одного или обоих концов, а в случае работы под высоким давлением сред могут быть монолитными или заполненными наполнителем. 11 з. п. ф-лы, 8 ил.

Авторы

Даты

1994-03-15—Публикация

1992-04-20—Подача