Изобретение относится к области теплотехники, в частности к рекуперативным теплообменным аппаратам.

Известен способ изготовления теплообменного аппарата с продольно ориентированными каналами, выбранный в качестве прототипа и состоящий в том, что в корпус аппарата помещают пучок труб с удаляемым наполнителем, обжимают корпус вместе с трубами до полного прилегания их поверхностей друг к другу, после чего наполнитель удаляют.

При реализации этого способа при заполнении корпуса пучком труб между трубами, колпачками и корпусом образуются зазоры, которые должны быть ликвидированы в процессе обжатия за счет деформации труб. В связи с тем, что зазоры внутри пучка труб меньше чем зазоры между трубами и колпачками периферийного ряда пучка и корпусом, для устранения последних приходится прикладывать значительно большее усилие обжатия, чем необходимо для устранения зазоров внутри пучка. При этом часто, особенно при использовании таких материалов как титан, происходит нарушение целостности труб, что приводит к снижению надежности аппарата при эксплуатации. Кроме того, этот способ не свободен и от такого технологического недостатка, как необходимость деформировать дважды концевые части аппарата.

Целью изобретения является снижение его энергоемкости и повышение надежности.

Поставленная цель достигается тем, что по крайней мере одну часть труб выполняют с длиной, меньшей длины корпуса, а наполнители этих труб выполняют в форме стержней с длиной, превышающей длину этих труб. При этом относительно торцов труб образуются выступающие концы, на которые надевают колпачки, имеющие длину, меньшую, чем у концов стержней.

Поставленная цель достигается также тем, что до обжатия корпуса в зазорах между его внутренней поверхностью, трубами пучка и колпачками размещают стержнеобразные вставки из пластичного материала. Вставка может быть выполнена составной из элементов различного материала, она может иметь некруглый профиль. Вставки могут быть размещены и в зазорах между трубами и колпачками пучка.

Расположение в пучке коротких труб позволяет избежать необходимости повторного деформирования концов корпуса, а помещение до обжатия в зазоры между трубами, колпачками и корпусом стержнеобразных вставок позволяет уменьшить зазоры и, следовательно, уменьшить необходимое усилие обжатия для их устранения, а это ведет к снижению энергоемкости способа и к повышению надежности, т. к. благодаря меньшим усилиям обжатия гарантируется целостность даже труб, выполненных из такого непластичного материала как титан.

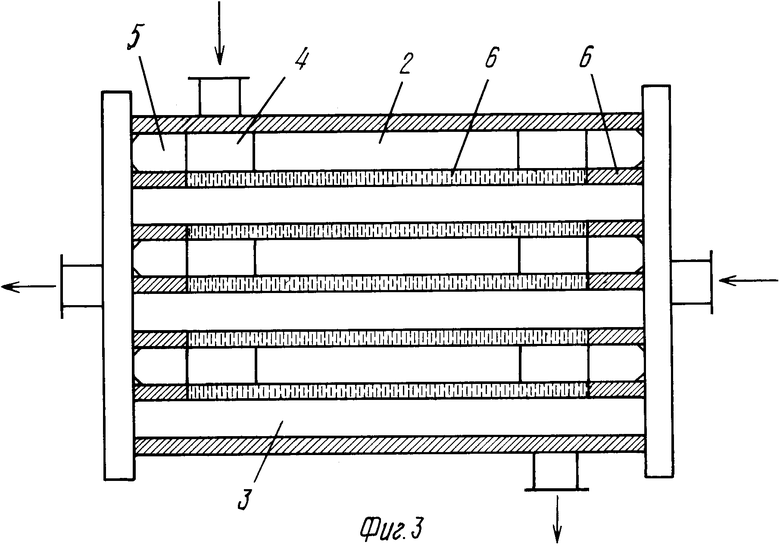

На фиг. 1 представлено продольное сечение теплообменного аппарата; на фиг. 2 - cечение А-А на фиг. 1; на фиг. 3 - продольное сечение аппарата в случае выполнения вставки составной из элементов различного материала.

Аппарат состоит из корпуса 1, в котором размещают пучок труб, содержащий короткие трубы 2 и длинные трубы 3. В трубы 2 и 3 вставлен стержнеобразный наполнитель 4 из пластичного материала. На выступающие из коротких труб 2 концы наполнителя 4 надеты колпачки 5. В зазоры, образующиеся между трубами, колпачками и корпусом, вставлены вставки 6.

Пример выполнения способа.

В латунную трубку диаметром 47 мм и длиной 500 мм заводится пучок из 61 медной трубы диаметром 6 мм с полиэтиленовым стержнеобразным наполнителем, при этом 36 труб имеют длину 500 мм, а 25 труб имеют длину 340 мм. На выступающие на 40 мм из коротких труб концы наполнителя надевают медные колпачки длиной 30 мм. В зазоры, образующиеся между трубами, колпачками и корпусом, вставляют латунную проволоку диаметром 2 мм. Обжимают латунную трубу на протяжном стане до достижения ею диаметра 32 мм. При этом поверхности труб, вставок, колпачков и корпуса вступают между собой в контакт. На боковой поверхности корпуса выполняют отверстия для патрубков. Помещают аппарат в печь с температурой порядка 150-160oC и выплавляют наполнитель. Вваривают патрубки, на торцы надевают крышки с патрубками для второй среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2013734C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2038890C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2009429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОГО АППАРАТА С ПРОДОЛЬНО ОРИЕНТИРОВАННЫМИ КАНАЛАМИ | 1991 |

|

RU2011503C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1993 |

|

RU2047081C1 |

| Теплообменный аппарат | 2017 |

|

RU2669441C1 |

| Теплообменный аппарат | 2017 |

|

RU2650444C1 |

| Теплообменный аппарат | 2017 |

|

RU2647942C1 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2000 |

|

RU2197693C2 |

| Рекуператор | 1989 |

|

SU1719807A1 |

Использование: в области теплотехники, в частности в рекуперативных теплообменных аппаратах. Сущность изобретения: в корпус помещают пучок труб со стержнеобразным наполнителем. Часть труб короче корпуса и наполнитель выступает из них с одной или с двух сторон. На выступающие концы наполнителя надевают колпачки. Длина колпачков меньше длины выступающих частей наполнителя. В зазоры, образующиеся между трубами и корпусом, помещают стержнеобразные вставки, они могут быть помещены и в зазоры между трубами внутри пучка. Обжимают корпус до полного прилегания поверхностей корпуса, труб, вставок и колпачков. Выплавляют наполнитель. 3 з. п. ф-лы, 3 ил.

Авторы

Даты

1994-05-30—Публикация

1991-01-02—Подача