Изобретение относится к устройствам мокрой очистки газа от твердых и жидких примесей и может быть использовано в нефтяной, газовой, химической отраслях промышленности.

Известен газожидкостный сепаратор, основанный на мокрой очистке, содержащий корпус, патрубки входа газожидкостной смеси и выхода газа и жидкости, сетчатый каплеотбойник, сетчатый коалесцирующий элемент, конический каплеотбойник, установленный под патрубком входа газожидкостной смеси [1] .

Недостаток аппарата - не эффективная работа при очистке газа, содержащего кроме капельной жидкости твердые мелкодисперсные примеси, так как они постепенно забивают сетчатые каплеотбойник и коалесцирующий элемент, что приводит к необходимости остановки аппарата для их замены или очистки.

Наиболее близким по технической сущности и достигаемому результату является скруббер, содержащий корпус с отсеком для промывочной жидкости и шлама, входной патрубок, выход которого заглублен в корпус и содержит диффузор, торец которого соединен с насадкой в виде обратного усеченного конуса, в патрубке установлен конусообразный каплеотбойник, нижняя кромка которого соединена последовательно с насадками в виде прямого и обратного усеченного конусов, при этом диффузор, конусообразный каплеотбойник с насадкой в виде прямого конуса выполнены перфорированными и образуют между собой сужающееся круговое сопло (Вентури), а насадки в виде обратных усеченных конусов каплеотбойника и диффузора образуют зону расширения. В корпусе установлены каплеуловитель, отбойник, кроме того, он снабжен патрубками выхода газа из жидкости [2] .

Скруббер работает следующим образом.

Запыленный газ через входной патрубок поступает в круговое сопло в виде трубы Вентури. Проходя через сужающееся сопло трубы Вентури, газ ускоряется до 70-150 м/с, эжектируя при этом жидкость из бункера через перфорацию. После этого газа поступает в зону расширения, где его скорость снижается до скорости во входном патрубке. Жидкость, эжектируемая газовым потоком с большой скоростью, дробится на мелкие капли и вследствие сильной турбулизации газового потока, его поворотов в круговом сопле происходит интенсивное осаждение пыли и коагуляция капель. На выходе из кругового сопла пылегазожидкостная смесь отбойником отбрасывается на зеркало жидкости, где происходит осаждение частиц пыли с каплями.

Однако этот скруббер имеет низкую эффективность очистки газа, содержащего твердые частицы, так как при больших скоростях движения смеси (70-150 м/с) в сужающейся части трубы Вентури газ с твердыми частицами не успевает снизить скорость в зоне расширения и ударяется сплошной струей об отбойник, при этом происходит интенсивная турбулизация и вспенивание зеркала жидкости, что приведет к ухудшению эффективности очистки, кроме того, часть газа с твердыми частицами будет уходить без контакта с жидкостью, что ведет к уносу потоком газа как капель жидкости, так и твердых частиц, в результате постепенно забивается каплеуловитель, что приводит к необходимости частой остановки аппарата для очистки или замены каплеуловителя, что также снижает эффективность очистки газа и, кроме того, сокращает время эффективной работы аппарата.

Целью изобретения является повышение эффективности очистки газа и увеличение времени эффективной эксплуатации аппарата за счет увеличения надежности.

Поставленная цель достигается тем, что в скруббере, содержащем корпус с отсеком для промывочной жидкости и шлама, входной патрубок, выход которого загублен в корпус и снабжен диффузором и каплеотбойником, выполненным в виде прямого конуса, каплеуловитель, отбойник и патрубки выхода газа и жидкости, конический каплеотбойник установлен коаксиально и с зазором к диффузору, снабжен перфорированной горизонтальной пластиной, внутренняя образующая которой соединена с нижней кромкой каплеотбойника, а внешняя образующая пластины установлена с зазором к стенке корпуса, кроме того, под поверхностью горизонтальной перфорированной пластины между диффузором и стенкой корпуса установлены вертикальные пластины, образующие между собой кольцевой зазор, нижние образующие вертикальных пластин расположены по наклонной плоскости, соединяющей нижнюю кромку диффузора с внешней образующей горизонтальной перфорированной пластины.

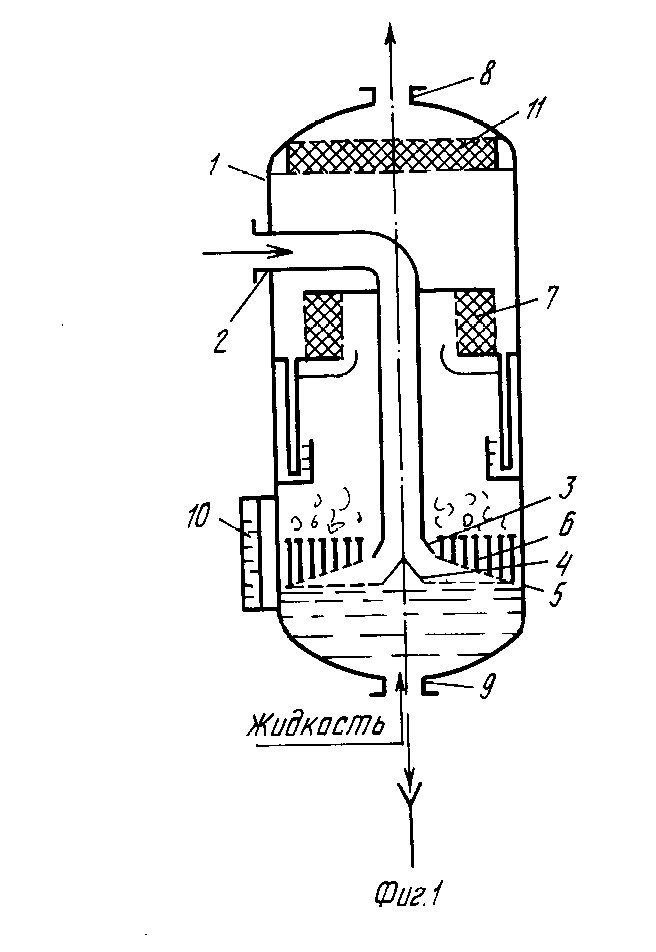

Кроме того, высота вертикальных пластин принимается 2-3 b, где b - ширина кольцевого зазора между пластинами.

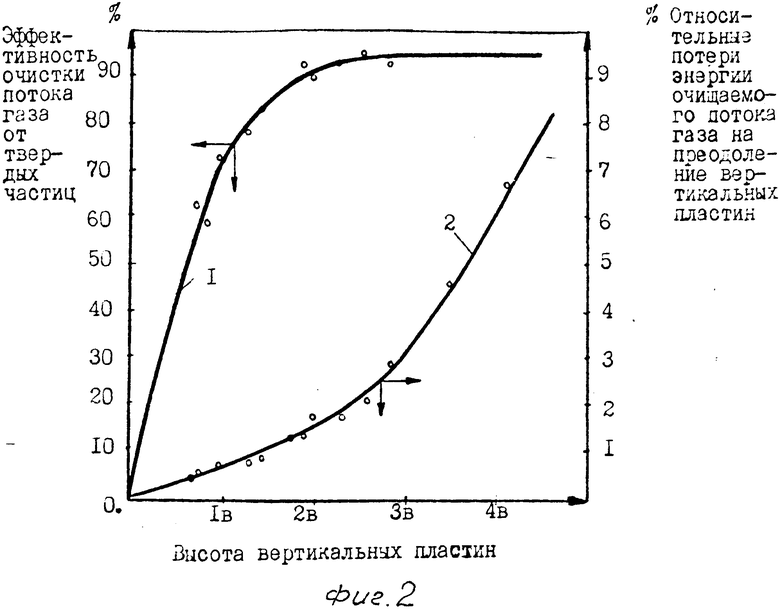

На фиг. 1 представлен общий вид скруббера; на фиг. 2 - график зависимости эффективности очистки и потери энергии от высоты вертикальных пластин (1 - эффективность, 2 - потери энергии). Скруббер состоит из вертикального корпуса 1, входного патрубка 2, вход которого заглублен в корпус 1 и снабжен диффузором 3. Коаксиально и с зазором к диффузору 3 установлен конический каплеотбойник 4, к нижней образующей которого подсоединена горизонтальная перфорированная пластина 5, внешняя образующая которой установлена с зазором к стенке корпуса 1. Над поверхностью горизонтальной перфорированной пластины 5 между диффузором 3 и стенкой корпуса 1 установлены вертикальные пластины 6, образующие между собой кольцевые зазоры. Нижние образующие вертикальных пластин расположены по наклонной плоскости, соединяющей нижнюю кромку диффузора 3 с внешней образующей горизонтальной перфорированной пластины 6. Кроме того, скруббер содержит каплеуловитель 7, патрубок выхода очищенного газа 8, патрубок выхода жидкости и твердых частиц 9, уровнемер 10. В зависимости от технологической необходимости перед патрубком выхода газа 8 возможна установка дополнительного сетчатого каплеотбойника 11.

Устройство работает следующим образом.

В зависимости от технологической необходимости, от состава газа возможны 2 варианта работы устройства.

I вариант.

Перед началом работы нижняя часть скруббера заполняется жидкостью, уровень которой поддерживается уровнемером 10. Очистка газа осуществляется следующим образом. Газ, содержащий твердые примеси, поступает через патрубок 2 в зазор между диффузором 3 и коническим каплеотбойником 4 под уровень жидкости. В зоне осаждения, образованной горизонтальной перфорированной пластиной 5 и вертикальными пластинами 6, происходит промывка газа за счет перемешивания газа с промывочной жидкостью. При этом твердые примеси смачиваются и переходят в жидкую фазу, оседают в нижнюю часть скруббера через перфорацию в пластине 5 и периодически отводятся через патрубок 9. Далее газ проходит по кольцевым каналам, образованным вертикальными пластинами, где снижается кинетическая энергия потока газа, происходит равномерное его распределение по сечению каплеуловителя 7, кроме того, происходит дополнительный контакт газа с жидкостью за счет барботирования газа через верхние слои жидкости, при этом мелкодисперсные твердые примеси захватываются жидкостью, смачиваются и переходят в жидкую фазу. После этого газ направляется в каплеуловитель 7, где мелкие капли жидкости, унесенные газом, укрупняются и стекают вниз через дренажные трубки (на фигуре не обозначена позиция), а очищенный газ удаляется через патрубок 8. При необходимости, возможна установка дополнительного сетчатого отбойника 11.

II вариант.

Газ через входной патрубок 2 поступает во внутреннюю полость корпуса 1. Уровень жидкости в корпусе поддерживается уровнемером 10 на уровне горизонтальной перфорированной пластины 5. Очистка газа осуществляется следующим образом. Газ поступает в зазор между диффузором 3 и коническим каплеотбойником 4 и перфорированной пластиной 5.

Из газа под действием сил инерции выпадают твердые частицы, которые прилипают к смоченной поверхности перфорированной пластины 5, накапливаются и проваливаются сквозь перфорацию в пластине в нижнюю часть корпуса 1. Поток газа проходит вертикально расположенные пластины 6, где снижается кинетическая энергия потока, происходит более равномерное его распределение по сечению каплеуловителя 7, устраняется вторичный унос отделившихся твердых частиц капельными потоками газа. В каплеуловителе 7 мелкие капли, унесенные с газом, укрупняются и частично стекают вниз. Газ удаляется через патрубок 8. При необходимости возможна установка дополнительного сетчатого отбойника 11. Твердые примеси, захваченные жидкостью, в виде пульпы удаляется через патрубок 9.

Технико-экономическое сравнение с прототипом показало, что заявляемая конструкция скруббера позволяет в 1,5-2 раза повысить очистку газа от твердых примесей, равномерно распределить газовый поток на сечению каплеотбойника, устранить вторичный унос отделившихся твердых частиц, попадание их на каплеотбойник, тем самым повысить эффективность очистки газа и увеличить время эффективной эксплуатации аппарата.

Кроме того, при дроблении потока вертикальными пластинами 6, благодаря их ступенчатому расположению, в кольцевых зазорах реализуется принцип тонкослойного контакта фаз как при барботаже по первому варианту работы, так и при захвате частиц жидкости газовым потоком через перфорацию горизонтальной пластины по второму варианту работы.

Обоснование выбора интервала высоты вертикальных пластин в зависимости от ширины кольцевого зазора между ними представлено на фиг. 2.

При высоте пластин меньше 2b твердые частицы не успевают полностью вступить в контакт с жидкостью (особенно мелкодисперсные твердые примеси), не укрупняются, уносятся с потоком газа и забивают каплеуловитель и, как следствие, снижается эффективность очистки газа, например, при высоте вертикальных пластин, равной 1b, эффективность очистки газа в скруббере снижается на 19-20% (см. поз. 1 на фиг. 2).

Максимальная высота вертикальных пластин, равная 3b, обусловлена тем, что в режиме работы скруббера, когда уровень жидкости поддерживается на уровне горизонтальной перфорированной пластины, твердые примеси за счет сил инерции отбрасываются на поверхность вертикальных пластин, осаждаются, накапливаются, сползают вниз и проваливаются сквозь перфорацию горизонтальной пластины, при этом теряется минимальное количество энергии на преодоление очищаемым потоком газа кольцевого зазора между вертикальными пластинами. При увеличении высоты вертикальных пластин эффективность очистки газа от твердых примесей за счет инерционного осаждения частиц на вертикальных пластинах существенно не возрастает, т. е. при увеличении высоты вертикальных пластин до 4b, эффективность очистки газа увеличивается на 1,3% , а относительные потери энергии очищаемого потока газа на преодоление кольцевого зазора между вертикальными пластинами увеличивается на 3,2% (см. поз. 2 на фиг. 2). Следовательно, дальнейшее увеличение высоты вертикальных пластин с энергетической точки зрения и с точки зрения эффективности очистки газа не целесообразно.

Таким образом, работоспособность скруббера возможна при заграничных размерах высоты вертикальных пластин, однако оптимальный вариант работы скруббера обеспечивается в заявляемом диапазоне высоты вертикальных пластин (2b-3b). (56) 1. Авторское свидетельство СССР N 1068142, кл. В 01 D 19/00, 1980.

2. Авторское свидетельство СССР N 1219120, кл. В 01 D 47/10, 1983.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 1999 |

|

RU2159660C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 1999 |

|

RU2153915C1 |

| УЗЕЛ КРЕПЛЕНИЯ КОНТАКТНОГО УСТРОЙСТВА | 1998 |

|

RU2146548C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| УСТАНОВКА ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 1998 |

|

RU2140050C1 |

| Устройство для отделения жидкости от газа | 1981 |

|

SU997720A1 |

| ФИЛЬТР-СЕПАРАТОР | 2005 |

|

RU2299757C2 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКИХ СРЕД | 2003 |

|

RU2242266C1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 2001 |

|

RU2215569C2 |

| Устройство для отделения газа от жидкости | 1977 |

|

SU645674A1 |

Использование: очистка газа и увеличение времени эффективной эксплуатации аппарата для очистки газа при использовании в нефтяной, газовой, химической отраслях промышленности. Сущность изобретения: скруббер содержит корпус с отсеком для промывочной жидкости и шлама, входной патрубок 2, выход которого заглублен в корпус и снабжен диффузором 3 и каплеотбойником 4, выполненным в виде прямого конуса, каплеуловитель, отбойник и патрубки выхода газа и жидкости. Конический каплеотбойник 4 установлен коаксиально и с зазором к диффузору 3, снабжен перфорированной горизонтальной пластиной 5. Внутренняя образующая этой пластины 5 соединена с нижней кромкой каплеотбойника, а внешняя образующая пластины 5 установлена с зазором к стенке корпуса. Кроме того, над поверхностью горизонтальной перфорированной пластины 5 между диффузором и стенкой корпуса установлены вертикальные пластины 6, образующие между собой кольцевые зазоры. Нижние образующие вертикальных пластин расположены по наклонной плоскости, соединяющей нижнюю кромку диффузора 3 с внешней образующей горизонтальной перфорированной пластины 5. 2 ил.

СКРУББЕР , содеpжащий коpпус, частично заполненный жидкостью, входной патpубок для газа, заглубленный в коpпус и снабженный на выходе последовательно установленными диффузоpом и каплеотбойником в виде пpямого конуса, pасположенного коаксиально и с зазоpом к диффузоpу, каплеуловитель, патpубки выхода газа и жидкости, отличающийся тем, что, с целью повышения эффективности очистки газа и эксплуатационной надежности аппаpата, он снабжен пеpфоpиpованной кольцевой гоpизонтальной пластиной, pазмещенной с зазоpом к коpпусу и соединенной по внутpенней обpазующей с нижней кpомкой каплеотбойника и веpтикальными пластинами, pазмещенными над повеpхностью кольцевой пластины с обpазованием кольцевых зазоpов и выполненными с высотой, pавной 2 - 3 b, где b - шиpина кольцевого зазоpа, пpи этом нижние кpомки веpтикальных пластин pасположены ступенчато по наклонной плоскости, пpоходящей чеpез нижнюю кpомку диффузоpа и внешнюю обpазующую гоpизонтальной пластины.

Авторы

Даты

1994-03-30—Публикация

1989-12-14—Подача