Изобретение относится к обработке металлов давлением и может быть использовано для изготовления деталей из пруткового материала.

Целью изобретения является повышение производительности и качества изделий.

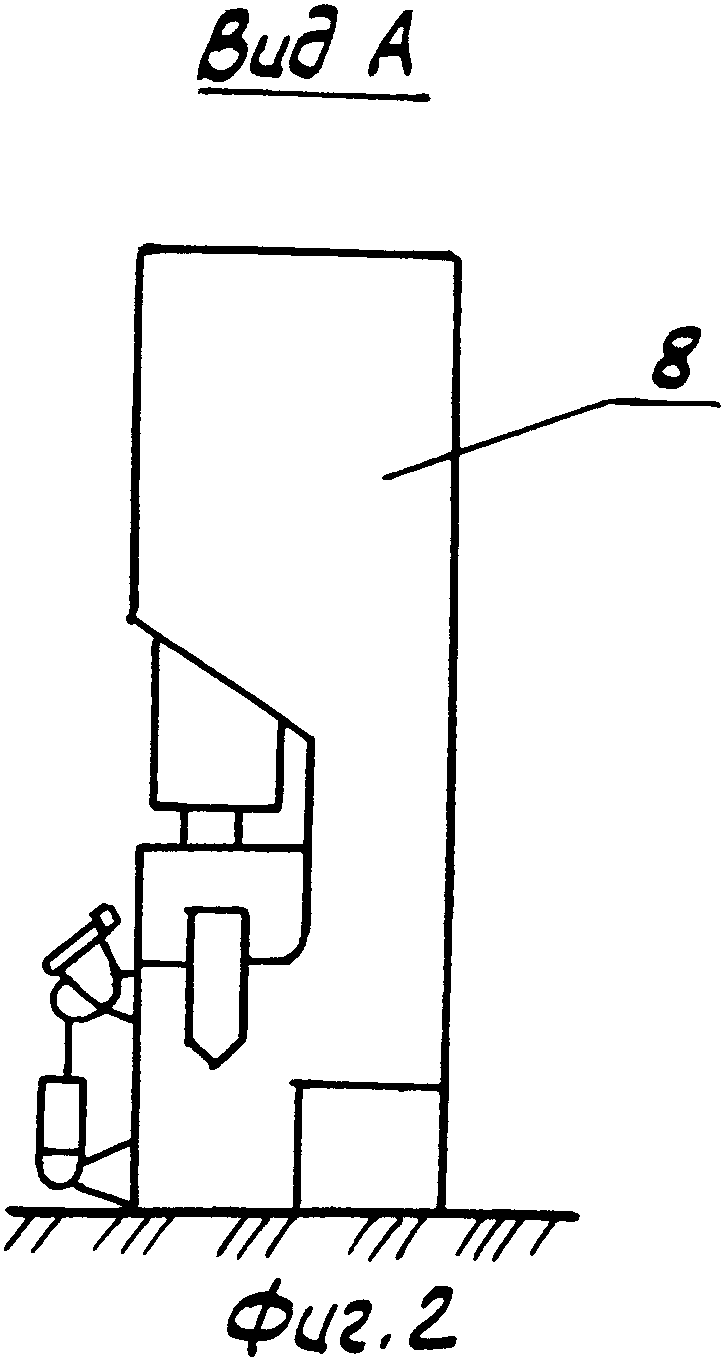

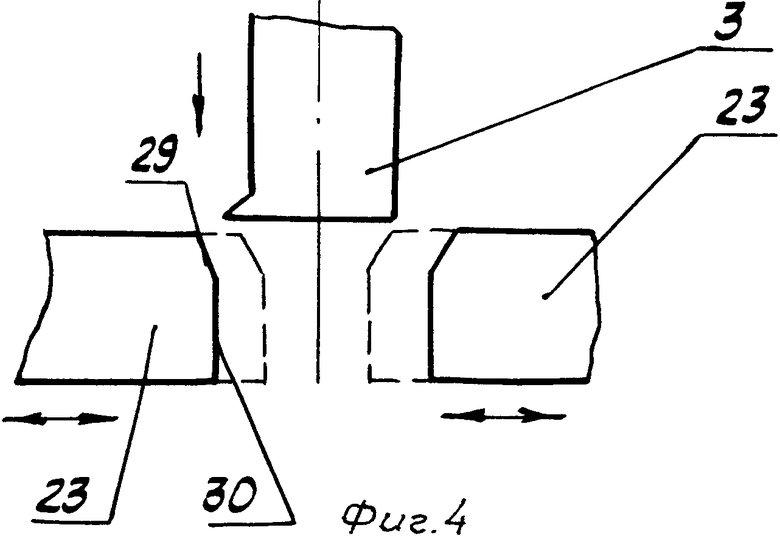

На фиг. 1 представлено устройство для изготовления деталей из пруткового материала; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - схема обработки концов прутков; на фиг. 5 - вид по стрелке В на фиг. 1; на фиг. 6 - узел управления.

Устройство содержит подающий рольганг 1, валковый механизм 2 подачи прутка 3, сортировочный лоток 4, который оснащен приводом 5, приемный лоток 6, датчик 7 наличия прутка в зоне рубки, пресс 8 со штампом 9, выполненным с заходным отверстием, нижний лоток 10, механизм обработки концов прутков с инструментальной головкой 11. Валковый механизм 2 содержит входную 12 и выходную 13 стойки с приводными роликами 14 и 15, прижимными роликами 16 и 17, связанными со штоками пневмоцилиндров 18 и 19, осуществляющих их перемещение в вертикальной плоскости, а также направляющие 20 и 21, датчик 22 выходного прижимного ролика 17.

Инструментальная головка 11 расположена в зоне между входным прижимным роликом 16 и выходным прижимным роликом 17 волкового механизма 2 и содержит резцы 23, установленные в направляющих 24 с возможностью возвратно-поступательного перемещения в радиальном направлении. Резцы 23 посредством штанг 25 сочленены со штоками двухкамерного силового цилиндра 26 (в качестве привода радиального перемещения может быть использован как пневмопривод, так и пневмогидропривод), установленного на корпусе 27 инструментальной головки, сочлененным с приводом ее вращения, например, посредством ременной передачи с электродвигателем, установленным на валковом механизме 2.

Корпус 27 инструментальной головки соединен с пневмомуфтой 28, каждый из резцов 23 имеет две режущие кромки: 29 - для обработки начала прутка, 30 - для обработки конца прутка, между резцами 23 и толкателями 31 штанг 25, перемещающихся в пазах направляющих 24, установлены упругие демпфирующие элементы, например пружины 32. На корпусе 27 установлены упоры 33, ограничивающие перемещение сводящихся штанг 25 и выполненные с возможностью перемещения в плоскости, параллельной плоскости перемещения резцов 23 с последующей фиксацией.

Блок 34 управления механизмом обработки концов прутков состоит из формирователя 35 импульсов регулируемой длительности и усилителя 36, выход которого подсоединен к приводу 37 вращения инструмента и приводу 38 радиального перемещения инструмента. Один из входов формирователя 35 импульсов блока 34 управления подсоединен к выходу датчика 39 контроля, выход которого подключен через усилитель 40 к реле 41 и схеме НЕ 42 блока 43 управления сортировочным лотком, замыкающие контакты 44 реле 41 включены к цепь питания привода 45 выходного ролика, а его размыкающие контакты 46 - в цепь питания привода 47 механизма подачи прутков.

Замыкающие контакты 48 датчика 22 включены в цепь питания привода 49 выходного ролика.

Выход схемы НЕ 42 подсоединен к входу дифференциатора 50, выход которого подсоединен к S-входу триггера 51, вход которого подсоединен к дифференциатору 52, выход триггера 50 через усилитель 53 - к реле 54, параллельно которому включен конденсатор 55.

Размыкающиеся контакты 56 реле 54 подсоединены к входам "Сброс" счетчика 57, замыкающие контакты 58 которого подсоединены к приводу 5 сортировочного лотка (например, к пневмораспределителю, управляющему пневмоцилиндром), а замыкающие контакты 59 - к входу второго дифференциатора 52 блока 43.

Замыкающие контакты 50 реле 61 времени включены в цепь питания сигнализатора 62. К входам "Сброс" реле 61 времени подсоединены замыкающие контакты 63 датчика 7, а в цепь питания реле 61 времени включены подсоединенные параллельно замыкающие контакты 64 датчика 22 и замыкающие контакты 65 реле 41. Размыкающие контакты 66 реле 61 времени включены в цепь питания приводов входного 45 и выходного 49 роликов.

Формирователь импульсов регулируемой длительности обеспечивает появление на его выходе импульсов 1 при прохождении мимо датчика 39 переднего и заднего концов каждого прутка (для чего формирователь может включать, например, дифференциатор, логические элементы и регулятор длительности выходного импульса).

В исходном положении ролики 16 и 17 находятся в верхнем положении, резцы 23 инструментальной головки 22 разведены. Датчик 7 наличия прутка в зоне пресса устанавливается (возможно с упором) в зависимости от заданной длины заготовок.

В качестве датчика 39 контроля может быть использован, например, бесконтактный индуктивный переключатель типа Е511, а в качестве датчиков 22 и 7 выходного прижимного ролика и наличия прутка в зоне рубки могут быть использованы, например, микропереключатели типа МИЗА (или бесконтактные индуктивные датчики в комплексе с реле).

В качестве приводов 45 и 49 выходного и входного прижимных роликов могут использоваться пневмораспределители, в качестве счетчика 57 и реле 61 времени могут быть использованы, например, реле времени типа ВЛ-59.

На счетчике 57 устанавливается значение количества импульсов, равное числу мерных заготовок, укладывающееся в расстояние между датчиком 7 наличия прутка в зоне пресса и датчиком 39 контроля.

Привод 47 подачи прутка (на фиг. 1 не показан) может быть выполнен, например, в виде пускателя, управляющего электроприводным шибером, обеспечивающим поштучное отделение прутка от пачки, что обеспечивает автоматический цикл работы устройства.

В качестве привода 47 может служить и привод подающего рольганга 1. Упоры 33 выставляются в зависимости от диаметра прутка.

Устройство работает следующим образом.

Первый пруток в ручном подающим рольгангом 1 подается на позицию механизма 2 валковой подачи, перемещающего его через направляющие 20 и 21, инструментальную головку 11 и заходное отверстие штампа 9 пресса 8. При этом оператором проверяется работоспособность основных узлов устройства. При необходимости производится рубка первой заготовки и удаление ее по лотку 4.

Производится начальная установка логических элементов и включение устройства в автоматическом режиме. При этом начинают вращаться приводные ролики 14, 15, срабатывают датчик 39, контролирующий наличие - отсутствия прутка 3 на выходе входного прижимного ролика 16 (входе прутка в инструментальную головку 11) и датчик 22, контролирующий наличие прутка 3 на входе выходного прижимного ролика 17. Замыкающиеся контакты 48 датчика 22 осуществляют подачу питания на привод 49 выходного прижимного ролика. Шток пневмоцилиндра 19 стойки 13 опускает ролик 17 на пруток 3, прижимая его к вращающемуся ролику 15.

Одновременно появляющийся сигнал "0" на выходе датчика 39 контроля поступает на вход усилителя 40. При этом включается реле 41 и его нормально-разомкнутые контакты 44 замыкаются, включая привод 45 входного прижимного ролика. Шток пневмоцилиндра 18 стойки 12 спускает ролик 16 на пруток 3, прижимая его к вращающемуся ролику 14. При этом под действием тянущих роликов пруток 3 перемещается до контактирования с датчиком 7 наличия прутка в зоне пресса, который выдает команду устройству управления пресса на его включение. Заготовка отрубается, и механизм 2 валковой подачи вновь перемещает пруток 3 вперед до контактирования с датчиком 7. Производится очередное включение пресса 8 и отрубленная заготовка удаляется по лотку 10. Процесс повторяется.

При выходе конца прутка 3 из роликов входной стойки 12 и прохождении его мимо датчика 39 контроля на его выходе вместо сигнала "0" появляется сигнал "1". Реле 41 включается и его контакты 44 разрывают цепь питания привода 45 входного ролика (шток пневмоцилиндра 18 с роликом 16 поднимается в верхнее положение), а через замыкающиеся контакты 46 подается команда на включение привода 47 механизма подачи прутков (следующий пруток подается на рольганг и перемещается к входной стойке 12).

Одновременно при смене сигнала на выходе схемы НЕ 42 из состояния "1" в состояние "0" на выходе дифференциатора 50 появляется импульс, поступающий на S-вход триггера 51. На выходе триггера 51 появляется сигнал "1", который усиливается усилителем 53 и поступает на конденсатор 55 и реле 54 узла 43 управления сортировочным лотком. Конденсатор 55 заряжается, а размыкающиеся контакты 56 включившегося реле 54 размыкают цепь сброса счетчика 57. С этого момента счетчик начинает считать сигналы, поступающие на его счетный вход с нормально-разомкнутых контактов 58 датчика 7 наличия прутка в зоне пресса.

Начало последующего прутка 3 догоняет конец предыдущего прутка в зоне между инструментальной головкой и выходным роликом 17 (обеспечивается тем, что скорость рольганга и входной пары тянущих роликов 14, 16 выше скорости роликов 15, 17 выходной стойки 13). Когда на счетчике 57 число считываемых импульсов совпадает с числом предварительно установленных, т. е. когда в штампе находятся немерный конец предыдущего прутка и начало последующего, он срабатывает, и его замыкающиеся контакты 58 замыкают цепь питания привода 5 сортировочного лотка. Сортировочный лоток 4 заходит в зону рубки прутка 3 прессом 8, и отрубленное начало последующего прутка вместе с немерным отходом от предыдущего прутка удаляются по лотку 4, а пруток перемещается вперед до контактирования с датчиком 7.

При срабатывании счетчика 57 замыкаются также его контакты 59 и дифференциатор 52 формирует импульс сброса, поступающий на R-вход триггера 51. На выходе триггера 51 устанавливается сигнал "0", а реле 54 остается еще включенным на время разряда конденсатора 55, которое определяется емкостью конденсатора 55 и рассчитывается из условия необходимого времени нахождения лотка 4 в зоне рубки пресса 8. По истечении этого времени реле 54 включается и его контакты 56 сбрасывают счетчик 57. Привод 5 выключается, и лоток 4 отходит в исходное положение. Производится рубка очередного прутка.

В случае заклинивания, например, искривленного прутка 3 или прутка с загнутым концом в штампе 9 или направляющих пруток не доходит до датчика 7 в течение заданной на реле времени 61 выдержки времени. Реле времени 61 срабатывает, так как цепь его входа "Сброс" разомкнута контактами 63 выключенного датчика 7, а цепь питания замкнута контактами 65 включенного реле 41 или контактами 64 датчика 22 выходного ролика (реле времени 61) срабатывает только при нахождении прутка на рольганге 1 или в валковом механизме 2 и работе устройства в автоматическом режиме). Контакты 60 реле времени замыкают цепь питания сигнализатора 62, осуществляющего вызов оператора, а его контакты 66 разрывают цепь питания приводов 49 и 45 выходного и входного прижимных роликов. Ролики 16 и 17 поднимаются в верхнее положение, что предохраняет прутки от появления на их поверхности рисок и затиров, образующихся при проскальзывании тянущих роликов.

Блок 34 управления механизма обработки концов прутков работает следующим образом. При прохождении мимо датчика 39 переднего конца каждого прутка 3 на его выходе вместо сигнала "1" появляется сигнал "0", поступающий на одни из входов формирователя импульсов регулируемой длительности 35 блока 34 и схему НЕ 42, на выходе которой - сигнал "1". На выходе формирователя импульсов 35 появляется сигнал "1".

Сигнал "1" поступает на вход усилителя 36, с выхода которого поступает сигнал на привод 37 вращения инструмента и привод 38 радиального перемещения инструмента. Корпус 27 инструментальной головки с резцами 23 начинает вращаться, а силовой цилиндр 26 через штанги 25 осуществляет сведение по направляющим 24 резцов 23 до подхода к ним переднего конца прутка 3. При перемещении переднего конца прутка 3 к выдвинувшимся до упоров 33 резцам 23 (крайнее положение резцов выставляется в зависимости от диаметра прутков) происходит его обработка режущими кромками 29 в течение заданного времени.

Время обработки, задаваемое в зависимости от диаметра, материала и качества концов прутков формирователем импульсов 35, составляет 0,5-2 с (время обработки определяется длительностью сигнала "1" на выходе формирователя 35 импульсов). По окончании заданного времени обработки на выходе формирователя 35 импульсов появляется сигнал "0" и производится выключение привода 37 вращения и привода 38 радиального перемещения инструмента. Производится быстрый отвод резцов 23 в исходное положение и останов вращения корпуса 27 инструментальной головки. Подача сжатого воздуха в силовой цилиндр 26 осуществляется через пневмомуфту 28.

При прохождении мимо датчика 39 заднего конца каждого прутка 3 на его выходе сигнал "0" сменяется на сигнал "1", а на выходе схемы НЕ 25 сигнал "1" - на сигнал "0". С дифференциатора 50 на второй вход формирователя импульсов 35 поступает импульс "0". При этом на выходе формирователя 34 импульсов появляется сигнал "1" заданной длительности. Сигнал поступает на усилитель 36 и производится включение приводов 37 и 38 инструментальной головки. Резцы 23 сводятся (плавно на конечном участке пути), а корпус 27 начинает вращаться. Происходит обработка заднего конца прутка 3 режущими кромками 30 резцов 23 в размер диаметра прутка. По окончании импульса заданной длительности на выходе формирователя 35 импульсов происходит быстрый отвод резцов 23 и останов вращения корпуса 27.

Пружины 32 обеспечивают предохранение резцов 23 от ударных нагрузок.

Таким образом, появление сигнала "1" задаваемой длительности на выходе формирователя импульсов 35 и кратковременное включение приводом 37, 38 инструментальной головки производится только лишь при появлении у нее на входе переднего и заднего концов прутков.

На переднем конце прутка образуется заходная фаска, а задний конец обрабатывается в размер диаметра прутка 3. (56) Авторское свидетельство СССР N 1395407, кл. В 21 D 43/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления деталей из пруткового материала | 1990 |

|

SU1759508A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИМПУЛЬСОВ ТОКА ДЛЯ ОПРЕДЕЛЕНИЯ МЕСТ ЗАМЫКАНИЙ В КАБЕЛЬНЫХ ЛИНИЯХ | 1992 |

|

RU2010252C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ФАСОННЫХ ТЕЛ ВРАЩЕНИЯ | 1991 |

|

RU2014207C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЫЛОВАНИЯ | 1991 |

|

RU2009762C1 |

| Устройство для разборки пакета длинномерных изделий | 1990 |

|

SU1794837A1 |

| Загрузочное устройство | 1990 |

|

SU1774910A3 |

| УСТРОЙСТВО ДЛЯ РАЗДАЧИ КОРМА | 1991 |

|

RU2009639C1 |

| ТРЕНАЖЕР МЕХАНИКА-ВОДИТЕЛЯ ТАНКА | 1990 |

|

RU2010341C1 |

| РЕГУЛИРУЕМЫЙ ЭКСЦЕНТРИКОВЫЙ УЗЕЛ | 1990 |

|

RU2010116C1 |

| Устройство для разборки пакета длинномерных цилиндрических изделий | 1989 |

|

SU1787911A1 |

Использование: рубка длинномерного пруткового материала на мерные заготовки. Сущность изобретения: устройство содержит установленные на основании в технологической последовательности механизм перемещения прутков, валковый механизм с входным и выходным прижимными роликами, пресс для обработки материала, оснащенный штампом, датчик наличия прутка в зоне рубки, связанный с системой управления пресса, лотки для сортировки и перемещения деталей, узел управления сортировочным лотком с датчиком контроля. Новым в устройстве является то, что оно снабжено расположенным в зоне между входным и выходным прижимными роликами валкового механизма обработки концов прутков с инструментальной головкой и узлом управления. 2 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-30—Публикация

1991-04-05—Подача