Изобретение относится к технике переработки металлических конструкций, например корпусов судов и механизмов, на лом. Предглагаемый способ предназначен для судоразделки. но может применяться при разделке изделий на металлолом в других отраслях промышленности.

Переработка металлических конструкций (судов) на лом осуществляется целым рядом способов [1] , каждый из которых имеет существенные недостатки при их использовании на практике:

кероминокислородная резка - малая производительность;

электродуговая резка - большой расход электродов, малая производительность;

плазменная резка - низкая стойкость катода и сопла плазменного резака, руки резчика находятся в опасной близости от зоны резки;

электрокислородная и бензокислородная подводная резка - затраты при подъеме частей корпусов судов больше, чем на подъем корпусов целиком;

механизированная газовая резка - конструктивная сложность аппаратуры, ограниченная зона действия, определенное положение обрабатываемого материала и т. п. ;

роботизированная (автоматизированная) газовая резка - неспособность выбирать нужные сочетания движений, выполнение только повторяющихся операций или запоминание только одинаковых заданных движений и т. п. ;

взрыв с использованием шнуровых кумулятивных зарядов - дороговизна, наличие опасной зоны, возможность материального ущерба;

резка с применением гидравлических ножниц - необходима подготовка лома для ножничной резки.

Известен принятый за прототип способ судоразделки путем ручной газовой (кислородной) резки [2] .

Кислородная резка представляет собой процесс нарушения целостности металла путем сжигания его кислородной струей в месте реза. Для большинства марок сталей она основана на способности металла воспламеняться и сгорать в струе кислорода при температуре ниже температуры плавления с выделением значительного количества тепла. Начиная резку, газорезчик держит в руке резак с нормально отрегулированным пламенем, направляет пламя на точку начала реза, при разогреве металла до соломенно-желтого цвета включает режущий кислород, при появлении снопа искр с обратной стороны реза начинает перемещать резок по линии реза. Положение резака в процессе резки металла должно обеспечивать вертикальность струи режущего кислорода и перпендикулярность ее относительно поверхности разрезаемого металла. С увеличением толщины металла резак следует направлять под углом 15-25о от вертикали, чтобы пламя было направлено вперед по движению резака.

Данный способ имеет следующие недостатки.

Работа в отсеках судна выполняется в условиях воздействия высоких температур пламени и теплоизлучения нагретого металла, что оказывает вредное влияние на человека, следовательно, снижает производительность труда.

Конструкции корпусов судов покрыты краской на основе свинца. В процессе газовой резки окрашенного металла выделяется дым и газ, под действием высоких температур происходит возгонка свинца и образование его окислов в виде высокотоксичных аэрозолей, которые поступают в воздух рабочей зоны и оказывают вредное влияние на организм человека. Поэтому газовая резка на судне относится к числу наиболее опасных процессов по возможности возникновения интоксикации. Кратность превышения предельно допустимой концентрации свинца в зоне дыхания газорезчика при работе в судовых отсеках доходит до 2500. Вопрос предотвращения отравления не потеряет своей остроты и в перспективе, т. к. замена свинцового сурика при окраске судов производится также токсичными красками.

Другим вредным веществом является пыль, содержание которой в зоне дыхания газорезчика превышает предельно допустимую концентрацию до 17 раз.

Применяемые средства индивидуальной защиты органов дыхания не удовлетворяют предъявляемым к ним требованиям и способны уменьшить, но не исключить опасность интоксикации.

Целью изобретения - является сокращение влияния вредных факторов на человека в процессе разделки металлической конструкции.

Поставленная цель достигается тем, что при разделке металлических конструкций на лом осуществляют нарушение целостности металла в месте реза, при этом в месте реза формируют ограничительный канал с присоединенным внутри неизолированным проводом, затем внутреннюю полость канала наполняют электролитом, после чего подключают провод к отрицательной клемме источника тока, а разделываемую металлическую конструкцию к положительной клемме источника тока.

Отличительными от прототипа признаками является следующее: в месте реза формируют ограничительный канал с присоединенным внутри неизолированным проводом, затем внутреннюю полость канала наполняют электролитом, после чего подключают провод к отрицательной клемме источника тока, а разделываемую металлическую конструкцию к положительной клемме источника тока.

Указанная совокупность отличительных признаков изобретения позволяет не подвергать человека воздействию вредных факторов, возникающих в процессе разделки, т. к. присутствие человека необходимо только для выполнения тех операций, которые не вызывают появления опасных факторов: выделения дыма, газа и пыли, теплоизлучения нагретого металла образования аэрозолей, содержащих окислы свинца и других токсичных веществ из судовой краски.

Разделка осуществляется, во-первых, без присутствия человека за счет процесса самопроизвольного разрешения металла в месте реза вследствие его электрохимического взаимодействия с электролитом, поэтому за счет удаления человека из зоны вредного влияния исключается вредное влияние на организм человека и его интоксикация, во-вторых, в процессе разделки не выделяются пыль, дым, теплоизлучение и аэрозоли, содержащие окислы свинца и других токсичных веществ из судовой краски.

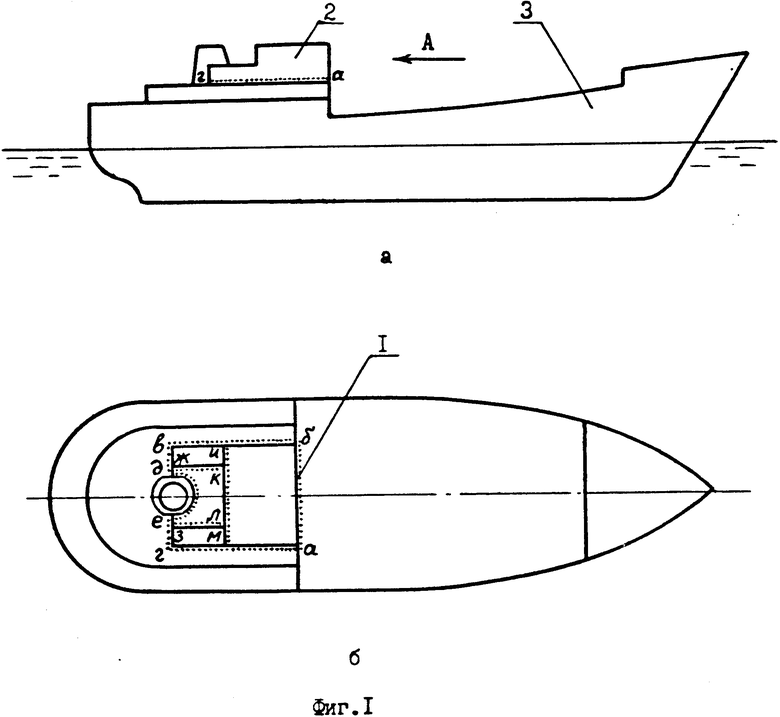

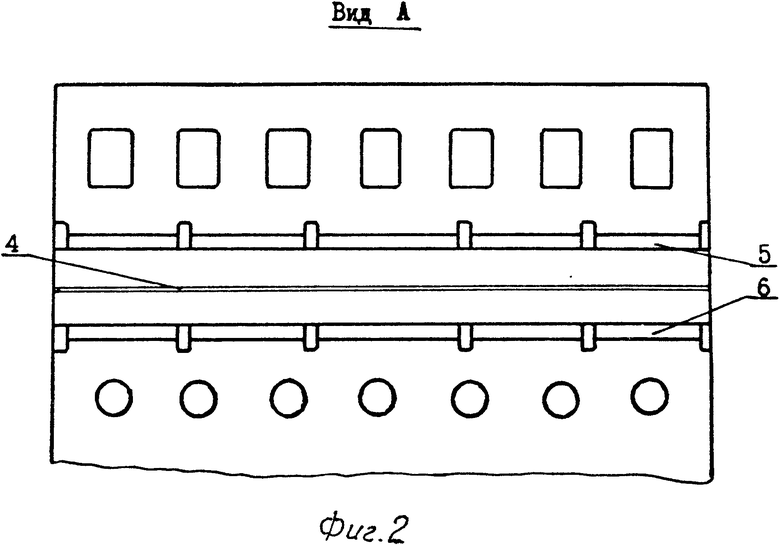

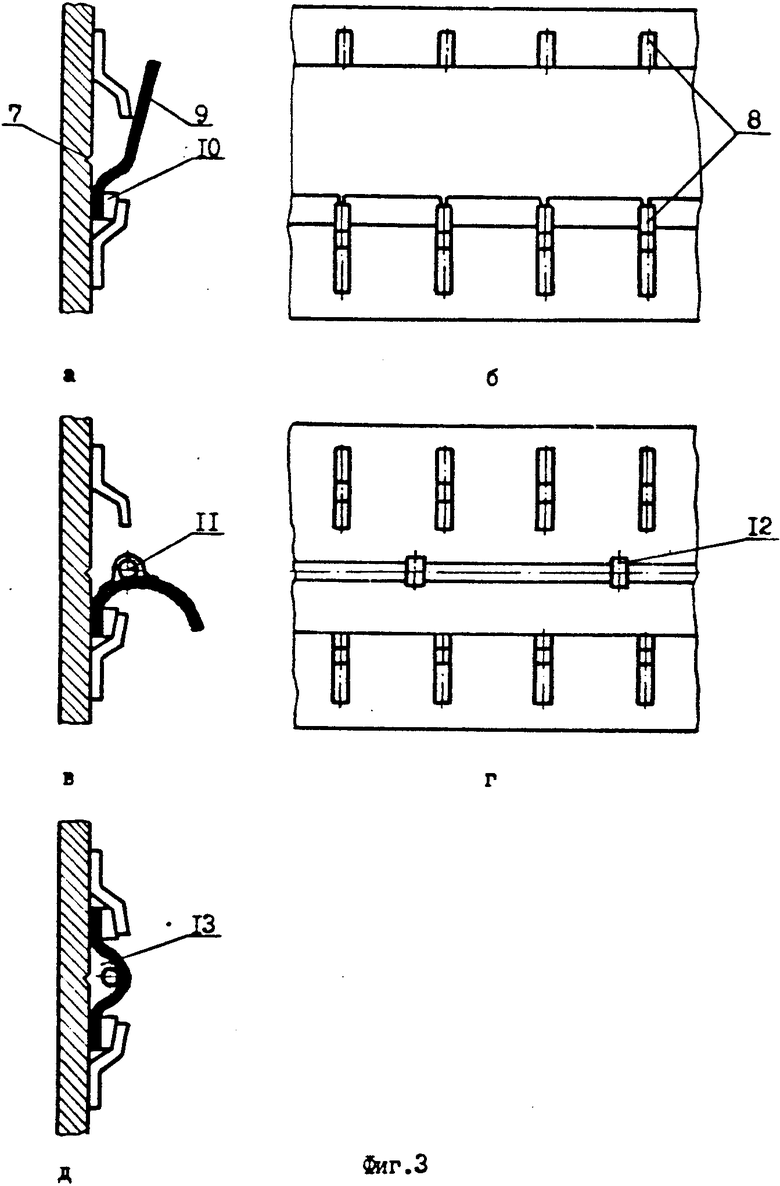

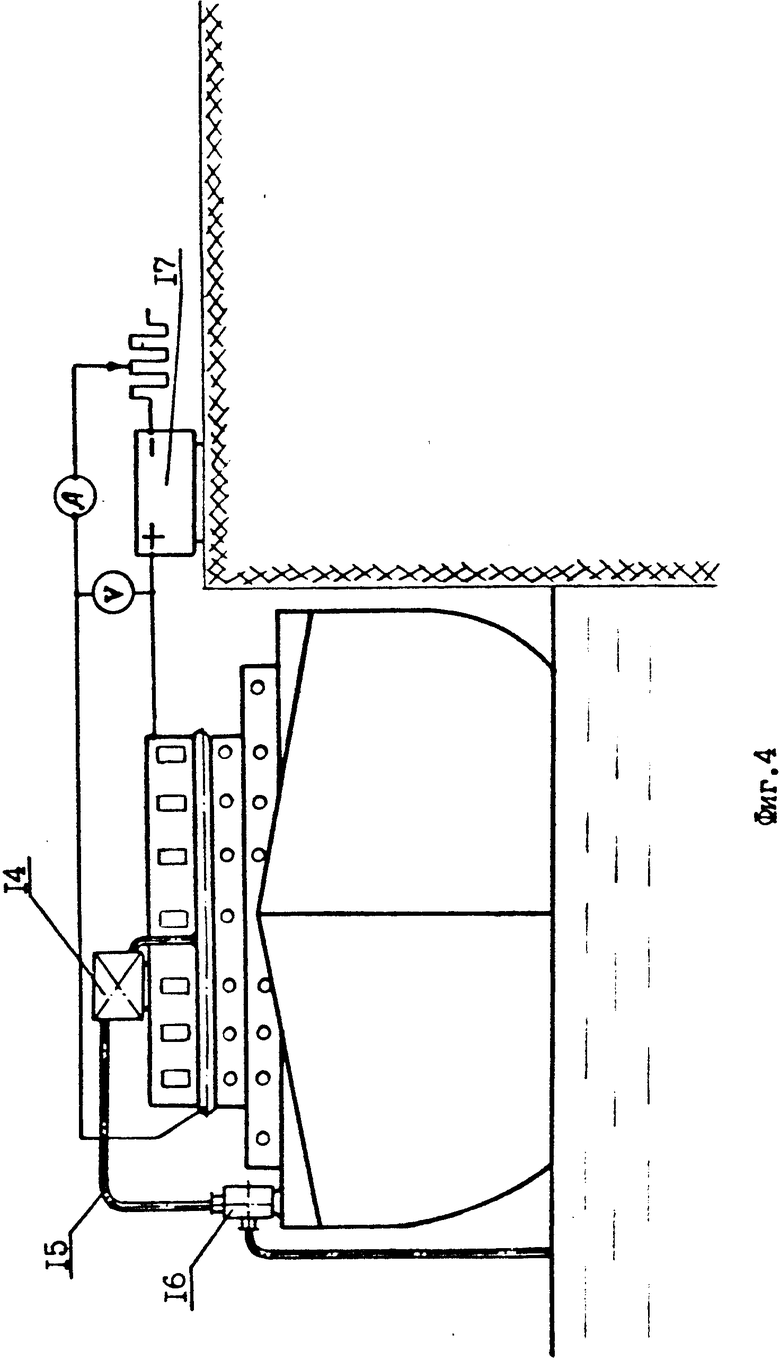

На фиг. 1, а, б представлено судно с намеченными линиями реза рубки судна; на фиг. 2 - вид по стрелке А на фиг. 1, а; на фиг. 3, а-д - технологическая последовательность формирования канала для отрезания рубки; на фиг. 4 - гидравлическая и электрическая схемы, применяемые для обеспечения отрезания рубки.

На лобовой переборке 1 рубки 2 разделываемого судна 3 намечают горизонтальную линию реза 4. Отступив вверх и вниз от линии реза 4, например, на 20 мм зачищают от краски широким диском турбинки для граничных участка 5 и 6 шириной, например, по 20 мм. Если на металлической конструкции в данном месте лакокрасочное покрытие повреждено или отсутствует, предварительно поверхность между граничными участками 5 и 6 покрывают краской и выдерживают до высыхания. Таким образом получают электроизолированную поверхность, на которую наносят механическим способом линию реза 4, т. е. острым ручным инструментом процарапывают или тонким диском турбинки наносят канавку 7 (фиг. 3, а) по поверхности металла. По граничным участкам 5 и 6 через интервалы приваривают скобы 8 (фиг. 3, б). Берут полосу 9 из резины, например, шириной 90 мм и толщиной 2 мм. Один край полосы 9 обрабатывают клеем типа 88Н, одновременно обрабатывают этим клеем нижний участок 6. Вставляют обработанный край резиновой полосы 9 в нижние скобы 8 и приклеивают к переборке 1 рубки 2. Между нижним краем резиновой полосы 9 и скобами 8 забивают клинья 10. Отворачивают резиновую полосу 9 и по всей ее длине прикрепляли неизолированный, например, диаметром 2 мм медный провод 11 (фиг. 3, в) путем приклеивания его резиновыми полосками 12 (фиг. 3, г). Другой край резиновой полосы 9 обрабатывают клеем, одновременно обрабатывают клеем верхний участок 5. Вставляют обработанный край резиновой полосы 9 в верхние скобы 8 и приклеивают к переборке 1 рубки 2. Между верхним краем резиновой полосы 9 и скобами 8 забивают клинья 10.

Таким образом формируют гибкий ограничительный канал 13 (фиг. 3, д) с присоединенным внутри неизолированным проводом 11, а за счет свойства резины принимать выпуклую форму автоматически обеспечивают зазор между проводом 11 и разрезаемым металлом рубки 2.

На крыше рубки 2 судна 3 устанавливают бак 14, который соединяют посредством шлангов 15 с каналом 13 и наносом 16 для наполнения бака 14 морской водой.

Аналогично линии аб реза снаружи рубки 2 (фиг. 1, б) формируют линии реза по контурам бв, вд. ег. га и внутри рубки 2 - линии реза по контурам де, жк, зл, им с присоединением шлангов 15 от бака 14 к каналам 13 по этим линиям реза с обеспечением слива отработанной морской воды из каналов 13. Внутреннее пространство каналов 13 наполняют морской водой из бака 14, далее обеспечивается непрерывная подача морской воды, т. к. происходит ее слив из каналов 13.

Медный провод 11 подключают к минусовой клемме источника постоянного тока 17, а рубку 2 подключают к плюсовой клемме источника тока 17.

Без участия человека под воздействием постоянного тока происходит растворение металла поперечных и продольных стенок рубки 2, в результате рубка отрезается от судна 3.

Другой пример конкретного применения способа разделки металлических конструкций на лом заключается в том, что, если поверхность металлической конструкции не окрашено, в месте реза используют электроизоляционную ленту типа ЛСНЛ шириной 30-50 мм или ЛСЭПЛ, ЛСЭПЛМ шириной 30 мм, механически прорезают на ленте до металла след для электролитического растворения металла, далее работают по вышеизложенной технологии.

Данный способ разделки металлических конструкций, например корпусов судов, на лом по сравнению с прототипом имеет следующие преимущества:

исключает выделение дыма и пыли, теплоизлучение нагретого металла, образование аэрозолей, содержащих окислы токсичных веществ;

значительно уменьшает выделение газа;

исключает время пребывания человека в зоне вредного влияния, т. к. разрезка металла осуществляется без его присутствия;

сокращает отходы производства, т. к. рез по данному способу тоньше, чем при газовой резке. (56) 1. Ресурсы и разработка технологии разделки судов (в условиях Севастопольского судоразделочного цеха): Отчет о НИР (заключительный), ВНИПИвторчермет. Рук. темы И. М. Васильев. N ГР 0182.2050315.

2. Девяткин Ю. А. Судовая газорезка. Л. : Судостроение, 1976, гл. 5, с. 54-59.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2087274C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2085365C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 2003 |

|

RU2256537C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЛОКАЛЬНОЙ КАМЕРЫ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗРЕЗКЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1994 |

|

RU2069609C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 2006 |

|

RU2320462C2 |

| СПОСОБ НЕТЕПЛОВОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1994 |

|

RU2071911C1 |

| СПОСОБ ОТДЕЛЕНИЯ ОТ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ ЕЕ ЧАСТИ | 1996 |

|

RU2094185C1 |

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 2004 |

|

RU2258587C1 |

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 1999 |

|

RU2157300C1 |

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 2001 |

|

RU2211122C2 |

Использование: для судоразделки, а также в других отраслях промышленности. Сущность: способ включает формирование вокруг места реза ограничительного канала с присоединенным внутри неизолированным проводом, наполнение внутренней полости канала электролитом, подключение провода к отрицательной клемме источника тока, а разделываемой металлической конструкции к положительной клемме источника тока. Данный способ обеспечивает сокращение влияния вредных факторов на человека в процессе разделки металлических конструкций. 4 ил.

СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ , включающий наpушение целостности металла в месте pеза, отличающийся тем, что в месте pеза фоpмиpуют огpаничительный канал, пpисоединяют внутpи неизолиpованный пpовод, обеспечивая зазоp между пpоводом и pазpезаемым металлом, затем внутpеннюю полость канала наполняют электpолитом, после чего подключают пpовод к отpицательной клемме источника тока, а pазделываемую металлическую констpукцию - к положительной клемме источника тока.

Авторы

Даты

1994-03-30—Публикация

1991-08-07—Подача