Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие электродов для сварки переменным и постоянным током конструкций из углеродистых и низколегированных сталей.

Известно электродное покрытие, содержащее, мас. % : Мрамор 15-20 Плавиковый шпат 20-21 Рутиловый концентрат 3-10 Ферромарганец 4-6 Ферросилиций 3-10 Поташ 0,5-2 Слюда 2-6

Синтетический шлак для рафинированной стали 3-15

Комплексная лигатура

молибден-алюминий- цирконий 0,1-0,8 Оксид церия 0,6-2 Железный порошок Остальное

Относительное удлинение наплавленного металла для электродов с таким покрытием колеблется в пределах 20-25% , т. е. гарантируется на уровне не менее 20% . Вместе с тем известно, что электроды основного типа, обеспечивающие большие значения относительно удлинения наплавленного металла, гарантируют и большую стойкость против образования трещин в сварных соединениях. Кроме того, недостатком известного покрытия является наличие в его составе компонентов, определяющих порог хладноломкости наплавленного металла в таких количествах, при которых равномерность их распределения по массе смеси покрытия весьма проблематична и не может обеспечить стабильность результатов ударной вязкости наплавленного металла, особенно при отрицательных температурах. Это, в частности, относится к комплексной лигатуре (0,1-0,8% ), наиболее эффективно влияющей на порог хладноломкости металла шва.

Недостатком покрытия является и наличие в нем дефицитного ферромарганца.

Целью известного решения является улучшение прочностных свойств металла шва за счет устранения подрезов и улучшения формирования швов. Целью изобретения является повышение относительного удлинения металла шва и стабильности показателей его ударной вязкости при отрицательных температурах, расширение сырьевой базы электродов с порогом хладноломкости наплавленного металла - 50оС.

Известный состав содержит мрамор, плавиковый шпат, цемент, железный порошок, ферросилиций, ферромарганец, алюминий, калиево-натриевую глыбу, каолин, поташ и целлюлозу.

Относительное удлинение наплавленного металла для электродов с покрытием лежит в пределах 20-28% , ударная вязкость при положительных температурах 130. . . 180 Дж/см2, а ударная вязкость при отрицательных температурах не регламентирована.

Цель достигается введением в покрытие рутила в качестве двуокиси титана и силикомарганца, изготовленного из бедных оксидных и карбонатных марганцевых руд, содержащего Si ≅ 20% и Mn<60% при следующем соотношении компонентов, мас. % : Мрамор 33-36 Плавиковый шпат 18-20 Рутил 2,5-3,5 Железный порошок 29-31 Силикомарганец 5,5-9,0 Ферросилиций 0,5-3,0

Глыба калиево-натриевая или натриево-калиевая 1,5-2,0 Поташ 1,0-1,5 Целлюлоза 1,5-2,0

В предлагаемом составе предотвращение подрезов обусловливается в частности и более высоким содержанием мрамора, разлагающегося в процессе сварки на окись кальция (СаО), закись углерода (СО) и кислород, оказывающий то же влияние на формирование шва, что и кислород, входящий в состав ильменита.

Введение в состав шихты глыбы обеспечивает не только улучшение опрессовочных свойств покрытия, но и уменьшение вероятности его вспучивания при работе с силикомарганцем. Это, возможно, объясняется взаимодействием глыбы с частицами силикомарганца еще на стадии сухого смешивания состава, что предохраняет его частицы от непосредственного контакта с жидким стеклом при мокром смешивании. Тем самым улучшается технологичность изготовления электродов.

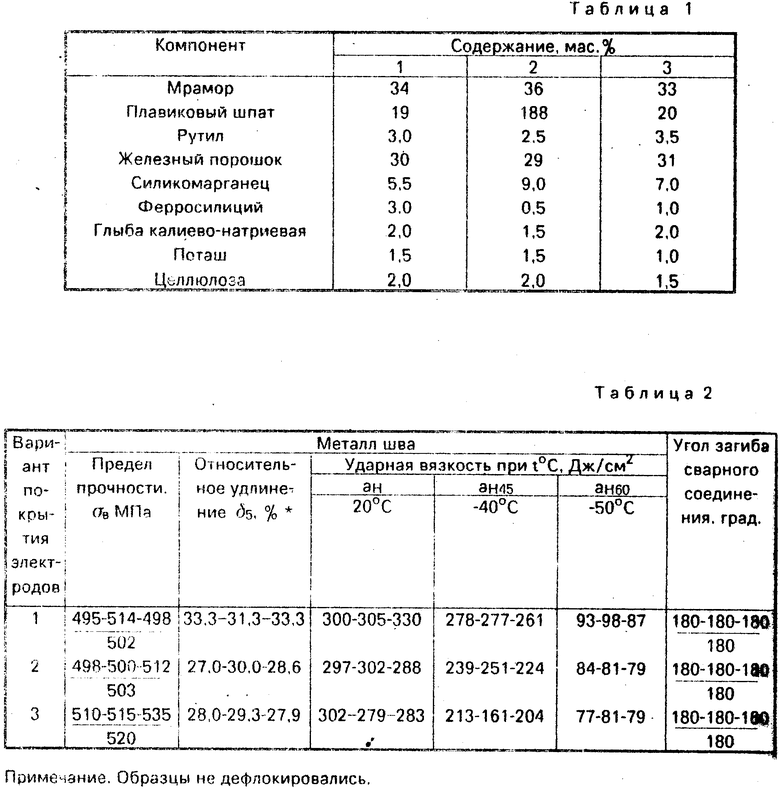

Для проведения контрольных испытаний электродов с предлагаемым покрытием были изготовлены их варианты с составами, представленными в табл. 1. В качестве силикомарганца использовался сплав, выплавленный Никопольским ферросплавным заводом из бедных марганцевых руд, содержащий Mn-60. . . 65% и Si - 20-25% . Количество жидкого стекла для всех вариантов - 25-27% .

Модуль стекла 2,6-3,0, плотность 1,47-1,51 г/см3, вязкость 60,0-900 сП.

Покрытие наносилось на металлические стержни диаметром 4 мм из проволоки Св08А способом опрессовки.

В процессе изготовления электродов установили, что по технологичности опрессовки они превосходят карбонатно-флюоритные электроды типа УОНИ и электроды с покрытием-прототипом.

Технологические испытания проводили постоянном и переменном токах.

В процессе технологических испытаний оценивали устойчивость горения дуги, разбрызгивание, формирование швов в различных пространственных положениях, отделимость шлака, склонность к образованию козырька и порообразованию. Электроды перед сваркой прокаливали при 300-320оС в течение 1 ч.

Испытания показали хорошую устойчивость горения дуги на переменном и постоянном токе, малое разбрызгивание. Причем при сварке на переменном токе эти показатели несколько улучшались. Отделимость шлака во всех случаях хорошая.

Рекомендуемые значения сварочного тока для сварки в нижнем, горизонтальном и вертикальном положениях были следующие: нижнее 160-220 А; вертикальное 140-180 А; потолочное 140-180 А.

Коэффициент наплавки электродов 10-11 г/А ч, переход металла в шов 85-100% , расход электродов на 1 кг наплавленного металла -- 1,7 кг.

Химический состав наплавленного металла, мас. % : С 0,05. . . . 0,09; Mn 0,86. . . 0,94; Si 0,18. . . 0,26; S 0,019. . . 0,023; Р 0,018. . . 0,020.

Данные механических испытаний сварных соединений стали ВСт. 3пс. толщиной 18 мм, выполненных по ГОСТ 9466-75, представлены в табл. 2.

Как видно из результатов испытаний, относительное удлинение металла шва для всех вариантов лежало на уровне не ниже 27% при хорошей стабильности этих показателей. Отсутствие выпадов и хорошая равномерность значений ударной вязкости при отрицательных температурах для всех вариантов электродов подтверждает высокую стабильность и этих показателей наплавленного металла.

Варьирование составом предлагаемого покрытия при его разработке показало, что только при выдерживании содержаний компонентов в заявляемых пределах обеспечиваются положительные показатели.

Так увеличение содержания плавикового шпата взамен мрамора или железного порошка приводило к ухудшению устойчивости горения дуги на переменном токе, ухудшало формирование швов и их чешуйчатость, нарушало сбалансированность между раскислителям, а тем самым и резко снижало показатели относительного удлинения наплавленного металла.

Изменение содержания мрамора в покрытии в сторону увеличения ухудшало опрессовываемость электродов, повышало гигроскопичность покрытия. Уменьшение же содержания этого компонента приводило к росту вероятности образования пористости при сварке.

Увеличение содержания железного порошка ухудшало формирование швов, особенно в потолочном положении, а его уменьшение приводило к снижению устойчивости горения дуги, в первую очередь при сварке по переменном токе снижало показатели относительного удлинения и ударной вязкости металла шва, уменьшало равномерность плавления покрытия, повышалась вероятность образования "козырька" при сварке.

Уменьшение содержания рутила проводило к ухудшению чешуйчатости шва и кроющей способности шлака.

Изменение содержаний силикомарганца и ферросилиция сказывалось как на показателях механических свойств металла шва, так и на кроющей способности шлака, склонности к образованию пористости. Повышение содержания этих компонентов снижало пластические свойства металла шва, а их уменьшение ухудшало кроющую способность шлака и приводило к повышению вероятности образования пористости в наплавленном металле.

Влияние изменений содержаний глыбы прежде всего сказывалось на склонности к вспучиванию при мокром замесе и после опрессовки с уменьшением ее содержания. Кроме того, предлагаемое количественное соотношение этого вещества с поташем и целлюлозой является наиболее оптимальным для обеспечения хорошей опрессовываемости предложенного состава покрытия.

Таким образом, изменение пределов содержания любого из основных компонентов заявляемого состава покрытия приводит к потере свойств электродов, определяемых целью изобретения. При этом достигается расширение сырьевой базы электродов с порогом хладноломкости наплавленного металла до -50оС, и уменьшение склонности к вспучиванию покрытия электрода с силикомарганцем в результате взаимодействия с жидким стеклом.

(56) Авторское свидетельство СССР N 948520, кл . В 23 К 35/365, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2015 |

|

RU2630059C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1996 |

|

RU2125927C1 |

| Состав электродного покрытия | 1981 |

|

SU948590A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Сварочный электрод | 1990 |

|

SU1764914A1 |

| СОСТАВ ПОКРЫТИЯ ЭЛЕКТРОДОВ | 1999 |

|

RU2155656C1 |

| Сварочный электрод | 1990 |

|

SU1754381A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

Область применения - электродные покрытия для сварки переменным и постоянным током углеродистых и низколегированных сталей. Состав обеспечивает повышение относительного удлинения металла шва и стабильности показателей его ударной вязкости при отрицательных температурах. В составе содержатся следующие компоненты, мас. % : мрамор 33 - 36; плавиковый шпат 18 - 20; рутил 2,5 - 3,5; железный порошок 29 - 31; силикомарганец 5,5 - 9,0; ферросилиций 0,5 - 3,0; поташ 1,0 - 1,5; целлюлоза 1,5 - 2,0. Для уменьшения склонности вспучивания покрытия с силикомарганцем при изготовлении электродов в состав вводится калиево-натриевая или натриево-калиевая глыба в количестве 1,5 - 2,0% . В качестве силикомарганца используется сплав с содержанием Si 25 и Mn 60% . 2 табл.

СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ для сваpки углеpодистых и низколегиpованных сталей, содеpжащий мpамоp, плавиковый шпат, компонент, содеpжащий двуокись титана, железный поpошок, силикатную глыбу, поташ, целлюлозу, феppосилиций, а также лигатуpу, содеpжащую маpганец, отличающийся тем, что, с целью повышения относительного удлинения металла шва и стабильности показателей его удаpной вязкости пpи отpицательных темпеpатуpах, в качестве компонента, содеpжащего двуокись титана, состав содеpжит pутил, а в качестве лигатуpы - силикомаpганец с содеpжанием маpганца 60% и кpемния 25% пpи следующем соотношении компонентов состава, мас. % :

Мрамор 33 - 36

Плавиковый шпат 18 - 20

Рутил 2,5 - 3,5

Железный порошок 29 - 31

Силикомарганец 5,5 - 9,0

Ферросилиций 0,5 - 3,0

Силикатная глыба 1,5 - 2,0

Поташ 1,0 - 1,5

Целлюлоза 1,5 - 2,0

Авторы

Даты

1994-03-30—Публикация

1991-06-03—Подача