устойчивый процесс сварки и хорошее формирование сварного шва при использовании источника питания переменного тока.

Такой электрод может использоваться, кроме ручной сварки, также для сварки способами автоконтактной сварки и сварки наклонным электродом.

Известен электрод, для сварки способом наклонного электрода с покрытием, содержащим следующие компоненты, мас.%:

Диоксид кремния14-23

Двуокись титана5-16

Двуокись циркония0,5 - 7,0

Марганец4-11

Железный порошок37 - 60

Указанное покрытие наносится на стержень из углеродистой стали и предназначено для сварки изделий из углеродистой стали. Выполнение стержня из высоколегированной хромоникелевой стали аустенит- но-ферритного класса для возможности осуществления сварки разнородных и высоколегированных сталей не позволяет с известным покрытием получить сварной шов без трещин при сварке высоколегированных и разнородных сталей, например стали ВСтЗ со сталью 1X13 или ВСтЗ со сталью 1Х18Н9.

Известен электрод для сварки и наплавки, состоящий из легированного стержня и покрытия, которое с целью повышения прочностных свойств наплавленного металла при отсутствии склонности к горячим трещинам содержит 2 - 4 % карбида хрома и 1 - 2% калиевой глыбы при следующем соотношении, мас.%:

Мрамор8-10

Плавиковый шпат3-5

Двуокись титана45 - 50

Молибденовый порошок 1-3 Хр ом металлический 22 - 28 Марганец5-7

Поташ0,5 - 2,0

Карбид хрома2-4

Калиево-натриевая глыба 1-2

Данное покрытие наносится на стержень из высоколегированной стали и обеспечивает возможность произведения сварки на переменном токе деталей разной толщины из разнородных сталей способом ручной дуговой сварки. Однако при использовании этого электрода для выполнения сварных соединений без каких-либо перемещений конца электрода (электрод неподвижен и опирается на кромки свариваемого изделия) не достигается положительный результат: дуга горит нестабильно; формирование шва неудовлетворительное; в сварном шве наблюдаются поры,

Известен состав электродного покрытия для сварки сталей, содержащий мрамор, оксид титана, плавиковый шпат, раскисли- тели, хром, молибден и пластификаторы, который с целью улучшения сварочно- технологических свойств электрода со стержнем из стали ферритно-мартенситно- го класса, повышения механических свойств и ударной вязкости наплавленного металла при отрицательных температурах содержит окись хрома, никель, железный порошок, ферромолибден при следующем соотношении компонентов, мас.%: Мрамор6-11

Окислы титана12-22

Плавиковый шпат 21 - 38,5 Раскислители3-9

Ферромолибден0,5 - 3

Окись хрома3-6

Хром7-12

Никель7-10

Пластификаторы0,5 - 2

Железный порошок Остальное

Приведенное покрытие позволяет производить ручную дуговую сварку ферритно- мартенситных, мартенситных и аустенитно-мартенситных нержавеющих сталей, а также указанных сталей со сталями других структурных классов на постоянном токе обратной полярности. Однако при использовании этого покрытия (при нанесении его на стержень из аустенитной стали типа Х25Н13) для сварки на переменном токе опирающимся на кромки свариваемого изделия электродом также не достигается положительный результат: дуга горит с обрывами; формирование шва - неудовлетво- рительное; в наплавленном металле наблюдаются поры и трещины.

Цель изобретения - повышение качества сварного шва при сварке на переменном токе опирающимся на кромки свариваемого изделия электродом.

Поставленная цель достигается тем, что стержень выполнен из высоколегированной хромоникелевой стали типа Х23Н18 с содер- жанием ферритной фазы 2 - 8%, а в электродное покрытие дополнительно введен доломит при следующем соотношении компонентов, мас.%:

Мрамор15-21

Доломит10-14

Плавиковый шпат5-7

Рутиловый концентрат 30 - 40 Металлический марганец 2-4 Ферросилиций2-4

Металлический хром4-14

Пластификатор0,2-1,5

Железный порошокОстальное.

В предлагаемом покрытии подобрано также соотношение мрамора (М), доломита (Д) и плавикошпатового концентрата (П), при котором обеспечивают устойчивое горение Дуги в случае питания ее от сварочного источника переменного тока и хорошее формирование сварного шва при плавлении опирающегося на кромки свариваемого из- делия электрода со стержнем из высоколе- гированной стали без продольных колебаний конца электрода, свойственных ручной дуговой сварке.

Подобранное соотношение компонен- тов определяется выражением Д:М:П 1,0:(1,4-1,7):(0,4-0,55).

Содержание хрома металлического в покрытии (% Сг) и ферритной фазы (%Ф) в стержне электрода в сумме должно отвечать соотношению 12% : Сг+ Ф : 16%. при этом коэффициент массы покрытия должен составлять 47 + 2 %.

Нарушение указанных соотношений приводит к ухудшению формирования и ка- чества шва или к ухудшению отделимости шлаковой корки. Мрамор и доломит введены в состав покрытия для обеспечения газошлаковой защиты от азота воздуха с целью недопущения образования пор. Содержа- ние мрамора вместе с доломитом ниже 25% (мрамор 15%, доломит 10%) приводит к образованию пор в сварном шве. Увеличение доломита и мрамора более 14% и 21 % соответственно вызывает чрезмерное увеличе- ние длины втулки на конце электрода, приводящее к обрыву (затуханию) сварочной дуги.

Плавикошпатовый концентрат вводится в состав покрытия также с целью предот- вращения образования водородистой пористости. При содержании этого компонента в покрытии меньше 5% в сварном шве образуются поры. При содержании плавикошпатового концентрата более 7% нару- шается устойчивость горения сварочной дуги.

Рутиловый концентрат введен в состав покрытия для шлаковой защиты наплавляемого металла от азота воздуха, а также для обеспечения устойчивого горения сварочной дуги на переменном токе.

Если содержится менее 30% рутилово- го концентрата, то в процессе плавления электрода наблюдаются обрывы сварочной дуги. При содержании в покрытии более 40% рутилового концентрата нарушается равномерность покрытия шва шлаком и ухудшается формирование кристаллизационных трещин в сварных швах. Количество

этого компонента в покрытии колеблется в заданных пределах в зависимости от содержания ферритной фазы в электродном стержне.

Уменьшение содержания металлического хрома в покрытии менее 4% и менее 14% при содержании ферритной фазы в электродных стержнях соответственно 8% и 2% приводит к образованию горячих трещин в сварных швах. Увеличение содержания металлического хрома в покрытии более 4% и более 14% при содержании соответственно ферритной фазы в электродных стержнях 8% и 2% вызывает охрупчивание металла сварных швов вследствие образования а -фазы и ведет к возникновению холодных трещин.

Дополнительным ферритообразующим компонентом в составе покрытия является ферросилиций. Ферросилиций в покрытии предохраняет от выгорания кремний, содержащийся в проволоке; в результате его количество в наплавленном металле поддерживается на постоянном оптическом уровне 0,7 - 1,0%. Понижение или повышение содержания ферросилиция в покрытии по сравнению с указанными пределами (2 - 4%) вызывает изменение содержания ферритной фазы в наплавленном металле ме нь- ше 5% или больше 8%, что может привести к образованию горячих или холодных трещин в сварных швах.

Марганец введен в состав электродного покрытия для связывания серы в тугоплавкие окислы в кристаллизирующемся метал- , вследствие егб пов ышается пластичность металла сварных швов. При содержании марганца ниже 2% необходимый уровень пластичности металла шва не обеспечивается. При повышении содержания марганца в покрытии выше 4% ухудшается отделимость шлака при сварке.

Пластификаторы, содержащиеся в покрытии в количестве 0,2 - 1,5%, обеспечивают необходимую технологичность обмазочной массы при изготовлении электродов на прессах высокого давления. В качестве пластификаторов могут быть использованы поташ, карбоксиметилцел- люлоза, (КМЦ), слюда, сода кальцинированная. При содержании пластификатора менее 0,5% затрудняется опрессовка электродов; при содержании пластификатора более 3% недопустимо возрастает содержание водорода в наплавленном металле.

Железный порошок положительно влияет на стабильность горения дуги и повышает коэффициент наплавки электрода.

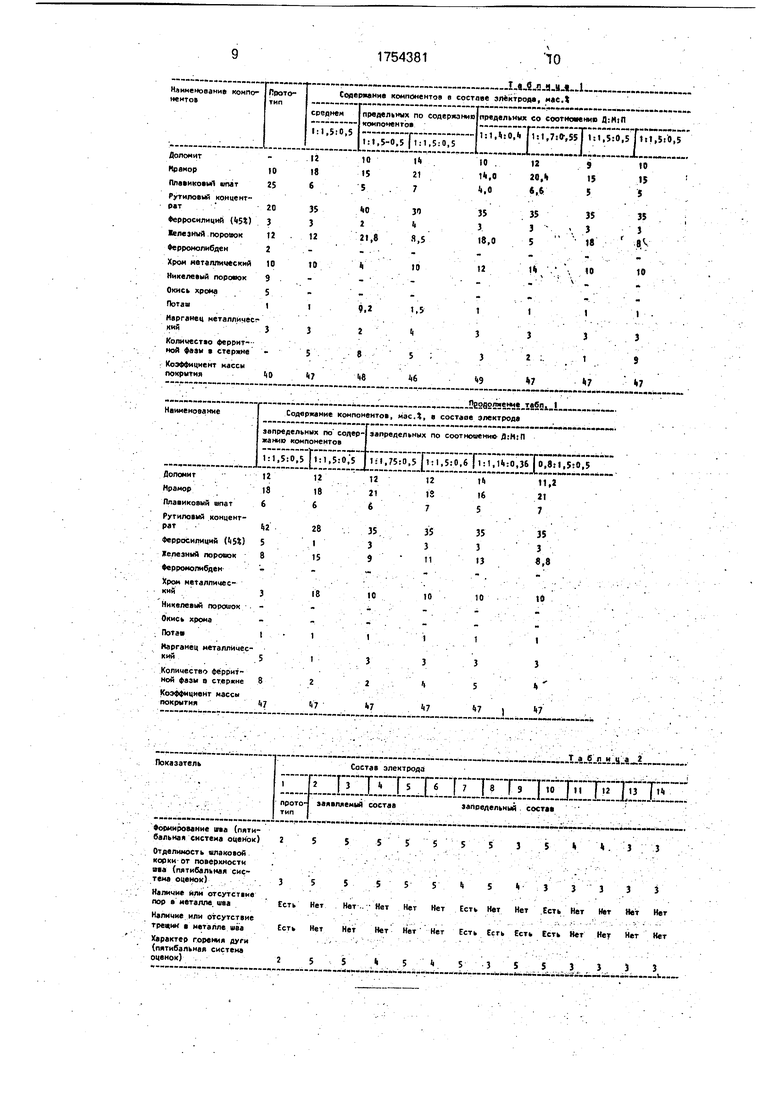

Изготовление электродов производили путем опрессовки на прессе высокого давления марки АОЭ-1. Было изготовлено 14 электродов, составы которых приведены в табл.1. При этом коэффициент массы покры- тия составлял 47 ± 2%.

Составы 2-6 соответствуют предельным, а составы 7 и 8 - запредельным значениям, так как не соблюдалось соотношение 12% Сг + ФЈ 16%. Покрытия электродов 9 -14 были изготовлены для подтверждения правильности выбора соотношение мрамора, доломита и плавикошпатового концентрата. В качестве стержня использовали проволоку типа Х25Н13. Электродами, ме- тодом ручной сварки выполняли тавровые сварные соединения пластин из сталей марок ВСтЗ и 1X13, при этом наблюдали за процессом сварки и оценивали качество покрытия электродов.

В процессе сварки электрод опирался на кромки свариваемого изделия, а ось электрода была наклонена к оси шва под углом 8-12°. При этом конец электрода был неподвижен в поперечном направлении. Для сварки использовали электроды диаметром 5 мм. Сварку производили с использованием сварочного источника питания переменного тока УДГУ-301, оборудованного возбудителем - стабилизатором, на ре- жиме: сила тока 200 - 210 А; напряжение 24 -26В.

Результаты испытаний, приведенные в табл.2, показывают, что предлагаемый электрод, по сравнению с известными позволяет осуществлять сварку на переменном токе опирающимся на кромки свариваемого изделия электродом со стержнем из высоколегированной стали, при этом получаются хорошо сформированные сварные швы и обеспечивается хорошая отделимость шлаковой корки от поверхности швов Это позволяет выполнять сварку в труднодоступных местах.

Формула изобретения

Сварочный электрод, состоящий из высоколегированного стержня и покрытия, содержащего мрамор, плавиковый шпат, рутиловый концентрат, металлический хром, металлический марганец, ферросилиций, железный порошок и пластификатор, отличающийся тем, что, с целью повышения качества сварного шва при сварке на переменном токе электродом, опирающимся на кромки свариваемого изделия, высоколегированный стержень выполнен из стали типа Х25Н13 с содержанием ферритной фазы от 2 до 8%, а электродное покрытие дополнительно содержит доломит при следующем соотношении компонентов, мас.%:

Мрамор15-21

Доломит10-14

Плавиковый шпат5-7

Рутиловый шпат5-7

Рутиловый концентрат 30 - 40 Металлический марганец 2-4 Ферросилиций2-4

Металлический хром4-14

Железный порошок5-21

Пластификатор0,2-1,5

При этом доломит (ДО, мрамор (М) и плавиковый шпат(П) взяты в соотношении Д:М:П 1 :(1,4 - 1,7):(0,4 - 0,55), а содержание (% Сг) металлического хрома в покрытии и ферритной фазы (%Ф) в стержне электрода в сумме отвечает следующему соотношению: 12%Ј Сг + ФЈ 16%, причем коэффициент массы покрытия электрода составляет 47 + 2%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2595077C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2006 |

|

RU2339495C2 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Состав электродного покрытия | 1989 |

|

SU1673354A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ ДЛЯ СВАРКИ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2455139C1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия | 1977 |

|

SU721297A1 |

| Состав электродного покрытия | 1982 |

|

SU1057221A1 |

Использование: ручная дуговая сварка на переменном токе электродом, опирающимся на кромки свариваемого изделия. Изобретение относится к сварке и касается состава электродного покрытия, которое наносится на высоколегированный стержень. Электрод предназначен для выполнения сварных соединений разнородных или высоколегированных сталей на переменном токе в труднодоступных местах, причем электрод в процессе сварки опирается на кромки свариваемого изделия. При этом шов формируется без дугообразных поперечных или круговых возвратно-поступательных, а также продольных или каких-либо других перемеСущность: на стержень из высоколегированной хромоникелевой стали, содержащей 2 - 8 % ферритной фазы, нанесено покрытие, содержащее компоненты в следующем соотношении, мас.%: мрамор 15-21; доломит 10 - 14; плавиковый шпат 5 - 7; рутило- вый концентрат 30 - 40; металлический марганец 2-4; ферросилиций 2-4; металлический хром 4-14. пластификатор 0,2 - 1,5; железный порошок - остальное. Доломит, мрамор и плавиковый шпат взяты в соотношении 1:(1,4 - 1,7):(0,4 - 0,55), а содержание хрома металлического в покрытии (% Сч) и ферритной фазы (%Ф) в стержне электрода в сумме должно отвечать следующему соотношению: 12% Сч + ФЈ 16%. Коэффициент массы покрытия предлагаемого электрода должен быть 47 + 2%. При соблюдении заданных соотношений компонентов электрод обеспечивает при опира- нии на кромки выполнение сварных швов высокого качеств в труднодоступных местах. 2 табл. щений конца электрода , свойственных обычной ручной дуговой сварке. Отсутствие необходимости колебательных движений электрода при сварке позволяет выполнять ответственные сварные соединения высокого качества в труднодоступных местах сварщиком невысокой квалификации. При этом обязательным условием, обеспечивающим получение таких высококачественных сварных соединений, является отсутствие магнитного дутья. Это достигается использованием переменного тока для питания сварочной дуги. Поэтому электрод должен обеспечивать 10 С VI ел N СО 00

| Состав электродного покрытия | 1977 |

|

SU634892A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1980 |

|

SU959966A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| ЭЛЕКТРОД | 1972 |

|

SU428894A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия для сварки сталей | 1983 |

|

SU1242322A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-08-06—Подача