Изобретение относится к области сварки, в частности к сварочным материалам, преимущественно для сварки ответственных металлоконструкций, изделий, сооружений и трубопроводов из низкоуглеродистых и низколегированных сталей.

Широко известны электроды марки УОНИ-13/45, находящие применение в различных отраслях промышленности /1/. Недостатком электродов является низкая технологичность в изготовлении, характеризующаяся низкой пластичностью массы, затрудняющей получение стабильной центричности электродов. Кроме того, получение предела прочности металла шва в диапазоне 420-460 МПа достигается в весьма узком диапазоне содержания легирующих компонентов данного покрытия - марганца и кремния. Этим и объясняется невысокая стабильность требуемых высоких пластично-вязких свойств наплавленного металла.

Наиболее близким аналогом заявленному решению можно считать состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей по патенту Российской Федерации N 2005032, B 23 K 35/365, /2/, включающий, мас. %: мрамор 48-50, плавиковый шпат 8-16, поташ 0,5-1,5, тальк 1-3, ферротитан 8-11, алюмосиликат 7-10, органический пластификатор 1,5-2,5, силикомарганец 4-8, порошок стали 8-12. Недостатком данного покрытия является нестабильность пластических свойств наплавленного металла, в частности при пониженных температурах.

Задачей изобретения является повышение стабильности пластично-вязких характеристик наплавленного металла - относительного удлинения, ударной вязкости, особенно при отрицательных температурах, а также улучшение технологичности изготовления электродов.

Поставленная задача решается тем, что в состав дополнительно вводится кварцевый песок, слюда мусковит, в качестве органического пластификатора используется карбоксилметилцеллюлоза, а также регламентируется соотношение шлакообразующих компонентов плавикового шпата и мрамора, которое составляет 0,35 - 0,45, при следующем соотношении ингредиентов состава, мас.%: мрамор 43 - 51, плавиковый шпат 18-23, кварцевый песок 7-11, ферротитан 12-17, карбоксилметилцеллюлоза 0,5-1,0, слюда мусковит 2,5-5,0, железный порошок 3-10.

Суммарное количество плавикового шпата и мрамора зависит от количества железного порошка, вводимого в покрытие, определяемого в свою очередь диаметром электрода.

Введение слюды в покрытие увеличивает пластичность обмазочной массы при использовании меньшего количества жидкого стекла и повышает стабильность получения центричного покрытия. Введение железного порошка приводит к повышению стабильности горения дуги и уменьшению опасности образования шлаковых включений из-за чрезмерного количества шлака в зоне сварки.

Принятая система легирования одним ферротитаном, представляющим собой комплексный ферросплав системы Ti-Si-Al, гарантирует содержание марганца в наплавленном металле в пределах 0,35 - 0,45, определяемом только содержанием его в проволоке стержня электрода. Это и обеспечивает получение предела прочности в диапазоне 420 - 460 МПа при высоких пластично-вязких характеристиках металла шва. Здесь большую роль играет соотношение количества плавикового шпата и мрамора, соблюдение которого позволяет увеличить рафинирующую способность образующегося шлака и уменьшить его окислительный потенциал.

В результате отсутствия в покрытии ферромарганца и ферросилиция не только улучшаются санитарно-гигиенические характеристики электродов при их использовании, но и уменьшается активность обмазки в ее реакции со стеклом при изготовлении электродов, что приводит к улучшению пластичности обмазочной массы и стабильности по концентричности электродов.

Уменьшение окислительного потенциала покрытия в сочетании с высоким раскислительным потенциалом системы Ti-Si-Al обеспечивает достаточно высокий и стабильный переход марганца из проволоки, а также высокую рафинирующую способность образовавшегося шлака, обогащенного плавиковым шпатом, что позволяет получить высокие пластично-вязкие свойства металла шва.

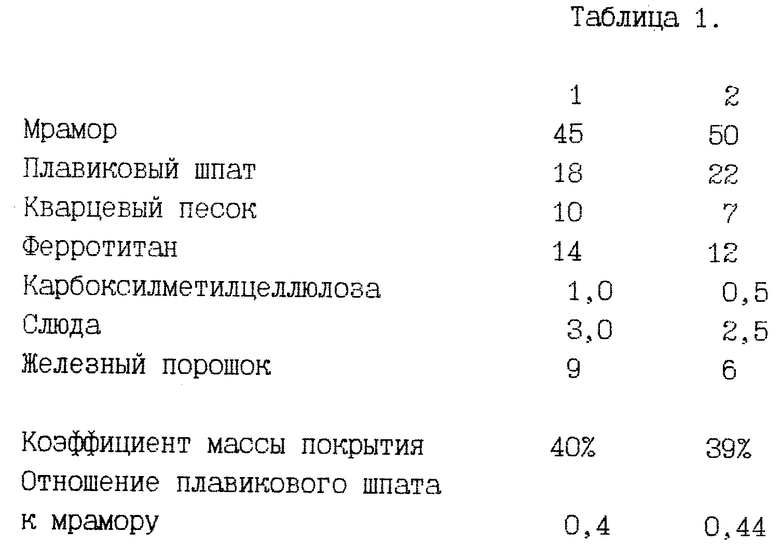

В лабораторных и опытно-заводских условиях были изготовлены партии электродов ⊘ 3 мм с различными составами покрытия, приведенными в таблице 1.

Результаты испытаний пластических свойств электродов опытных партий приведены ниже.

Ударная вязкость при комнатной температуре и при -30oC для первого состава составляет 180 и 40 кДж/см2 соответственно, а для второго состава - 190 и 45 кДж/см2 соответственно.

Относительное удлинение для первого состава составляет 26%, а для второго состава - 28%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ЭЛЕКТРОД ДЛЯ НАПЛАВКИ | 1996 |

|

RU2083339C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2119418C1 |

| ЭЛЕКТРОД ДЛЯ СВАРКИ | 1997 |

|

RU2118926C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ДУПЛЕКСНЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2428290C1 |

| Состав электродного покрытия | 1985 |

|

SU1540991A1 |

| СОСТАВ ШИХТЫ САМОЗАЩИТНОЙ ПОРОШКОВОЙ ПРОВОЛОКИ | 1992 |

|

RU2032515C1 |

Изобретение относится к сварке, а именно к составу покрытия электродов, предназначенных для сварки ответственных конструкций из низкоуглеродистых низколегированных сталей. Покрытие содержит мрамор, плавиковый шпат, кварцевый песок, ферротитан, карбоксилметилцеллюлозу, слюду мусковит, железный порошок. Использование в качестве легирующего компонента одного ферротитана гарантирует содержание марганца в наплавленном металле в пределах 0,35-0,45. Соблюдение определенного соотношения количества плавикового шпата и мрамора позволяет увеличить рафинирующую способность образующегося шлака и уменьшить его окислительный потенциал. Состав покрытия обеспечивает получение высоких пластично-вязких свойств металла шва. 1 табл.

Состав покрытия электродов для сварки низкоуглеродистых и низколегированных сталей, включающий мрамор, плавиковый шпат, ферротитан, железный порошок, органический пластификатор, отличающийся тем, что он дополнительно содержит кварцевый песок, слюду мусковит, а в качестве органического пластификатора состав содержит карбоксилметилцеллюлозу при следующем соотношении компонентов, мас.%:

Мрамор - 43 - 51

Плавиковый шпат - 18 - 23

Кварцевый песок - 7 - 11

Ферротитан - 12 - 17

Карбоксилметилцеллюлоза - 0,5 - 1,0

Слюда мусковит - 2,5 - 5,0

Железный порошок - 3 - 10

при этом отношение содержаний плавикового шпата и мрамора составляет 0,35 - 0,45.

| RU 2005032 C1, 30.12.1993 | |||

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| US 3627574, 14.12.1971 | |||

| Способ наложения пункционного компрессионного холецистодуоденоанастомоза | 2016 |

|

RU2648336C2 |

| ДАВЫДЕНКО В.Д | |||

| Справочник по сварочным электродам | |||

| Ростовское книжное издательство, 1961, с.64. | |||

Авторы

Даты

2000-09-10—Публикация

1999-08-20—Подача