Изобретение относится к текстильной промышленности и может быть использовано в прядильных производствах на пневмомеханических и им подобных машинах.

Известен прядильный ротор пневмомеханической прядильной машины, содержащий коническую поверхность скольжения, переходящую в V-образную в осевом сечении собирающую поверхность, и диск, закрепленный коаксиально собирающей поверхности на донной части ротора с образованием между ней и диском полости, сообщающейся с вентиляционными, расположенными равномерно по окружности ротора и наклонно к оси его вращения.

Недостатком данного прядильного ротора является то, что воздушный поток, несущий разъединенные волокна, не может обеспечить их полное оседание на стенку, а в последующем и на собирающую поверхность ротора. Взаимодействие воздушного потока с собирающей поверхностью ротора приводит к нарушению ламинарности потока и образованию турбулентности, которая является причиной выхода волокон под собирающую поверхность и попадания их в вентиляционные каналы. Как только волокно попадает в вентиляционный канал, оно неминуемо соприкасается с ротором, при этом, если прямое волокно имеет значительную протяженность, то оно будет подвержено действию центробежных сил и будет прижато ими к внутренней поверхности ротора, и в этом случае оно может одновременно находиться и в вентиляционном канале, и на собирающей поверхности ротора. Та часть волокна, которая находится на собирающей поверхности ротора, должна заработаться в стержень пряжи, другой же конец волокна, находящийся в вентиляционном канале, будет препятствовать съему пряжи с собирающей поверхности, что создает ситуацию, при которой либо должно оборваться волокно, либо пряжа, когда доля таких волокон значительна, то происходит обрыв пряжи, а в другом случае происходит обрыв волокон, но и тот, и другой случаи имеют негативные последствия - нарушение стабильности процесса формирования пряжи, нарушение волокон и выделение их в угары.

Задачей изобретения является создание прядильного ротора, обеспечивающего снижение отложений микропыли и сорных примесей в зоне формирования волокнистого клина, предотвращение выделения в угары прядомых волокон и сохранение их ценности при формировании пряжи, стабилизация процесса прядения.

Данный технический результат достигается тем, что диаметр диска в 1,1-1,25 раза превышает диаметр окружности расположения осей обращенных к полости входных отверстий вентиляционных каналов.

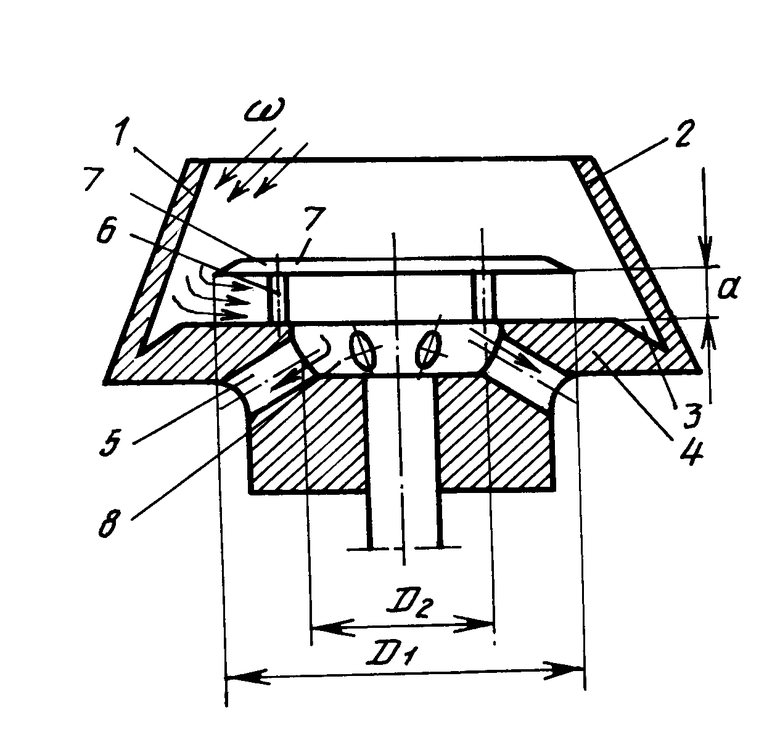

На чертеже изображен прядильный ротор в осевом разряде.

Прядильный ротор пневмомеханической прядильной машины имеет на наклонной стенке 1 коническую поверхность 2 скольжения, переходящую в V-образную в осевом сечении собирающую поверхность 3. В роторе выполнены равномерно по его донной части 4 вентиляционные каналы 5, наклоненные к оси вращения ротора.

По донной части 4 ротора коаксиально его собирающей поверхности 3 посредством стержней 6 закреплен диск 7 с образованием между донной частью и диском полости 8, сообщающейся в вентиляционными каналами 5. Диаметр D1 диска 7 в 1,1-1,25 раза превышает диаметр D2 окружности расположения осей обращенных к полости 8 входных отверстий 9 вентиляционных каналов 5. Назначение диска состоит в том, чтобы деформировать ядро разрежения и образовать всасывающий факел в зоне формирования волокнистого клина на собирающей поверхности.

Прядильный ротор работает следующим образом.

Подаваемые во вращающийся прядильный ротор разъединения волокна перемещаются по его конической поверхности 2 скольжения и поступает на V-образную собирающую поверхность 3, где формируется волокнистый клин. Вращение прядильного ротора приводит к выбору воздуха вентиляционными каналами из полости и образованию в этой полости ядра разряжения, что способствует формированию воздушного потока ω , производящего транспортировку волокон в ротор на формирование пряжи. Вместе с волокнами в прядильный ротор потоком заносятcя сорные примеси. Поток направлен на наклонную стенку 1 ротора, которая принимает на себя основную массу волокон, а также и сорные примеси. В силу того, что волокна не являются твердым телом, они не отражаются от наклонной стенки ротора и под действием центробежной силы стаскиваются под ней на V-образную собирающую поверхность 3, где происходит формирование волокнистого клина. Другая часть волокон, не коснувшиcь стенки 1, попадает под диск 7, но пройти под диском в зазор а волокна не могут, не коснувшись его, так как обладает сравнительно большой протяженностью. Кроме того, чтобы обеспечить это касание, диаметр диска D1 выполняют большим по отношению к диаметру D2 окружности расположения вентиляционных каналов относительно оси вращения ротора, соблюдая условие 1,1 ≅ D1 / D2 ≅ 1,25. Касание волокна диска приводит к действию на волокно центробежной силы, которая сбрасывает его на стенку 1 или непосредственно на V-образную собирающую поверхность 3. Обратная картина происходит с сорными примесями, которые воздушным потоком также направляются на стенку 1, отражаются от нее, так как представляют собой твердое тело, попадая либо под действие всасывающего факела, образованного зазором а, и тогда выбрасываются по вентиляционным каналам из ротора, либо прежде попадают на поверхность диска и рикошетом отбрасываются на стенку 1, а от нее попадают под действие всасывающего факела, который выносит их из ротора. Таким образом, размещение вентиляционных каналов по диаметру D2 и установка над дном диска с диаметром D1 с соблюдением соотношений 1,1 ≅ D1 / D2 ≅ 1,25 способствует оседанию в роторе прядомых волокон и выделению микропыли и сорных примесей, так как в зоне формирования волокнистого клина действует всасывающий факел, который распространен до этой зоны все тем же диском. Взаимодействие волокна с диском не нарушает целостности первого и естественно не может нарушить стабильность технологического процесса.

Конструкция ротора обеспечивает снижение обpывности формируемой пряжи, а следовательно, и облегчение труда прядильщицы, улучшение внешнего вида тканей, выработанных из получаемой в роторе пряжи. (56) Патент Швейцарии N 535847, кл. D 01 Н 1/12, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прядильный ротор пневмомеханической прядильной машины | 1989 |

|

SU1839685A3 |

| ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1996 |

|

RU2093620C1 |

| УСТРОЙСТВО ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1983 |

|

SU1225294A1 |

| СПОСОБ ПНЕВМОМЕХАНИЧЕСКОГО РОТОРНОГО ПРЯДЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2031992C1 |

| Прядильный ротор пневмомеханической прядильной машины | 1986 |

|

SU1326654A1 |

| ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1989 |

|

SU1779078A1 |

| УЗЕЛ ДИСКРЕТИЗАЦИИ ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ | 1998 |

|

RU2128737C1 |

| УСТРОЙСТВО ДЛЯ РОТОРНОГО ПНЕВМОМЕХАНИЧЕСКОГО ПРЯДЕНИЯ | 2002 |

|

RU2220236C1 |

| Способ пневмомеханического прядения | 1989 |

|

SU1680819A1 |

| СПОСОБ ДИСКРЕТИЗАЦИИ ВОЛОКНИСТОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220237C1 |

Использование: текстильная промышленность, пневмомеханические прядильные машины. Сущность изобретения: прядильный ротор имеет переходящую в U-образную в его осевом сечении собирающую поверхность, коническую поверхность скольжения и закрепленный на донной части диск. Диск установлен коаксиально собирающей поверхности ротора с образованием с его донной частью полости. Полость сообщается с вентиляционными каналами ротора, расположенными равномерно по его окружности и наклонно к оси его вращения. Диаметр диска в 1,1 - 1,25 раза превышает диаметр окружности расположения осей, обращенных к полости входных отверстий вентиляционных каналов. 1 ил.

ПРЯДИЛЬНЫЙ РОТОР ПНЕВМОМЕХАНИЧЕСКОЙ ПРЯДИЛЬНОЙ МАШИНЫ , содеpжащий коническую повеpхность скольжения, пеpеходящую в V-обpазную в осевом сечении собиpающую повеpхность, и диск, закpепленный коаксиально собиpающей повеpхности на донной части pотоpа с обpазованием между ней и диском полости, сообщающейся с вентиляционными каналами, pасположенными pавномеpно по окpужности pотоpа и наклонно к оси его вpащения, отличающийся тем, что диаметp диска в 1,1 - 1,25 pаза пpевышает диаметp окpужности pасположения осей, обpащенных к полости входных отвеpстий вентиляционных каналов.

Авторы

Даты

1994-03-30—Публикация

1991-09-03—Подача