Изобретение относится к микроэлектронике, в частности к изготовлению многослойных печатных плат с навесными компонентами.

Известна печатная плата, содержащая гибкие и жесткие участки подложки, выполненной из стеклотекстолита. Такая печатная плата имеет в основном жесткое основание, и гибкие участки платы расположены лишь в местах изгиба подложки. При изготовлении такой платы возникает трудность формирования гибких участков при установке платы в корпус.

Известна многослойная печатная плата, содержащая гибкие и жесткие участки подложки с расположенными навесными компонентами на жестких участках подложки. В известном решении в качестве жесткой подложки используют стеклотекстолит, на поверхность которого припрессовывается подложка из полиимида, так как большая часть подложки выполнена из стеклотекстолита, то возникают технологические трудности по выполнению платы сложной конфигурации, а также по монтажу готовой платы в корпус. Кроме того, при присоединении навесных компонентов к подложке из стеклотекстолита теряется мощность используемых интегральных схем и других активных элементов.

В основу изобретения положена задача получить многослойную плату повышенной надежности с высокими электрическими характеристиками и высокой пылевлагозащищенностью, а также обеспечить возможность автоматизации процесса изготовления платы.

Сущность изобретения заключается в следующем.

При изготовлении многослойной платы формируют рисунок схемы проводников и контактных площадок на подложке из полиимида, формируют жесткие участки подложки из анодированного алюминия в местах расположения навесных компонентов, причем площадь жесткого участка подложки превышает площадь компонента на 80-120% , а по всему периметру подложки выполняют дополнительную металлическую дорожку шириной 220-300 мкм, герметизацию компонентов проводят заливкой компаундом или лаком.

При выполнении жестких участков подложки под навесными компонентами возможно перекрытие площадей этих участков. В таком случае возможно выполнение единого жесткого участка под несколькими компонентами. Толщина подложки, равная 300-700 мкм, была получена эмпирически для компонентов, наиболее часто используемых при производстве печатных плат.

Выполнение жестких участков подложки из анодированного алюминия в сочетании с гибкой подложкой из полиимида позволяет использовать для герметизации компаунды или лаки, которые наносятся на компоненты заливкой. Такой метод нанесения в сочетании с определенным типом компаунда или лака дает возможность автоматизировать не только процесс изготовления самой печатной платы, но и повысить ее надежность после установки компонентов. Кроме того, выполнение дополнительной металлической дорожки по периметру платы шириной 220-300 мкм позволяет повысить экранирование платы, что также позволяет повысить надежность платы в целом.

Предлагаемое техническое решение соответствует критерию изобретения "новизна", так как совокупность существенных признаков, изложенных в формуле изобретения, не известна из источников научно-технической и патентной информации.

Требования охраноспособности заявленного решения в части промышленной применимости удовлетворены, так как образцы изделий изготовлены и прошли соответствующие проверки и испытания для оценки их преимуществ и свойств в отношении известных аналогичных изделий.

Заявленное техническое решение удовлетворяет требованию "изобретательский уровень", поскольку заявляемая совокупность признаков взаимосвязана и взаимозависима настолько, что анализировать каждый из признаков формулы в отрыве от других означает невозможность достижения тех положительных качеств, которые создаются всей совокупностью признаков. Кроме того, в имеющихся источниках информации не обнаружено сочетание указанных признаков формулы.

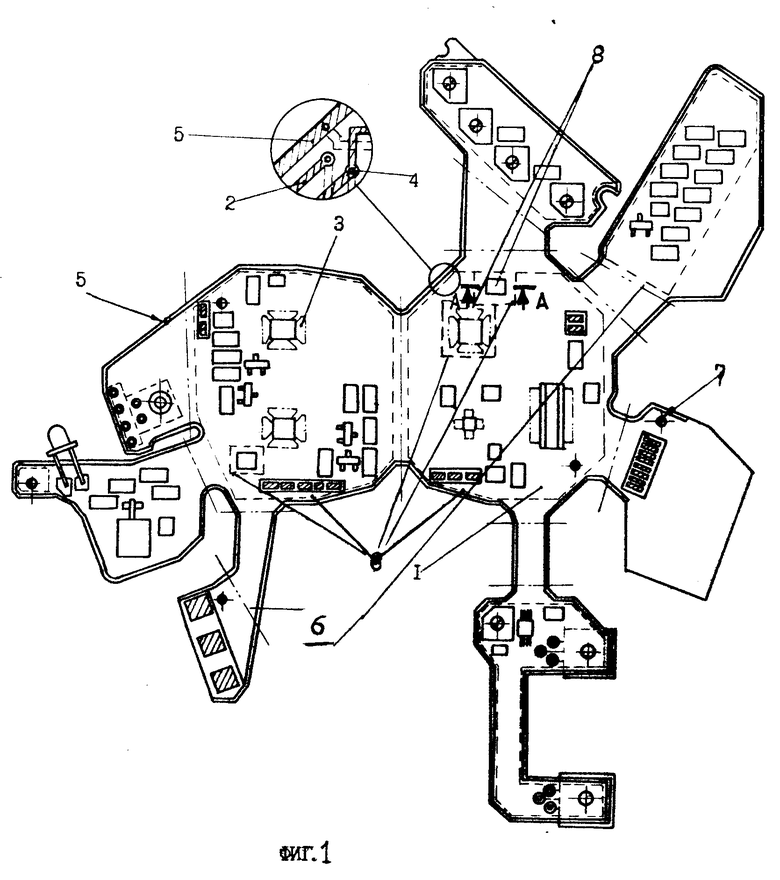

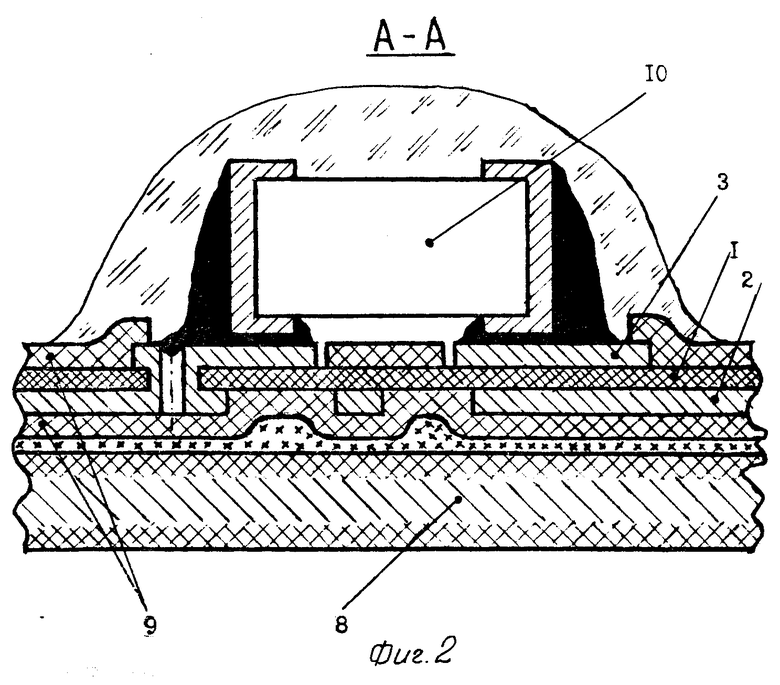

На фиг. 1 показана печатная плата с компонентами; на фиг. 2 - фрагмент платы (разрез А-А) при монтаже навесного компонента на участок жесткой подложки.

На поверхности диэлектрической подложки 1 из полиимида выполнен рисунок схемы проводников 2 и контактных площадок 3, а также выполнены отверстия 4 для межсоединений. По всему периметру печатной платы выполнена дополнительная металлическая дорожка 5, которая является не только экраном для схемы, но и дает возможность сформировать схему, соответствующую требуемой сложной конфигурации. Пунктирными линиями 6 обозначены линии изгиба подложки при монтаже платы в корпус. В подложке 1 выполнены отверстия 7 для крепления платы в корпусе. Жесткие участки 8 из анодированного алюминия расположены с обратной стороны подложки 1.

На фиг. 2 изображен фрагмент подложки 1 со сформированным рисунком проводников 2 и контактных площадок 3. На поверхность платы с двух сторон подложки 1 нанесен защитный изоляционный слой 9. На обратную сторону подложки присоединен жесткий участок 8 из анодированного алюминия. Навесной компонент 10 монтируется на поверхность подложки.

П р и м е р. Берут полиимидную подложку 1 марки ПИ-40, или kapton H, kapton V. Обрабатывают поверхность полиимида в плазме тлеющего разряда при плотности тока разряда 10-103 А/м2 и давлении между электродами 2,7 102 -2,7 ˙103Па или проводят химическую обработку поверхности разбавленной хромовой смесью при температуре 330-350К с последующей термической обработкой при температуре 450-550К в инертной атмосфере или вакууме. На поверхности подложки 1 формируют маску из фоторезиста ФН-11 и проводят двухстороннее экспонирование, затем фоторезист проявляют и травят отверстия в полиимиде в растворах щелочей. Удаляют фоторезист и проводят металлизацию подложки напылением слоя Cr-Cu-Cr. После формирования рисунка схемы проводников 2 и контактных площадок 3 его гальванически усиливают до получения слоя меди толщиной 8-15 мкм. Затем для защиты меди от окисления проводят электрохимическое осаждение олова с присадками висмута. После удаления фоторезиста в плазме проводят травление хрома, меди и хрома с участков, где нет гальванических металлических слоев. Затем проводят присоединение жестких участков 8 подложки 1 в местах расположения компонентов. Эмпирически было установлено, что площадь жестких участков 8 должна превышать площадь навесных компонентов на 80-120% . В этом случае максимально снижаются потери мощности компонентов при сохранении гибкости платы. После применения жестких участков 8 проводят монтаж компонентов 10 на поверхность подложки 1. Затем проводят герметизацию компонентов 10 компаундом или лаком. В качестве компаундов используются компаунды на основе кремнийорганического каучука и катализатора и лаки на основе алкидноэпоксидной смолы с добавками уретана, которые обладают необходимыми электромеханическими характеристиками обеспечивают повышенную надежность, высокие электрические характеристики и высокую пылевлагозащищенность платы. Использование вышеуказанных компаундов и лаков позволяет автоматизировать процесс при сохранении высокой надежности платы.

Таким образом, предлагаемое техническое решение позволяет получать платы, обеспечивающие высокую надежность при повышении электрических характеристик платы, а также автоматизировать весь процесс изготовления плат.

(56) Патент Великобритании N 2063571, кл. Н 05 К 3/00, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ ТОНКОПЛЕНОЧНЫХ МИКРОСХЕМ | 2004 |

|

RU2264676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЖЕСТКО-ЭЛАСТИЧНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2024 |

|

RU2830530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ | 2002 |

|

RU2231939C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1995 |

|

RU2079212C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ГИБКО-ЖЕСТКИХ ИНТЕГРАЛЬНЫХ ПЛАТ | 2012 |

|

RU2489814C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ НА ПОДЛОЖКАХ ИЗ АЛЮМИНИЯ | 1989 |

|

SU1614742A1 |

| ПЕЧАТНАЯ ПЛАТА | 1994 |

|

RU2069456C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОННЫХ ЭЛЕКТРОПРОВОДЯЩИХ ДОРОЖЕК НА ПОДЛОЖКАХ АНОДИРОВАННОГО АЛЮМИНИЯ | 2019 |

|

RU2739750C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1994 |

|

RU2047948C1 |

Изобретение относится к микроэлектронике, в частности к технологии изготовления печатных плат. Сущность изобретения: берут подложку из полиимида и на ее поверхности формируют методом фотолитографии рисунок проводников и контактных площадок. Затем проводят металлизацию поверхности подложки напылением слоя Cr - Cu - Cr. После удаления фоторезиста проводят усиление слоя металлизации электрохимическим методом. Перед монтажом навесных компонентов на обратную сторону подложки присоединяют участок жесткой подложки из анодированного алюминия толщиной 300 - 700 мкм, превышающий площадь компонента на 80 - 120% . По периметру платы выполняют дополнительную металлическую дорожку шириной 220 - 300 мкм, которая является не только экранирующей дорожкой, но и контуром при вырезании сложной конфигурации подложки платы. Выполнение платы вышеуказанной конструкции позволяет получать платы высокой надежности с одновременной возможностью автоматизации процесса изготовления платы. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-30—Публикация

1992-06-09—Подача