Изобретение относится к обработке металлов давлением, а именно к штамповке деталей из трубчатых заготовок.

Известны способы штамповки деталей из трубчатых заготовок жидкостью, в которых заготовка, помещенная в матрицу, деформируется давлением жидкости, находящейся внутри заготовки.

Недостатком этих способов является необходимость герметизации жидкости, находящейся под высоким давлением, в связи с чем в конструкции оснастки для реализации способов применяют специальные сложные системы уплотнений, которые ограничивают технологические возможности при штамповке деталей.

Наиболее близким к заявляемому техническим решением, выбранным в качестве прототипа, является способ штамповки, реализованный в устройстве для гидравлической формовки трубчатых заготовок. Этот способ заключается в подаче жидкости в полость заготовки, помещенной в разъемную матрицу, и последующем деформировании заготовки давлением жидкости. При этом герметизация рабочей полости обеспечивается путем обжатия эластичных пуансонов между рабочими поршнями и распорным вкладышем, установленным в полости заготовки между эластичными пуансонами, и имеющим канал для подачи рабочей жидкости.

Однако известный способ имеет ограниченные технологические возможности при штамповке длинномерных деталей. Это объясняется тем, что поскольку в процессе штамповки распорный вкладыш через эластичные пуансоны нагружаются осевыми сжимающими силами, то при штамповке длинномерных деталей может произойти потеря устойчивости распорного вкладыша, что приводит к браку. Кроме того, оснастка для реализации способа имеет сложную конструкцию, которая требует высокой точности изготовления всех деталей и требует повышенного внимания при работе с ней.

Целью изобретения является обеспечение возможности штамповки длинномерных трубчатых деталей на оснастке, не имеющей сложных элементов.

Это достигается замораживанием рабочей жидкости в полости заготовки и последующим ее сжатием, до давлений превращающих ее обратно в жидкость, а именно полую (например, трубчатую) заготовку заполняют водой, закрывают эластичными пуансонами, замораживают и деформируют в матрице усилием, передаваемым от рабочего поршня через эластичные пуансоны на лед и превышающим усилие необходимое для превращения льда в жидкость, но не ниже усилия необходимого для деформации.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от известного тем, что рабочую жидкость перед штамповкой детали замораживают в полости заготовки, после чего деформирующее усилие, превышающее усилие, необходимое для превращения льда в жидкость, но не ниже необходимого для деформирования заготовки, передается через эластичные пуансоны на замороженную рабочую жидкость. Таким образом, заявляемый способ соответствует критерию изобретения "новизна". При изучении других известных технических решений признаки, отличающие изобретение от прототипа, не были выявлены и потому они обеспечивают заявляемому техническому решению соответствие критерию "существенные отличия".

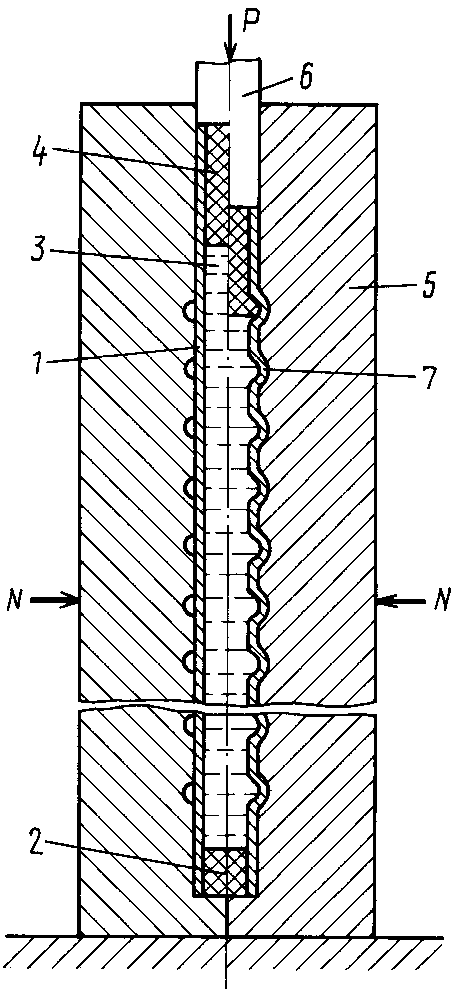

Предлагаемый способ поясняется чертежом, на котором представлена схема штамповки по указанному способу (слева исходное положение, справа - положение в конце деформирования заготовки).

Полую заготовку 1 плотно закрывают эластичным пуансоном 2, например, из полиуретана. В заготовку наливают жидкость, например воду, и закрывают эластичным пуансоном 4. После этого перед штамповкой в разъемной матрице 5 жидкость замораживают до превращения в лед. Штамповку осуществляют в разъемной матрице 5, которая в процессе штамповки требует скрепления силами N посредством передачи усилия пресса Р через поршень 6 на эластичный пуансон 4 и через него на лед 3. При этом под действием усилия пресса сначала сдеформируются эластичные пуансоны 2 и 4 и, заполнив все щели и полости загерметизируют объем, в котором находится лед. Затем при наращивании усилия давление на лед становится достаточным для превращения его в жидкую фазу. По закону Паскаля давление по всему объему образовавшейся жидкости выравняется и какой бы ни была длинной заготовка давление везде будет одинаковым. При достижении необходимого давления заготовка отформуется по контуру матрицы. Поэтому конструкция оснастки для реализации способа не имеет сложных элементов и является простой. Герметизация жидкости обеспечивается за счет сжатия эластичных пуансонов 2 и 4 в процессе штамповки между поршнем 6 и льдом 3. Кроме льда 3 в полости заготовки нет никаких других элементов, что расширяет возможности процесса и позволяет штамповать детали без ограничений по длине.

П р и м е р. Производилась экспериментальная штамповка поперечного рифта на предварительно вытянутом цилиндрическом стакане с дном. Диаметр заготовки 40 мм, высота 30 мм, толщина стенки 1 мм, материал АМцМ.

При штамповке на середине высоты заготовки формовался поперечный рифт радиусом 4 мм, тангенциальная деформация составила 20% . В заготовку (стакан с дном) наливалась вода, причем вода не доходила до краев заготовки на 3. . . 5 мм, производилось замораживание до (-5)oC. Далее заготовка со льдом укладывалась в разъемную матрицу, в заготовку вставлялся эластичный пуансон, после чего производилась штамповка с усилием пресса около 160 кН.

После снятия усилия получалась полностью отформованная готовая деталь, утечек воды не наблюдалось. Эластичный пуансон полностью сохранил свой внешний вид. Лед, оставшийся в полости заготовки, впоследствии растоплен.

Использование предлагаемого способа гидростатической штамповки полых деталей обеспечивает по сравнению с известными способами следующие преимущества.

Формообразование жидкостью, находящейся перед штамповкой в замороженном состоянии, позволяет штамповать любые полые детали независимо от длины штампуемой заготовки, что объясняется тем, что в полости заготовки кроме жидкости нет никаких других элементов и при этом формование производится жидкостью, находящейся в жидкой фазе.

Вследствие нахождения жидкости перед штамповкой в замороженном состоянии обеспечивается простота герметизации жидкости, что значительно упрощает конструкцию оснастки для реализации способа. (56) Богоявленский К. Н. и др. Гидростатическая обработка металлов. Л. ; Машиностроение, 1988, с. 26-35.

Авторское свидетельство СССР N 618160, кл. В 21 D 26/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2065346C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2069593C1 |

| СПОСОБ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1994 |

|

RU2086329C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1997 |

|

RU2124411C1 |

| СПОСОБ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2086331C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1995 |

|

RU2089312C1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ЭЛАСТИЧНОЙ СРЕДОЙ | 1995 |

|

RU2089313C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

| УСТРОЙСТВО ДЛЯ УПРОЧНЕНИЯ ДЕТАЛЕЙ ЭЛАСТИЧНОЙ СРЕДОЙ | 1999 |

|

RU2170634C1 |

Использование: штамповка деталей из трубчатых заготовок. Сущность изобретения: при гидростатической штамповке полых деталей в полость заготовки, помещенной в разъемную матрицу, подают жидкость, которую далее замораживают и затем прикладывают деформирующее усилие, величина которого превышает усилие, необходимое для превращения льда в жидкость. 1 ил.

СПОСОБ ГИДРОСТАТИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ, заключающийся в подаче рабочей жидкости в полость заготовки, помещенной в разъемную матрицу, и в последующем воздействии деформирующим усилием на рабочую жидкость через эластичные пуансоны, отличающийся тем, что, с целью обеспечения штамповки деталей без ограничений по длине с использованием несложной оснастки, после подачи рабочей жидкости в заготовку ее замораживают, а затем прикладывают деформирующее усилие, величина которого превышает усилие, необходимое для превращения льда в жидкость.

Авторы

Даты

1994-04-15—Публикация

1991-06-03—Подача