Изобретение относится к обработке металлов давлением, а более точно к способам прессования составных по толщине заготовок с целью получения труб с плакированной рабочей поверхностью.

Известен способ прессования составных по толщине заготовок, полученных кристаллизацией плакирующего металла относительно боковой поверхности втулки из плакируемого металла в процессе полунепрерывного литья, при котором заготовку нагревают, размещают на игле, устанавливают в контейнер и прикладывают к ее торцу осевое сжимающее усилие [1].

К недостаткам известного способа следует отнести то, что для длинномерных заготовок существенно проявляется непредсказуемость процесса образования соединения в паре: твердая фаза - жидкая фаза. Это объясняется тем, что в сварном шве образуются низкотемпературные эвтектики и хрупкие интерметаллидные включения. Последнее в конечном итоге весьма сильно отражается на механических свойствах прессуемых изделий.

Известен также способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют относительно друг друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки [2] (прототип).

Известный способ характеризуется одним из главных недостатков - возможной несвариваемостью плакирующего и плакируемого материалов в процессе прессования, т. к. при сборке длинномерных составных заготовок затруднительно получение полного физического контакта сопрягаемых поверхностей, когда расстояние между противоположными точками соединяемых поверхностей на всей длине составной заготовки должно быть соизмеримо с параметрами кристаллических решеток соединяемых металлов.

Задачей изобретения является разработка такого способа изготовления длинномерных составных заготовок, который бы обеспечивал гарантированную сварку обрабатываемых материалов и требуемое качество плакированных труб.

Технический результат достигается тем, что в предлагаемом способе изготовления составных изделий с продольной слоистостью, включающем размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу основной заготовки, согласно изобретению используют длинномерные заготовки, при этом фиксируют их путем последовательного многократного выполнения операций локализованного пластического сжатия материала внутренней заготовки, обеспечивающего утолщение стенок последней и калибровку ее отверстия с одновременным сдвигом части ее длины относительно внешней заготовки в условиях поля радиальных давлений на контактной поверхности заготовок, причем поле радиальных давлений на контактной поверхности заготовок формируют равномерным по длине внешней заготовки, кроме того, поле радиальных давлений на контактной поверхности заготовок формируют неравномерным по длине внешней заготовки.

Осуществление предлагаемого способа изготовления составных по толщине длинномерных заготовок позволяет обеспечить требуемое качество плакированных труб и в первую очередь высококачественную сварку плакирующего и плакируемого материалов.

Это объясняется тем, что локализованное пластическое сжатие материала внутренней заготовки в сочетании с одновременным сдвигом части ее длины относительно внешней заготовки в условиях поля радиальных давлений на контактной поверхности заготовок позволяет достигнуть полного физического контакта сопрягаемых поверхностей (наличие регламентируемого поля радиальных давлений на контактной поверхности заготовок) и интенсивную сдвиговую деформацию в приконтактном слое. Последняя гарантирует разрушение окисных пленок на сопрягаемой поверхности материалов.

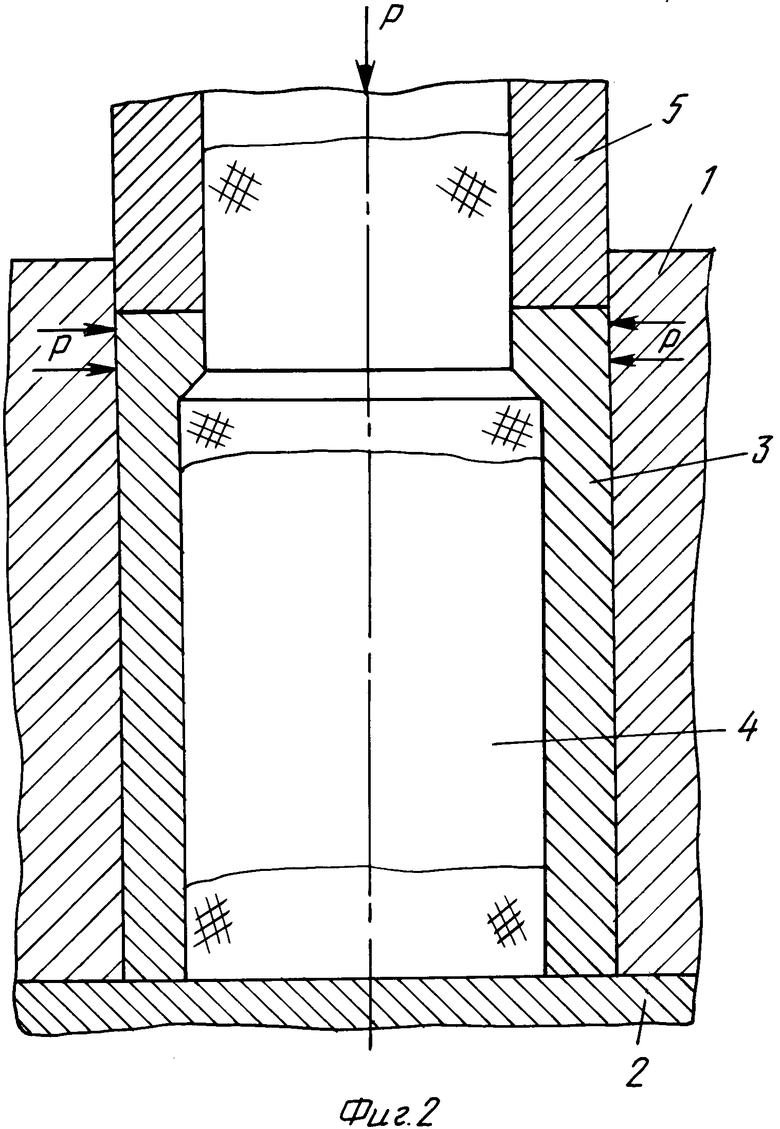

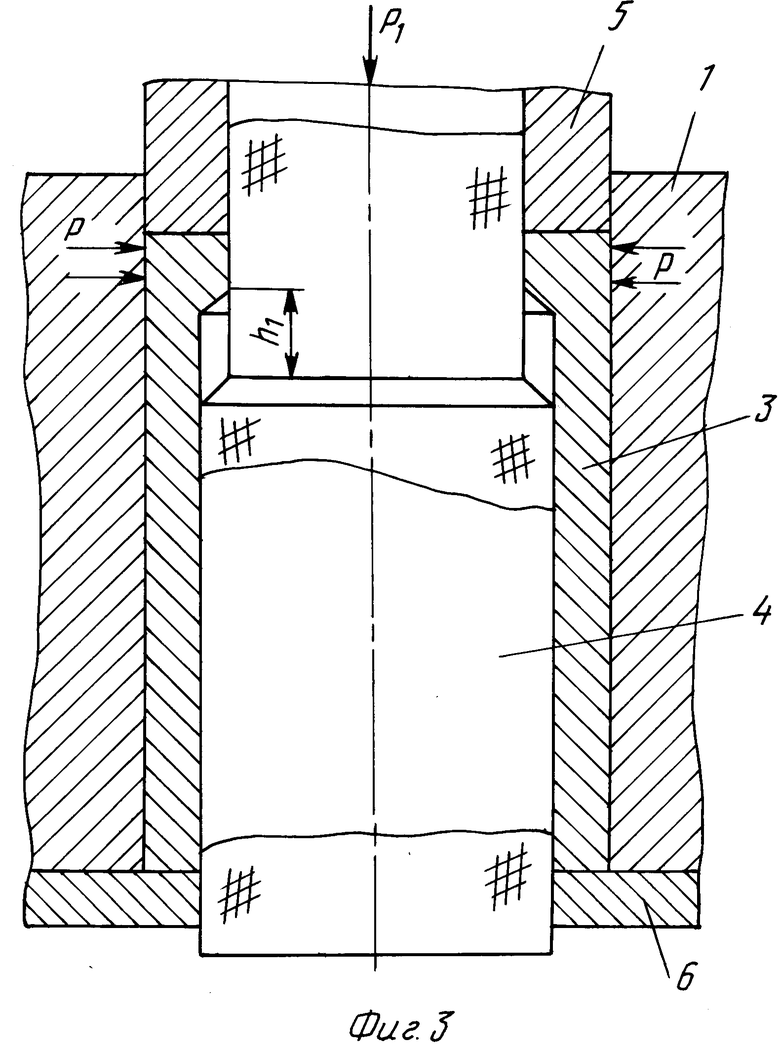

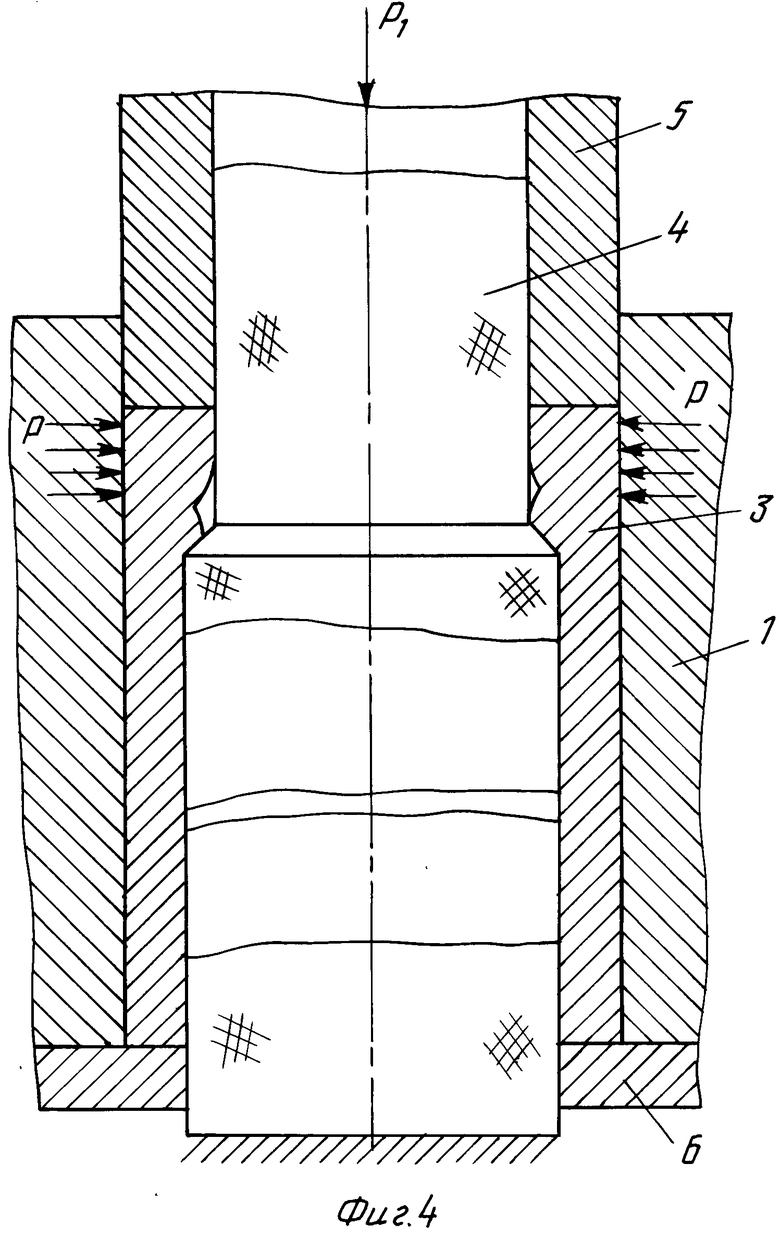

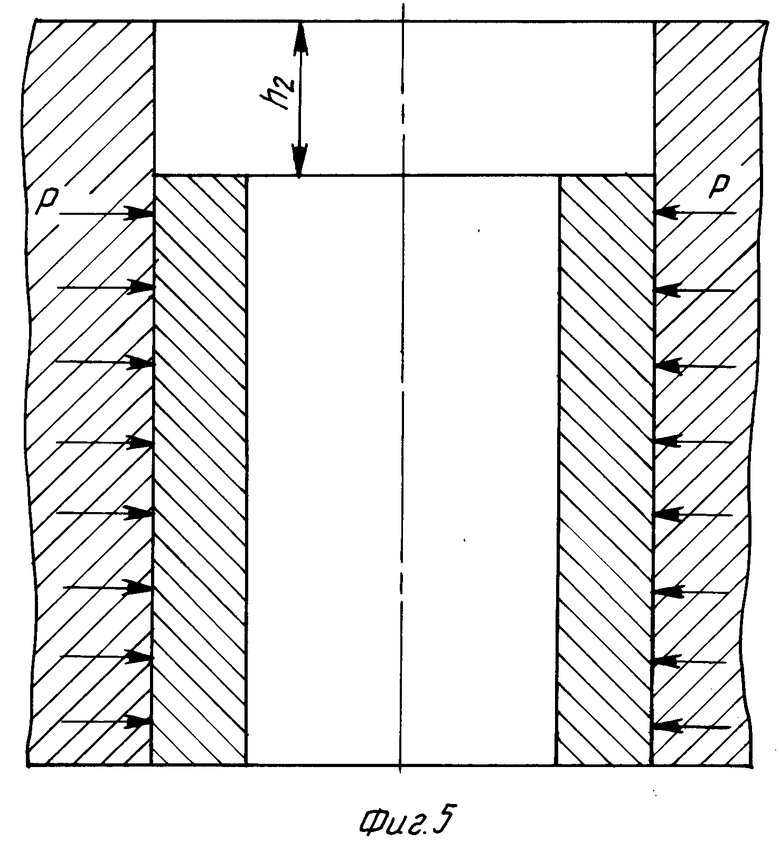

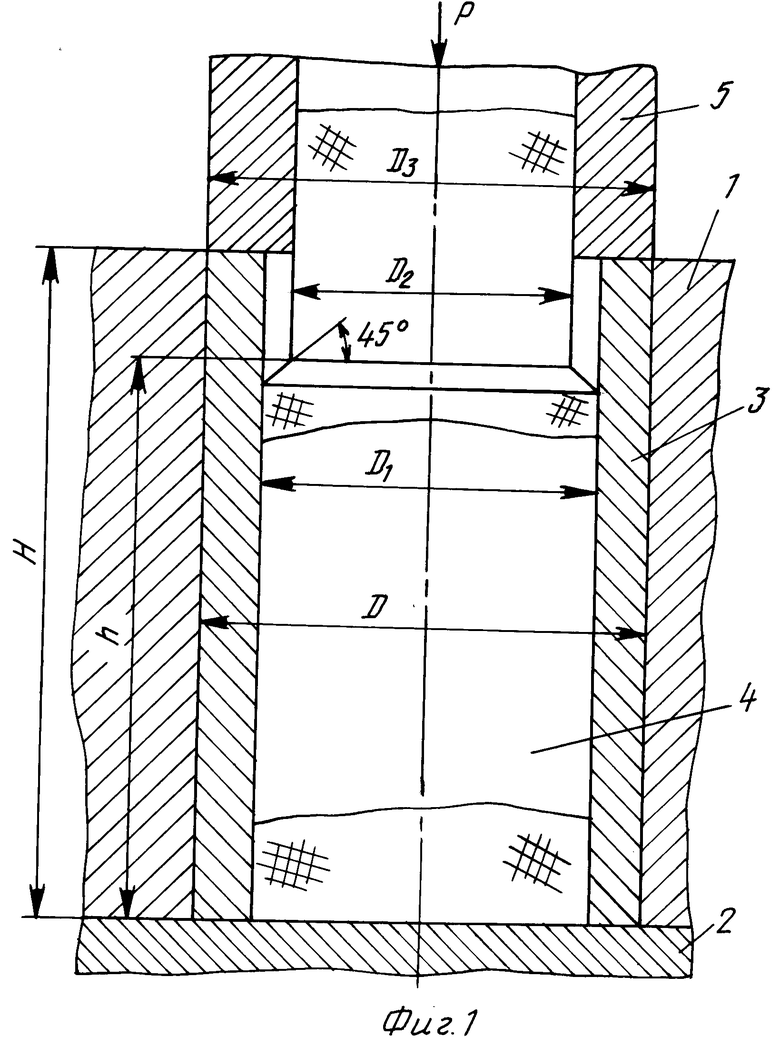

На фиг. 1 показано исходное положение штамповой оснастки и собранной составной заготовки перед выполнением операции локализованного сжатия материала внутренней заготовки; на фиг.2 - стадия окончания локализованного сжатия материала внутренней заготовки; на фиг.3 - исходное положение штамповой оснастки и собранной составной заготовки перед выполнением операций локализованного пластического сжатия материала внутренней заготовки и одновременного сдвига части ее длины относительно внешней заготовки; на фиг.4 - окончание выполнения предыдущих операций; на фиг.5 - составная длинномерная заготовка.

Вариант осуществления предлагаемого к рассмотрению способа изготовления длинномерных составных заготовок состоит в следующем.

Втулочную заготовку 1, например, из литого алюминиевого сплава марки Д16 размещают на плите 2. В отверстие заготовки диаметром D с минимальным зазором устанавливают втулочную заготовку 3 из менее прочного материала, например алюминия марки АДО. Исходные длины заготовок 1 и 3 равны Н (реализуем по данной схеме сборки и вариант, когда длина заготовки 3 превышает длину заготовки 1). В отверстие заготовки 3 устанавливают ступенчатый стержень 4, большая ступень которого диаметром D1 выполнена с минимальным зазором по отношению к внутреннему диаметру заготовки 3. Причем длина h большей ступени стержня 4 меньше длины Н заготовок 1 и 3. Переход большой ступени к меньшей выполнен посредством конической поверхности с образующей, наклоненной под углом α . На малую ступень диаметром D2 стержня 4 устанавливают по посадке движения втулочный пуансон 5, внешний диаметр D3 которого выполнен с минимальным зазором по отношению к диаметру D заготовки 1.

Особо отметим стандартную предварительную подготовку контактирующих поверхностей заготовок с целью удаления жировых пятен и устранения загрязнений и возможных дефектов типа вмятин и т.д.

Кроме того, исходная величина стенки заготовки 3 меньше требуемой. Заготовка 3, получаемая прессованием, имеет разностенность, оцениваемую приблизительно в 10% от толщины ее стенки (фиг.1).

Прикладывая усилие Р к торцу втулочного пуансона 5, вызывают пластическое сжатие материала заготовки 3 на длине (H-h). В силу замкнутости деформируемого объема и одной степени свободны для истечения обрабатываемого материала имеет место образование утолщения с внутренним диаметром, равным диаметру D2 малой степени стрежня 4 и внешним диаметром, превышающим диаметр D в заготовке 1. Другим словами, в пределах части длины заготовки 1 образованным утолщением на контактной поверхности заготовок 1 и 3 формируется поле радиальных давлений величиной Р (фиг.2).

Затем плиту 2 заменяют на плиту 6, имеющую отверстие, выполненное по посадке движения по отношению к диаметру большей ступени стержня 4. Производят перемещение стержня 4 в осевом направление на глубину h1 (фиг.3). Прикладывая усилие Р1 к торцу втулочного пуансона 5, осуществляют локальное пластическое сжатие материала заготовки 3 на длине h1 и сдвиг ее утолщения в осевом направлении (фиг.4).

Наличие сдвиговых деформаций на контактной поверхности заготовок 1 и 3 предопределяет зарождение активных центров, реализующих впоследствии схватывание обрабатываемых материалов.

Многократное повторение вышеописанных операций локализованного пластического сжатия материала внутренней заготовки позволяет

- обеспечивать заданную толщину стенки внутренней заготовки 3 с минимальной разнотолщинностью по периметру отверстия;

- калибровать внутреннюю заготовку 3 на жестком стержне 4;

- реализовать сдвиговые деформации внутренней (менее прочной) заготовки 3 относительно прочной заготовки 1, что гарантирует условия образования схватывания обрабатываемых материалов;

- получить составную заготовку (фиг.5), имеющую на одном из торцев уступ глубиной h2 и после радиальных давлений Р на контактной поверхности заготовок 1 и 3. Причем формируемое поле радиальных давлений может быть равномерным по длине внешней заготовки 1 или неравномерным, если этого требуют условия горячего прессования.

Опытно-промышленная проверка разработанного способа проводилась при сборке составных заготовок, содержащих заготовки из алюминиевого сплава Д16 и технически чистого алюминия марки АДО. Заготовки имели следующие геометрические размеры, мм;

Из сплава Д16:

Внешний диаметр - 165

Внутренний диаметр - 65,5

Длина - 100

Из алюминия марки АДО,

Внешний диаметр - 65,0

Внутренний диаметр - 55,0

Длина - 95,0

Диаметр малой ступени стержня 52,0 мм, т.е. внутренний диаметр заготовки из АДО уменьшался с 55 до 52 мм.

Технологическая оснастка изготавливалась из инструментальной стали У8А с твердостью после закалки HRC =50-58 ед.

Осевое сжимающее усилие при сборке заготовок создавали гидравлическим вертикальным прессом марки ПСУ-250 при усилии в 1,0 Мн. Величина радиального давления на контактной поверхности заготовок составляла в этом случае примерно 200 МПа.

Осевое перемещение заготовки из АДО относительно заготовки из Д16 равнялось 15,0 мм.

Составные заготовки далее нагревали в индукционной печи до температуры прессования 380oC (время нагрева примерно 2 ч 10 мин с выдержкой при максимальной температуре, равной 10 мин. Нагретые составные заготовки впоследствии охлаждали, разрезали вдоль по образующей на сегменты и изучали наличие схватывания.

Металлографическими исследованиями приграничного слоя был установлен факт полного схватывания обрабатываемых материалов.

Прессование плакированных труб выполняли на горизонтальном прессе, развивающем максимальное усилие в 16,0 Мн. Прессование нагретых в индукционной печи составных заготовок осуществляли прямым методом с подвижной иглой через коническую матрицу (угол конусности 150o) с диаметром отверстия, равным 52,0 мм. Диаметр иглы 44,0 мм.

Отпрессовано более 20,0 м плакированных труб с поперечным сечением 52,0•4,0 мм.

Металлографические исследования качества сварки, а также коррозионные испытания выявили полную пригодность изделий требованиям производства.

Изобретение может быть использовано при получении нефтепромысловых труб, труб для угольной и пищевой промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115497C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2110344C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

Изобретение относится к обработке металлов давлением, а более точно, к способам прессования составных по толщине заготовок с целью получения труб с плакированной рабочей поверхностью. Способ изготовления составных изделий с продольной слоистостью, включающий размещение одну в другой двух пустотелых заготовок, внутренняя из которых выполнена из менее прочного материала, при котором заготовки собирают и фиксируют друг относительно друга, осуществляют нагрев составной заготовки, ее установку на иглу с последующим прессованием через коническую матрицу путем размещения в контейнере и приложения осевого сжимающего усилия к торцу составной заготовки. В способе используют длинномерные заготовки, при этом фиксируют их путем последовательного многократного выполнения операций локализованного пластического сжатия материала внутренней заготовки, обеспечивающего утолщение стенок последней и калибровку ее отверстия с одновременным сдвигом части ее длины относительно внешней заготовки в условиях поля радиальных давлений на контактной поверхности заготовок. При этом поле радиальных давлений на контактной поверхности заготовок формируют равномерным по длине внешней заготовки, либо после радиальных давлений на контактной поверхности заготовок формируют неравномерным по длине внешней заготовки. 2 з.п. ф-лы, 5 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гильденгорн М.С | |||

| и др | |||

| Цветная металлургия, 1963, N 11, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Король В.К | |||

| и др | |||

| Основы технологии производства многослойных металлов | |||

| - М.: Металлургия, 1970, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

Авторы

Даты

1998-07-20—Публикация

1996-02-27—Подача