Изобретение относится к обработке металлов давлением, в частности к способам прессования составных по толщине слитков с целью получения труб с внешней плакированной поверхностью.

Плакированные трубы, в том числе и из алюминиевых сплавов, находят применение в нефтехимической, нефтедобывающей, и других отраслях промышленности. Однако производство высококачественных плакированных труб горячей деформацией сопряжено с необходимостью сохранения физико-механических свойств каждого металла и прочной их связи.

Известен способ прессования составных по толщине слитков, полученных кристаллизацией плакирующего металла относительно боковой поверхности заготовки из плакируемого металла в процессе полунепрерывного литья, при котором слиток нагревают, размещают на игле, устанавливают в контейнер и прикладывают к его торцу осевое сжимающее усилие [1].

К недостаткам известного способа следует отнести

возможность образования дефектов типа пузырей, плен и т. п. на контактной поверхности плакирующий материал - плакируемый материал, что при наличии атмосферного воздуха существенно ухудшает качество отпрессованных изделий;

применение специальных кристаллизаторов, поскольку используются относительно небольшие по длине заготовки из плакируего материала;

повышенная стоимость плакированных труб вследствие необходимости механической обработки внешней поверхности составных слитков.

Известен также способ прессования слитков преимущественно с продольной слоистостью, включающий сборку слитка путем размещения одной заготовки внутри другой, причем внешнюю заготовку выполняют из более пластичного материала, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу осевого сжимающего усилия [2] (прототип).

Известный способ характеризуется следующими недостатками:

возможной несвариемостью обрабатываемых материалов из-за наличия воздуха на границе плакирующий материал - плакируемый материал;

большой разнотолщинностью плакирующего материала по длине трубы в связи с отсутствием предварительной сварки обрабатываемых материалов перед их совместным деформированием;

относительно низким коэффициентом выхода годного, т. к. возникает необходимость отделения большого по длине выходного конца трубы.

Задачей изобретения является разработка такого способа прессования составных слитков, который обеспечивал бы требуемое качество плакированных труб (минимальная разнотолщинность плакирующего слоя как по периметру трубы, а также по ее длине, высококачественная сварка обрабатываемых материалов, повышенные коррозионные свойства труб и т.д.) при высоком выходе годного.

Технический результат достигается тем, что в способе прессования слитков, преимущественно с продольной слосистостью, включающем сборку слитка путем размещения одной заготовки внутри другой, причем внешнюю заготовку выполняют из более пластичного материала, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу осевого сжимающего усилия, сборку слитка производят с одновременным формированием на его внешней поверхности кольцевых выступов путем размещения собранных заготовок в технологической оснастке, имеющей кольцевые выемки, и прикладывая сжимающее усилие к торцам внешней заготовки, осуществляют заполнение кольцевых выемок технологической оснастки материалом внешней заготовки, после чего осуществляют взаимное фиксирование заготовок путем перемещения первоначально внутренней заготовки относительно внешней с формированием уступа со стороны, противоположной прикладываемому усилию, затем выполняют совместное движение заготовок относительно кольцевых выступов, а при установке слитка на иглу уступ размещают со стороны конической матрицы.

Осуществление способа прессования составных по толщине слитков позволяет обеспечить требуемое качество плакированных труб (как геометрических размеров, а также качества сварки плакируемого и плакирующего материалов) при высоком коэффициенте выхода годного.

Это объясняется тем, что параметры сварки обрабатываемых материалов, а именно величина радиального давления и время выдержки свариваемых материалов при заданной величине давления в условиях выбора рационального температурно-скоростного интервала деформирования, позволяют обеспечить качественную сварку обрабатываемых материалов в контейнере перед их совместным деформированием. При этом управляемость технологическими параметрами процесса прессования составных слитков достигается путем выбора оптимальной длины заготовки из более прочного материала и ее превышение над длиной заготовки из плакирующего материала. В результате первоначальное приложение деформирующего усилия только к заготовке из более прочного материала обусловливает процесс получения трубы методом прессования из монометалла. За время этого этапа прессования плакирующий материал прочно приваривается к внешней поверхности заготовки из более прочного материала. Кроме того, такое последовательное прессование: труба из монометалла - плакированная труба устраняет какую-либо возможность перемещения заготовки из плакирующего материала относительно заготовки из более прочного материала. Повышение выхода годного гарантируется большей длиной прессованной трубы при стандартных длинах, отрезаемых от выходного и утяжинного концов трубы.

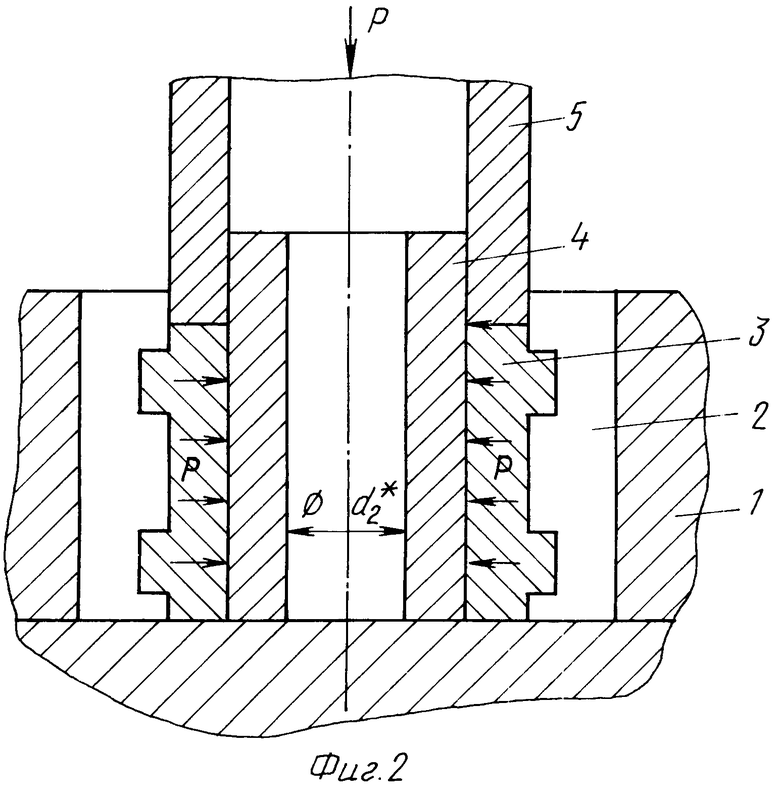

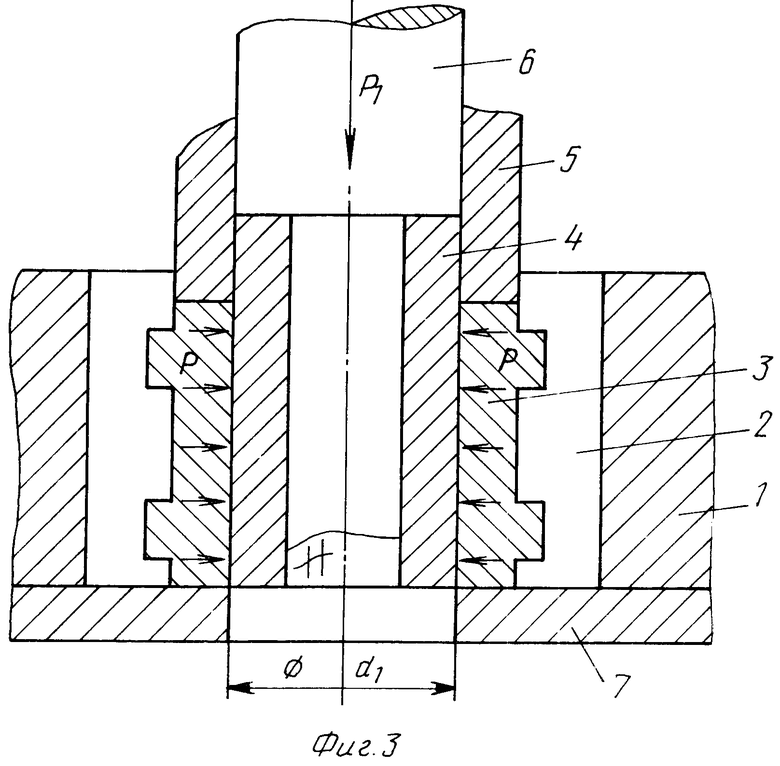

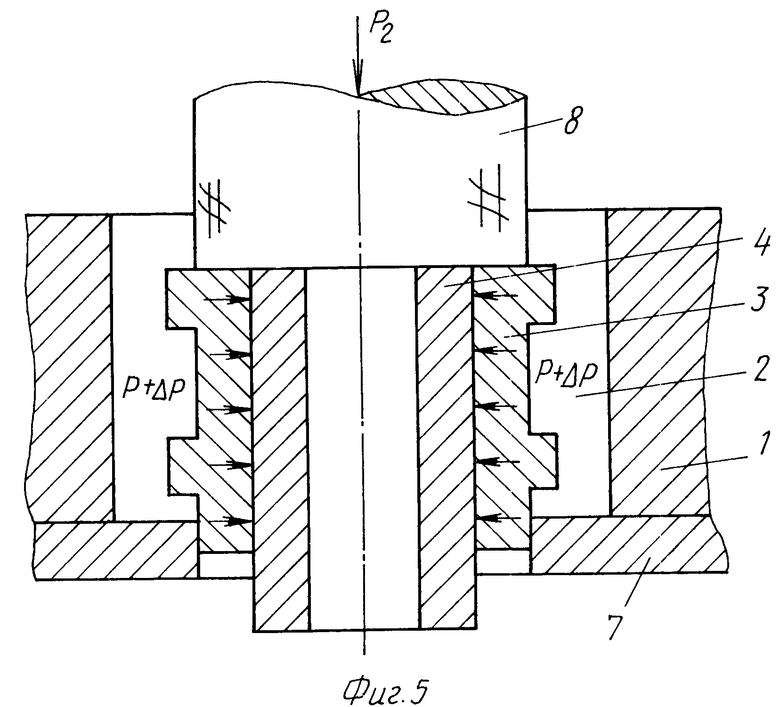

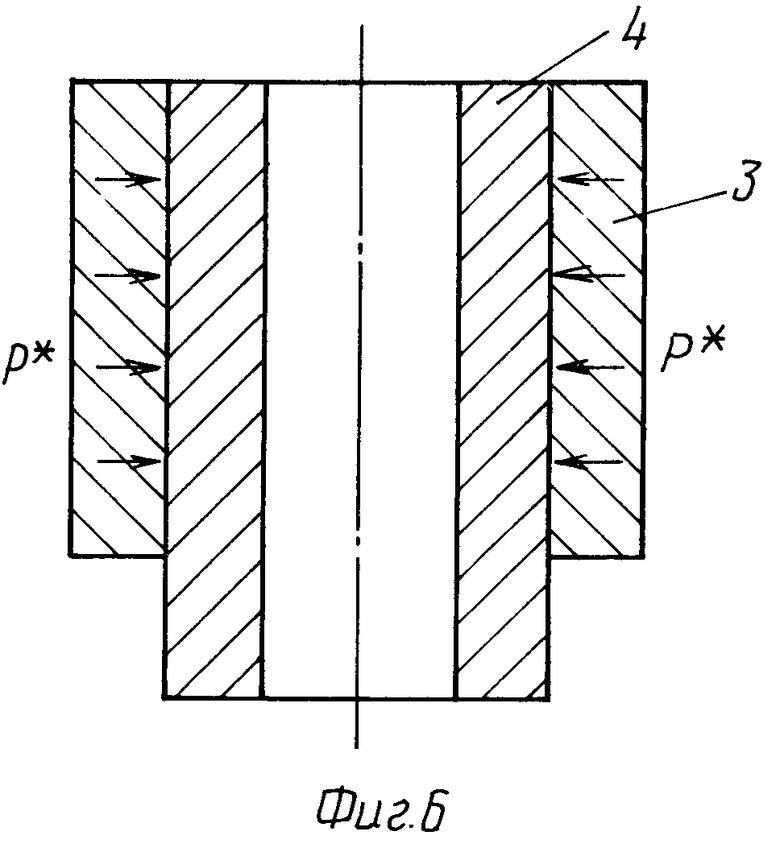

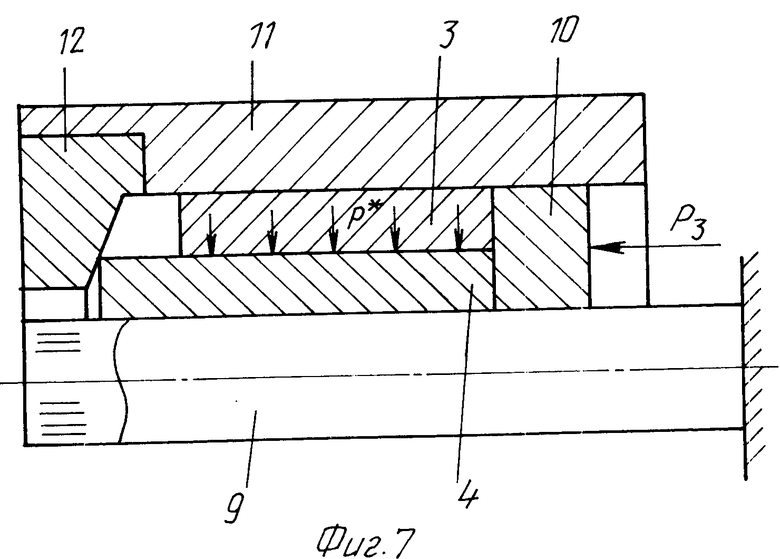

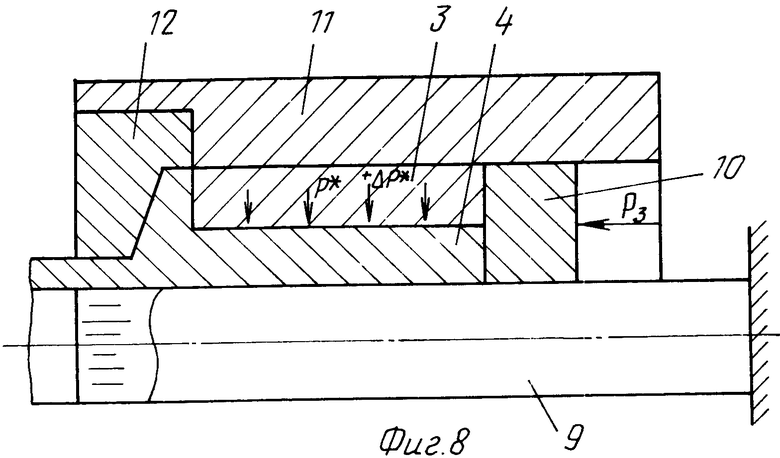

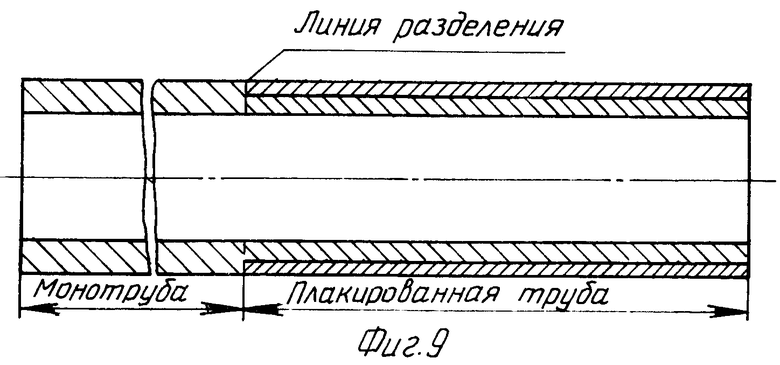

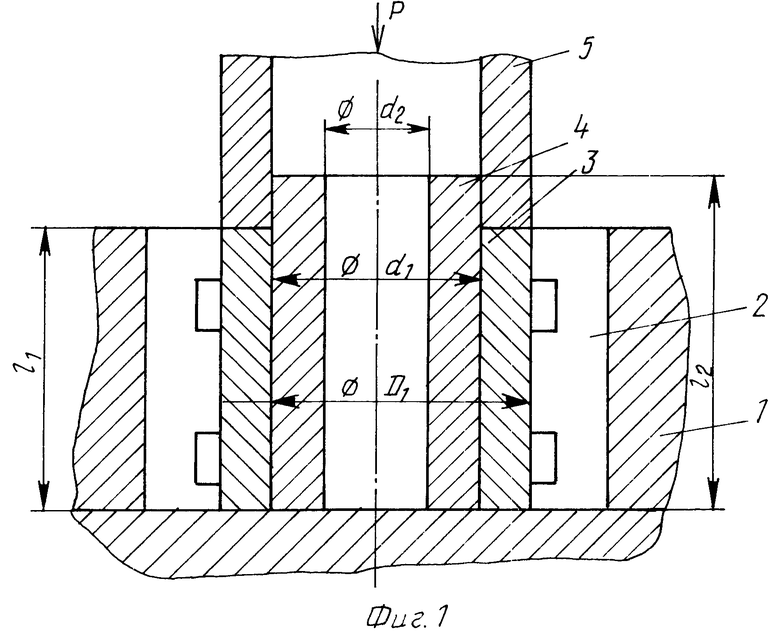

На фиг.1 изображено исходное положение технологической оснастки и заготовок перед сборкой последних; на фиг. 2 - стадия формирования кольцевых выступов на внешней заготовке в процессе сборки заготовок; на фиг.3 - исходное положение технологической оснастки и заготовок перед их взаимным фиксированием; на фиг. 4 - окончательная стадия взаимного фиксирования заготовок; на фиг. 5 - исходное положение технологической оснастки и зафиксированных заготовок перед выполнением операции по их перемещению относительно кольцевых выступов внешней заготовки; на фиг. 6 - составной слиток; на фиг. 7 - исходное положение слитка в контейнере перед выполнением операции прессования; на фиг. 8 - стадия прессования составного слитка; на фиг. 9 - отпрессованная труба.

Вариант осуществления предлагаемого к рассмотрению способа прессования слитков состоит в следующем.

Предварительно выполняют сборку составного слитка (фиг.1). Для этого в толстостенную обойму 1, например, из закаленной стали У8А по посадке движения размещают разъемную в вертикальной плоскости матрицу 2 также, например, из закаленной стали У8А, и имеющую внутренние кольцевые выемки. (фиг.1). Далее производят установку в отверстие матрицы 2 с минимальным зазором заготовки 3 из пластического материала, например, сплав алюминия с цинком марки АцПл. Геометрические размеры заготовки 3 : длина l1, внешний диаметр D1, внутренний диаметр d1. В отверстие заготовки 3 производят с минимальным зазором установку заготовки 4, например, из алюминиевого сплава АМГ-3. Геометрические размеры заготовки 4: длина l2; внутренний диаметр d2; внешний диаметр D2, выполненный с минимальным зазором по отношению к внутреннему диаметру d1 заготовки 1 (условно не показан). На торце заготовки 4 размещают втулочный пуансон 5. Следует подчеркнуть, что контактируемые поверхности заготовок 3 и 4 проходят стандартную предварительную подготовку с целью устранения дефектов и каких-либо пленок, например масляных.

При воздействии статическим усилием P на торец втулочного пуансона 5 вызывают осевое пластическое сжатие материала заготовки 3 и, как следствие, заполнение им свободных объемов кольцевых выемок в разъемной матрице 2 (фиг. 2). В этом случае пластическое течение материала заготовки 3 сопровождается некоторым радиальным давлением P, действующим на заготовку 4. Как следствие, имеет место упругая деформация заготовки 4, что и обусловливает уменьшение ее внутреннего диаметра до величины d

Затем осуществляют взаимное фиксирование заготовок 3 и 4 относительно друг друга. Для этого в отверстие заготовки 4 устанавливают ступенчатый пуансон 6, большая ступень которого выполнена с диаметром d, а меньшая - с минимальным зазором по отношению к отверстию с диаметром d

Далее производят замену пуансонов 5 и 6 на пуансон 8, имеющий плоский торец. Диаметр пуансона 8 выполнен по посадке движения по отношению к отверстию в разъемной матрице 2. Воздействие усилием P на торец пуансона 8 приводит к перемещению эафиксированных заготовок 3 и 4 относительно кольцевых выступов. Поскольку это перемещение сопровождается сдвиговой деформацией материала заготовки 3 по местоположению кольцевых выступов, то заготовке 4 сообщается дополнительное радиальное давление Δp. . Дальнейшим перемещением пуансона 8 составной слиток удаляется из технологической оснастки (фиг.6). В результате частичной разгрузки заготовки 4 на поверхности контакта заготовок 3 и 4 создается радиальное давление величиной P3.

Затем производят нагрев слитка, для чего используют индукционную печь. Следует подчеркнуть, что поле напряжений величиной P*, а также температура нагрева интенсифицируют образование металлических связей для обрабатываемых материалов по поверхности их контакта. К моменту окончания нагрева слитка, в силу наличия уступа на одном из его торцев, температура заготовки 4 на длине, равной длине заготовки 3, будет соответствовать требуемой. На длине же L температура заготовки 4 будет несколько меньшей. Слиток устанавливают на подвижную иглу 9 (на чертеже условно показана неподвижной), на которой предварительно располагают пресс-шайбу 10. Подчеркнем, что уступ слитка, таким образом, обращен в сторону, противоположную от пресс-шайбы 10. Вводят иглу 9 с пресс-шайбой 10 и нагретым слитком в контейнер 11, где жестко закреплена коническая матрица 12 (фиг.7).

При воздействии усилием P на пресс-шайбу 10 осуществляют этап распрессовки заготовки 4 и прессование трубы из монометалла (фиг.8). В связи с тем, что исходная температура материала заготовки 4 в области уступа была несколько ниже, то этап прессования монотрубы вызывает повышение давления в контейнере до величины (P* Δp ), что и приводит к качественной сварке обрабатываемых материалов до начала совместного их деформирования. Время, необходимое для качественной сварки обрабатываемых материалов, определяется скоростью деформирования при прессовании трубы из монометалла. Отпрессованная труба (фиг.9) после ее разрезки будет составлять некоторую длину из монометалла (материал заготовки 4) и заданную длину плакированной трубы.

Опытно-промышленная проверка разработанного способа проводилась при прессовании плакированных АцПл труб из алюминиевого сплава АМг-З. Заготовки имели следующие геометрические размеры, мм:

из АМг-3

внешний диаметр Д 2 - 135

внутренний диаметр d2 - 25

длина l2 - 120

из алюминия марки АцПл

внешний диаметр Д1 - 145

внутренний диаметр d1 - 135

длина l1 - 90

Сборку слитков проводили на гидравлическом прессе ПСУ-250 с усилием, равным 800 кн. Для активизации обрабатываемых материалов по поверхности контакта и удаления воздуха из микрообъемов осуществляли перемещение заготовки из АМг-З относительно заготовки из АцПл. Потребное при этом усилие не превышало 2 мн. Нагрев слитков осуществлялся в индукционной печи до 370oC. Прессование осуществлялось прямым методом с подвижной иглой через коническую матрицу (угол конусности 135o) с диаметром отверстия 32,0 мм, на горизонтальном гидравлическом прессе, развивающим максимальное усилие в 16 мн. Диаметр иглы 24,0 мм. Отпрессовано 12 м плакированных труб с поперечным сечением (32•4) мм. Металлографическими исследованиями, проводимыми на образцах, отрезанных через каждые 200 мм длины трубы, была установлена разнотолщинность плакированного слоя в пределах 8-17%, что соответствует техническим требованиям на производство данной продукции. Коррозионные испытания выявили повышение коррозионной стойкости труб не менее, чем на 4 балла.

Изобретение может быть использовано при получении нефтепроводных труб, труб для угольной (шахт) и пищевой промышленности и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078627C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2111812C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111809C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2110345C1 |

| СПОСОБ ПРЕССОВАНИЯ | 1995 |

|

RU2115495C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2078628C1 |

| СПОСОБ ПРЕССОВАНИЯ СЛИТКОВ | 1995 |

|

RU2070449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2116148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2111810C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ С ПРОДОЛЬНОЙ СЛОИСТОСТЬЮ | 1996 |

|

RU2115496C1 |

Изобретение относится к обработке металлов давлением, в частности к способу прессования слитков преимущественно с продольной слоистостью, включающему сборку слитка путем размещения одной заготовки внутри другой, причем внешнюю заготовку выполняют из более пластичного материала, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу осевого сжимающего усилия. При этом сборку слитка производят с одновременным формированием на его внешней поверхности кольцевых выступов путем размещения собранных заготовок в технологической оснастке, имеющей кольцевые выемки, и, прикладывая сжимающее усилие к торцам внешней заготовки, осуществляют заполнение кольцевых выемок технологической оснастки материалом внешней заготовки. После этого осуществляют взаимное фиксирование заготовок путем перемещения первоначально внутренней заготовки относительно внешней с формированием уступа со стороны, противоположной прикладываемому усилию, затем выполняют совместное движение заготовок относительно кольцевых выступов, а при установке слитка на иглу уступ размещают со стороны конической матрицы. 9 ил.

Способ прессования слитков преимущественно с продольной слоистостью, включающий сборку слитка путем размещения одной заготовки внутри другой, причем внешнюю заготовку выполняют из более пластичного материала, фиксирование заготовок между собой, нагрев слитка, установку его на иглу с последующим прессованием через коническую матрицу путем его размещения в контейнере и приложения к торцу осевого сжимающего усилия, отличающийся тем, что сборку слитка производят с одновременным формированием на его внешней поверхности кольцевых выступов путем размещения собранных заготовок в технологической оснастке, имеющей кольцевые выемки, и, прикладывая сжимающее усилие к торцам внешней заготовки, осуществляют заполнение кольцевых выемок технологической оснастки материалом внешней заготовки, после чего осуществляют взаимное фиксирование заготовок путем перемещения первоначально внутренней заготовки относительно внешней с формированием уступа со стороны, противоположной прикладываемому усилию, затем выполняют совместное движение заготовок относительно кольцевых выступов, а при установке слитка на иглу уступ размещают со стороны конической матрицы.

| Гильденгорн М.С | |||

| и др | |||

| Цветная металлургия | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Король В.К | |||

| и др | |||

| Основы технологии производства. | |||

Авторы

Даты

1998-05-10—Публикация

1995-03-24—Подача