Изобретение относится к порошковой металлургии, в частности к изготовлению одно- и многослойных пористых изделий, например фильтров, из гранул сплавов на основе титана.

Известен способ изготовления пористых изделий из металлических порошков, включающий размещение закладных упpочняющих элементов из монолитного материала в формообразующей оснастке, засыпку порошка в формообразующую оснастку и последующее спекание (А. Андриевский "Пористые металлокерамические материалы". Изд-во "Металлургия", М. , 1984, стр. 177).

Недостатком данного способа является низкая пропускная способность изделий, обусловленная наличием в изделии непроницаемых упрочняющих элементов. Кроме того, данный способ обеспечивает получение изделий с ограниченными технологическими возможностями при изготовлении упрочняющих элементов из материала, отличающегося от материала гранул. Так, например, если в качестве упрочняющих элементов используется проволока, уголки или другие типы профилей, получаемых с использованием методов деформации, то такие упрочняющие элементы, в отличие от гранул, могут быть изготовлены только из деформируемых материалов. Получение изделий с ограниченными технологическими возможностями обусловливается при этом тем, что материал упрочняющих элементов может в недостаточной мере обладать каким-нибудь требуемым для изделия свойством, например, стойкостью в агрессивной среде.

Известен также способ изготовления одно- и многослойных титановых пористых изделий, включающий послойную засыпку гранул в формообразующую оснастку с последующим спеканием каждого слоя в вакууме или инертной атмосфере при температуре 1100-1200оС (авт. св. N 609598, кл. В 22 F 3/10, В 01 D 25/26, 1978).

Недостатком данного способа является низкая пропускная способность изделий, обусловленная тем, что при спекании в указанном температурном диапазоне получаемый пористый материал имеет сравнительную низкую прочность и поэтому достижение требуемого уровня прочности всего изделия может обеспечиваться только за счет увеличения толщины последнего. Это приводит к повышению сопротивления фильтрации, что и снижает пропускную способность.

Сущность предлагаемого изобретения заключается в том, что изготовление одно- и многослойных титановых пористых изделий осуществляют путем послойной засыпки гранул различных фракций в формообразующую оснастку с последующим спеканием каждого слоя в вакууме или инертной атмосфере, причем спекание осуществляют в более высоком температурном диапазоне, а именно в диапазоне, нижняя граница которого составляет 1210оС, а верхняя на 10оС ниже температуры ликвидуса материала гранул. Засыпка первого слоя гранул может производиться при этом в оснастку с углублениями для образования на поверхности изделия пористых упрочняющих элементов из гранул.

Проведение спекания в предлагаемом диапазоне температур сопровождается значительным развитием процессов диффузионного и сублимационного массопереноса в материале гранул. Это приводит к образованию между гранулами контактных шеек с большой площадью поперечного сечения, что, в свою очередь, обеспечивает заметное повышение прочностных свойств спеченного материала. Последнее позволяет снизить толщину пористых изделий и повысить за счет этого их пропускную способность. Следует отметить также, что спекание в предлагаемом диапазоне температур предотвращает возможность как полного расплавления материала, так и образования в нем изолированных пор в результате частичного оплавления, т. е. приводит к получению изделий со сквозной пористостью, благодаря чему данные изделия могут использоваться для фильтрации жидких и газовых сред. При засыпке первого слоя гранул в оснастку с углублениями на поверхности спеченного изделия формируются проницаемые для жидкостей и газов упрочняющие элементы из гранул. Это обеспечивает возможность дальнейшего уменьшения толщины оставшейся площади изделий при сохранении требуемого уровня их прочности, что позволяет еще более повысить их пропускную способность. Формирование на поверхности изделия проницаемых упрочняющих элементов из гранул может расширить также технологические возможности изделия, так как упрочняющие элементы и изделие изготавливаются в этом случае из одного и того же материала.

Спекание при температурах ниже предлагаемого диапазона сопровождается заметным снижением диффузионной подвижности и интенсивности сублимации атомов. В результате этого прочность контактов между гранулами, а следовательно и прочность спеченного материала приобретают низкие значения. Для обеспечения требуемого уровня прочности приходится увеличивать толщину изделий, что приводит к снижению их пропускной способности.

Спекание при температурах выше предлагаемого диапазона приводит либо к полному расплавлению материала, либо к образованию в нем изолированных пор за счет частичного оплавления. Получаемое в результате изделие является непроницаемым для жидкостей и газов, по причине чего не может быть использовано для проведения фильтрации.

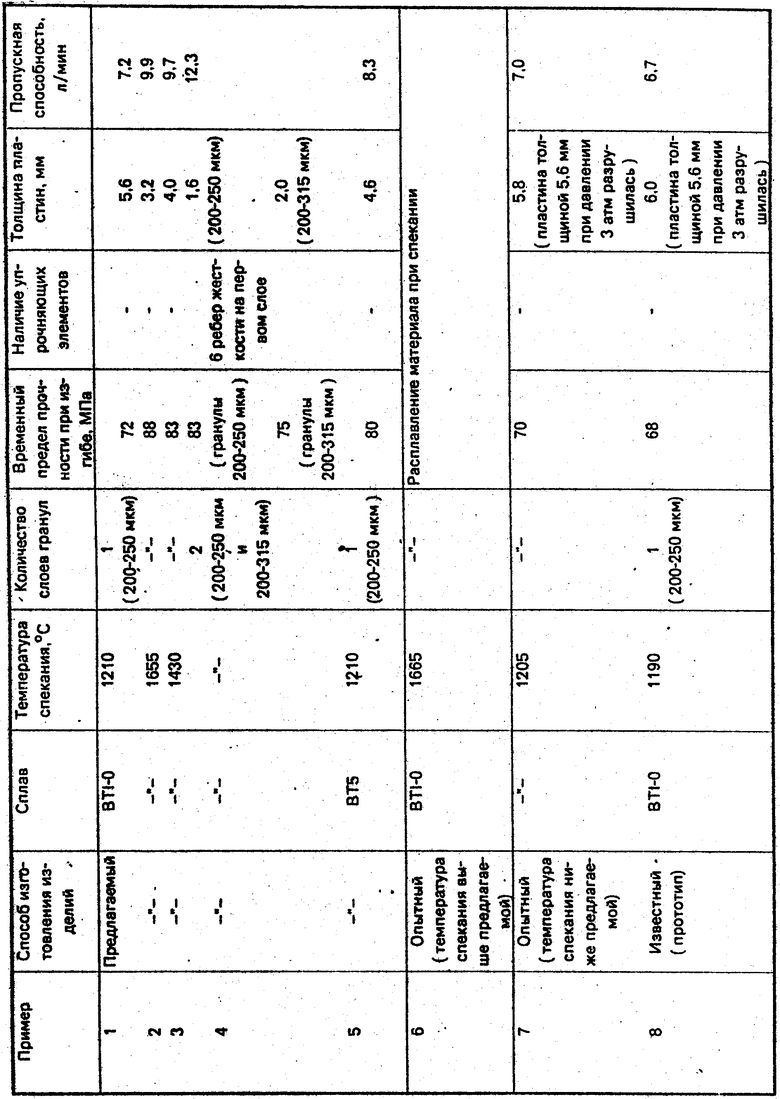

Пример осуществления предлагаемого способа. Из титановых сплавов ВТ1-0 (Тлик. = 1665оС) и ВТ5 (Тлик. = 1700оС) изготавливали гранулы фракционных составов 200 - 250 и 250 - 315 мкм. Гранулы послойно засыпали в цилиндрические графитовые формы в один или два слоя с последующим вакуумным спеканием каждого из слоев. Используемые графитовые формы имели либо гладкую поверхность, либо поверхность с шестью поперечными канавками, формировавшими на поверхности спеченных изделий шесть ребер жесткости. Температурный режим спекания выбирали по предлагаемому способу, выше и ниже предлагаемого способа, а также по известному способу (см. таблицу).

В результате спекания получали цилиндрические пористые пластины толщиной 3 мм. Из пластин вырезали плоские образцы, которые испытывали на трехточечный изгиб при комнатной температуре. Полученные значения временного предела прочности при изгибе представлены в таблице.

Далее для каждого сплава и каждой температуры спекания производили определение минимальной толщины пластин, обеспечивающей отсутствие разрушения при требуемом перепаде давления на пластине. Величину требуемого перепада давления в данном случае выбирали равной 3 атм. Исходя из полученных значений предела прочности, искомую толщину определяли сначала приблизительно расчетным способом, а затем более точно экспериментальным способом, при котором спекали набор пластин, отличавшихся по толщине последовательно на 0,2 мм и испытывали эти пластины на разрушение при перепаде давления в (3,0 ± 0,1) атм. Результаты определения минимальной толщины пластин, обеспечивающих отсутствие разрушения в данных условиях, представлены в таблице.

Полученные таким образом для каждого сплава и каждой температуры спекания пластины минимальной толщины испытывали далее на пропускную способность по воде при давлении (1,0 ± 0,1) атм. Результаты испытаний представлены в таблице.

Как следует из приведенных данных, предлагаемый способ обеспечивает возможность повышения пропускной способности изделий до 83% по сравнению с известным способом. (56) Авторское свидетельство СССР N 609598, кл. В 22 F 3/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ТРУБ ИЗ СФЕРИЧЕСКИХ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1994 |

|

RU2083329C1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ПЕНОАЛЮМИНИЯ | 2001 |

|

RU2202443C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО МАТЕРИАЛА | 1993 |

|

RU2038193C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1992 |

|

RU2011474C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 1995 |

|

RU2085339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСКОВ С ЛОПАТКАМИ | 1989 |

|

SU1739585A1 |

Сущность изобретения: способ изготовления пористых изделий включает послойную засыпку гранул различных фракций в формообразующую оснастку с последующим спеканием каждого слоя в вакууме или инертной атмосфере, причем спекание осуществляют в температурном диапазоне, нижняя граница которого составляет 1210 С, а верхняя на 10С ниже температуры ликвидуса материала гранул, засыпку первого слоя производят в оснастку с углублениями для образования на поверхности изделия пористых упрочняющих элементов из гранул. 1 табл. , 1 з. п. ф-лы.

Авторы

Даты

1994-04-15—Публикация

1991-12-02—Подача