Изобретение относится к металлургии, в частности для производства изделий на основе гранул из никелевых или титановых металлов и сплавов и может быть использовано в аддитивных технологиях построения изделий из порошковых материалов.

Известен способ получения изделий из сложнолегированных гранулированных сплавов, описанный в патенте RU 2516267, от 25.12.2012 «Способ получения изделий из сложнолегированных порошковых жаропрочных никелевых сплавов».

Способ получения изделий из сложнолегированных жаропрочных никелевых сплавов, включающий получение гранул, их классификацию, дегазацию, герметизацию, горячее изостатическое прессование (ГИП) и термическую обработку, отличающийся тем, что гранулы крупностью менее 100 мкм получают методом плазменной плавки и центробежного распыления вращающейся литой заготовки при скорости вращения более 15000 об/мин, дегазацию гранул проводят в движущемся потоке при массовой подаче 10-50 кг/ч с одновременным заполнением, виброуплотнением и герметизацией капсул, ГИП и закалку проводят в течение 2-8 часов в однофазной области на 2-30°С выше температуры сольвуса, скорость охлаждения при закалке поддерживают выше 25°С/мин, а старение проводят в две стадии, причем для высокожаропрочных сплавов - при температурах 850-890°С и 740-780°С, а для высокопрочных - при температурах 800-760°С и 680-720°С.

Недостатком данного способа является низкое качество получаемых изделий из-за воздействия ряда технологических факторов, и ограничения крупности гранул менее 100 мкм который приводят либо к браку по снижению уровня механических характеристик, либо к локальной разнозернистости.

Задачи, на решение которых направлено заявленное изобретение - являются разработка технологии производства изделий из гранул никелевых и титановых металлов и сплавов, выходов годного по фракциям, составу и отсутствию металлических включений от продуктов эрозии, повышение уровня механических характеристик готовых изделий, в том числе, показателей жаропрочности, малоцикловой усталости и других ресурсных характеристик. Применение нагрева/охлаждения при термической обработке при всестороннем сжатии изделия-компакта, направлено на воспрепятствование формирования в теле компакта высоких напряжений, приводящих к локальным деформациям с образованием трещин, поводок и даже разрушений.

Технический результат достигается за счет того, что в способе получения изделий из гранул различных металлов и сплавов, включающем изготовление исходных заготовок распыления, их центробежное диспергирование на гранулы, образующиеся при нагреве торца вращающейся заготовки электродуговым плазмотроном при рабочем токе дуги и мощности достаточными для плавления, с охлаждением затвердевающих гранул плазмообразующим газом, классификацию полученных гранул с отбором товарных фракций, сепарацию гранул от инородных включений, термическую дегазацию и засыпку гранул в капсулы с вакуумированием и герметизацией заполненных капсул, получение изделия - компакта горячим изостатическим прессованием заполненных капсул и его термическую обработку с нагревом на 3 градуса выше температуры сольвуса упрочняющей фазы, но ниже температуры солидуса и охлаждением со скоростью от 30°/мин и одноступенчатым/ много ступенчатым старением по заданным режимам для каждого сплава по заданным регламентам, при этом исходные заготовки распыления изготавливают методом горячего изостатического прессования (ГИП) сырьевых материалов, в том числе товарных отходов гранул, либо некратных остатков заготовок распыления, либо огарков заготовок распыления, либо смеси этих отходов от одного сплава в дегазированной, вакуумированной и герметизированной капсульной сборке, с последующей после ГИП механической обработкой прессованной капсульной сборки и получением плотной компактной исходной заготовки распыления однородного состава, распыление компактной заготовки ведут в диапазоне рабочего тока дуги, исключающем попадание в плазму частиц эрозии электродов в количестве и крупностью превышающими допустимый порог загрязнения гранул данными частицами, с ограничением мощности плазмотрона, не вызывающей перегрева охлаждающего газа и в итоге конечной температуры гранул, при этом плавление ведут равномерным оплавлением торца вращающейся заготовки, исключающим образование на нем нестабильной периферийной самопроизвольно распадающейся кольцевой кромки, а термическую обработку изделия-компакта обеспечивают в условиях его всестороннего сжатия.

Предлагаемый способ получения изделий включает изготовление исходных заготовок распыления, их центробежное диспергирование на гранулы, образующиеся при нагреве торца вращающейся заготовки электродуговым плазмотроном при рабочем токе дуги и мощности достаточными для плавления, с охлаждением затвердевающих гранул плазмообразующим газом, классификацию полученных гранул с отбором товарных фракций, сепарацию гранул от инородных включений, термическую дегазацию и засыпку гранул в капсулы с вакуумированием и герметизацией заполненных капсул, получение изделия-компакта горячим изостатическим прессованием заполненных капсул и его термическую обработку с нагревом и охлаждением по заданным регламентам, при этом исходные заготовки распыления изготавливают методом горячего изостатического прессования (ГИП) исходных сырьевых материалов, в том числе отходов гранул, либо некратных остатков заготовок распыления, либо огарков заготовок распыления, либо смеси этих отходов от одной марки сплава в дегазированной, вакуумированной и герметизированной капсульной сборке, с последующей после ГИП механической обработкой прессованной капсульной сборки и получением плотной компактной исходной заготовки распыления однородного состава. Распыление компактной заготовки ведут в диапазоне рабочего тока дуги, исключающем попадание в плазму частиц эрозии электродов в количестве и крупностью частиц, превышающими допустимый порог загрязнения гранул данными частицами, с ограничением мощности плазмотрона, не вызывающей перегрева охлаждающего газа и в итоге конечной температуры гранул, при этом плавление ведут равномерным оплавлением торца вращающейся заготовки, исключающим образование на нем нестабильной периферийной самопроизвольно распадающейся кольцевой кромки, а термическую обработку изделия - компакта обеспечивают в условиях его всестороннего сжатия.

Предлагаемый способ получения изделий отличается от известного тем, что исходные заготовки распыления изготавливают методом горячего изостатического прессования (ГИП) исходных сырьевых материалов, в том числе товарных отходов гранул, либо некратных остатков заготовок распыления, либо огарков заготовок распыления, либо смеси этих отходов от одной марки сплава в дегазированной, вакуумированной и герметизированной капсульной сборке, с последующей после ГИП механической обработкой прессованной капсульной сборки и получением плотной компактной исходной заготовки распыления однородного состава. Распыление компактной заготовки ведут в диапазоне 1300-1600 А рабочего тока дуги, исключающем попадание в плазму частиц эрозии электродов в количестве и крупностью частиц, превышающими допустимый порог загрязнения гранул данными частицами, с ограничением мощности плазмотрона, не вызывающей перегрева охлаждающего газа и в итоге превышения критической конечной температуры гранул, при этом плавление ведут равномерным оплавлением торца вращающейся заготовки, исключающим образование на нем нестабильной периферийной самопроизвольно распадающейся кольцевой кромки, а термическую обработку изделия - компакта обеспечивают в условиях его всестороннего сжатия.

Технический эффект от использования предлагаемого способа заключается в повышении выходов годного по фракциям гранул и отсутствию металлических включений от продуктов эрозии, уровня механических характеристик, в том числе, жаропрочности малоцикловой усталости и других ресурсных характеристик получаемой продукции.

Достижение указанного технического результата обеспечивается совокупностью отличительных признаков заявляемого изобретения, изложенные ниже:

Величина рабочего тока, как известно, характеризует эрозию электродов проточной части электродугового плазмотрона, определяемой количеством и размером выбиваемых из них частиц материала, выносимых потоком плазмы в пространство камеры распыления и загрязняющих данными частицами гранулы. Значение рабочего тока порядка 1600 А является пограничным с точки зрения реальной опасности загрязнения гранул продуктами эрозии электродов плазмотрона. При меньшем рабочем токе количество выбиваемых частиц и их крупность еще не оказывают существенного влияния на чистоту гранул.

Мощность плазмотрона должна определяться с одной стороны величиной ее полезной составляющей, расходуемой на плавление, а с другой - потоком тепла, самопроизвольно нагревающим газ в камере распыления и отводимым в итоге в систему охлаждения установки распыления. При этом, чем больше данный поток тепла, тем выше его полезная составляющая, обеспечивающая производительность процесса распыления.

Недопустим нагрев охлаждающего газа до критически высокой температуры (более 200-250°С) вследствие смешения его с отработавшей плазмой в камере распыления, который приводит к снижению скорости охлаждения частиц расплава, слетающих с вращающейся заготовки. Снижение скоростей охлаждения частиц и кристаллизации негативно отражается на структуре материала, при этом, чем выше скорости охлаждения и кристаллизации, тем более совершенной оказывается структура затвердевших гранул и наоборот. Одновременно, в газе с высокой температурой частицы расплава могут не успеть охладиться и затвердеть при подлете к стенкам камеры распыления и образовать на них конгломерат (настыль). Вследствие этого появляются структуры из спекшихся и деформированных частиц вместо частиц сферической формы, что увеличивает их долю в массе гранул и снижает количество годной качественной продукции.

Приведенные соображения требуют регламентировать мощность плазмотрона, а температура охлаждаемого газа более 250°С характеризуется как критическая, дальнейшее повышение которой приводит к негативным последствиям в технологическом процессе, приведенном выше.

Требования по равномерному плавлению торца без образования на торце нестабильной кольцевой кромки, обосновывается тем, что выступающая кромка, находящаяся в сильно нагретом состоянии, может потерять механическую прочность под действием центробежной силы при вращении с высокими оборотами (частотой) и разрушиться. Частицы от разрушения кромки, попадая в массу гранул влияют на эксплуатационные свойства изделия, т.к. являются металлическими включениями с грубой литой структурой, подлежащими удалению из товарных гранул.

Приемы, снижающие подобные негативные последствия - это смещение потока плазмы к периферии торца или ее регламентированное перемещение (сканирование) по оплавляемой поверхности совместно с ограничением (контролем) частоты вращения заготовки при распылении.

Заготовки распыления могут быть изготовлены различными традиционными способами плавки и литья, в том числе индукционно- вакуумным, электродуговым или электронно-лучевым способами, а также предлагаемым оригинальным способом по технологии ГИП. При этом исходный материал, в качестве которого могут использоваться товарные отходы в виде гранул или некратных остатков заготовок распыления, в том числе и огарков заготовок распыления, или смесь из данных отходов от одной марки сплава, упорядоченно загружаемых в капсульную сборку. Заполненные капсульные сборки дегазируют от сорбированного газа и герметизируют в глубоком (10-4 - 10-5 мм рт. ст.) вакууме, затем прессуют методом ГИП и после их механической обработки получают качественную, плотную, однородную исходную заготовку распыления. Этим способом, обеспечивается малоотходное производство за счет вовлечения в заготовки распыления товарных оборотных отходов различного типа при сохранении высокого качества гранул, конечного продукта и тем самым повышается выход годного.

Заявленный способ реализуется следующим образом:

В соответствии с технологией производства заготовок дисков газотурбинного двигателя из жаропрочного сплава ВВ750П по предлагаемому способу были изготовлены партии таких изделий, особенности которых отражены в следующих примерах:

Пример №1 Применялись исходные заготовки распыления диаметром 80 мм и длиной 700 мм, полученные методом прессования по технологии ГИП капсул с товарными отходами в виде огарков заготовок распыления из сплава ВВ750П и отсевов некондиционных по фракционному составу гранул из этого же сплава. Заготовки распыляли способом плазменной плавки и центробежного распыления с рабочими параметрами плазменной системы в полном соответствии с ограничениями предлагаемого способа, а именно: - рабочем токе плазмотрона менее 1600 А, при мощности электродугового плазмотрона не выше уровня, обеспечивающего поддержание температуры охлаждающего газа, заполнявшего камеру распыления технологической установки, не более 250°С. Полученные гранулы подвергали рассеву с отделением товарных фракций -140+50 мкм, очистке от неметаллических включений на электростатическом сепараторе до остаточного содержания инородных включений до 4-5 шт./кг размером более 50 мкм, дегазации гранул в движущемся слое толщиной до 3 диаметров гранул, нагревом до температуры 400-450°С при одновременном заполнении капсул дегазированными гранулами, виброуплотнении и герметизации под вакуумом 5*10-4 мм рт. ст. Капсулы были отпрессованы методом горячего изостатического прессования, а компакт термообработан по технологии для изделий ответственного назначения типа диск ГТД при всестороннем сжатии.

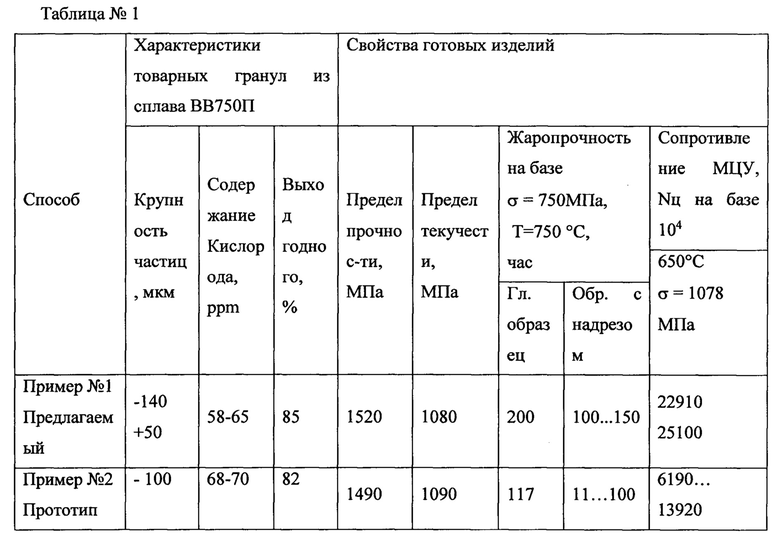

Пример №2 Партия дисков ГТД того же типоразмера из сплава ВВ750П была изготовлена по способу - прототипу. Результаты сравнения показателей качества и выходов годных изделий, полученных по предлагаемому способу и прототипу представлены в таблице №1

Данные таблицы №1 показывают преимущества предлагаемого способа перед способом-прототипом как в качестве годных гранул, так и в прочностных свойствах и характеристиках долговечности материала готовых изделий.

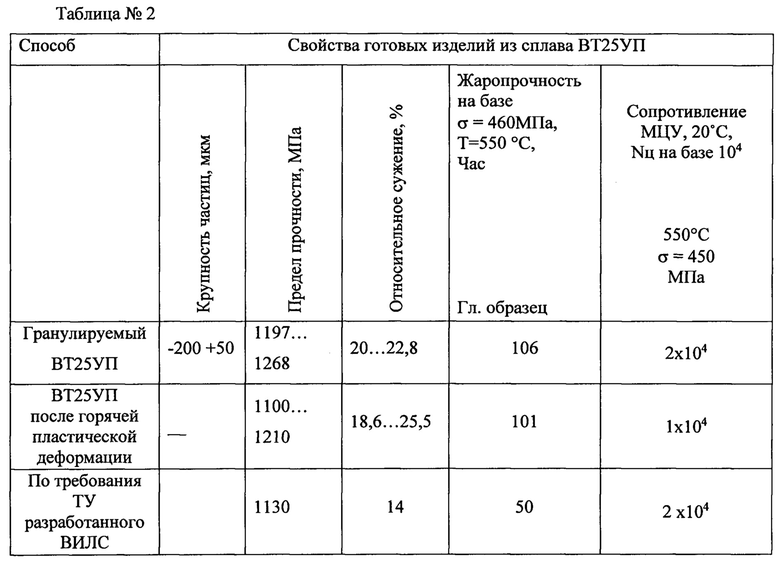

Пример №3 Заготовки дисков из гранул сплава ВТ25УП изготавливались из гранул крупность -200+50 мкм методом горячего изостатического прессования с последующей термической обработкой компактного материала. При изготовлении детали из комбинации гранулируемого сплава ВТ25УП и литого деформированного сплава ВТ25УП получен следующий уровень механических характеристик материала, изготовленных по различным технологиям.

Применялись исходные заготовки распыления диаметром 50 мм и длиной 700 мм из сплава ВТ25УП, полученные методом вакуумно-дугового переплава исходных шихтовых материалов. Заготовки распыляли способом плазменной плавки и центробежного распыления с рабочими параметрами плазменной системы в полном соответствии с ограничениями предлагаемого способа, а именно: - рабочем токе плазмотрона порядка 1300 А, при мощности электродугового плазмотрона не выше уровня, обеспечивающего поддержание температуры охлаждающего газа, заполнявшего камеру распыления технологической установки, не более 250°С. Полученные гранулы подвергали рассеву с отделением товарных фракций -250+50 мкм, очистке от неметаллических включений на электростатическом сепараторе до остаточного содержания инородных включений до 5…10 шт./кг размером более 100 мкм, дегазации гранул в движущемся слое толщиной до 3 диаметров гранул, нагревом до температуры 400-450°С при одновременном заполнении капсул дегазированными гранулами, виброуплотнении и герметизации под вакуумом 5*10-4 мм рт. ст. Капсулы были отпрессованы методом горячего изостатического прессования, а компакт подвергался термообработке по технологии для изделий ответственного назначения типа диск ГТД при всестороннем сжатии.

Исследование прочностных свойств и характеристик долговечности материала показало, в таблице №2, квоты превосходства характеристик гранулируемого материала сплава ВТ25УП перед материалом, полученным методом горячей пластической деформации слитка.

Исследования акустических свойств материала из гранул сплава ВТ25УП методом УЗ-контроля показали повышенную выявляемость дефектов меньшего размера (ЭПО ∅ 0,3-0,5 мм) для структуры материала после ГИП и термической обработки относительно требований, предъявляемых к материалу, изготовленному деформацией слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2014 |

|

RU2556848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ ЗАГОТОВОК ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2024 |

|

RU2838559C1 |

| Способ получения прутковых заготовок из интерметаллидных сплавов для центробежного плазменного распыления | 2017 |

|

RU2676126C1 |

| Биметаллическое сопло плазмотрона и способ его изготовления | 2020 |

|

RU2746800C1 |

| Способ изготовления компактных заготовок из гранул титановых сплавов | 1991 |

|

SU1787687A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ С ДЛИТЕЛЬНЫМ РЕСУРСОМ ЭКСПЛУАТАЦИИ ИЗ ПОРОШКОВЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2483835C1 |

| Способ производства изделий из порошков высоколегированных сплавов на основе никеля | 2015 |

|

RU2606360C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В ВИДЕ ДИСКОВ ИЛИ ВАЛОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ ИЗ ГРАНУЛИРУЕМЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2010 |

|

RU2433204C1 |

| Гранулируемый свариваемый жаропрочный никелевый сплав и изделие, выполненное из него | 2023 |

|

RU2824504C1 |

Изобретение относится к металлургии, в частности для области производства изделий на основе гранул никелевых и титановых сплавов, и может быть использовано в аддитивных технологиях построения изделий из порошковых материалов. Способ получения изделий из гранул, выполненных из сплавов на основе никеля или сплавов на основе титана, включает изготовление исходных заготовок распыления, центробежное диспергирование на гранулы, образующиеся при нагреве торца вращающейся исходной заготовки электродуговым плазмотроном, с охлаждением затвердевающих гранул плазмообразующим газом, сепарацию гранул от инородных включений, термическую дегазацию и засыпку гранул в капсулы с вакуумированием и герметизацией заполненных капсул, получение компакта горячим изостатическим прессованием заполненных капсул и термическую обработку компакта с нагревом на 3 градуса выше температуры сольвуса упрочняющей фазы, но ниже температуры солидуса с последующим охлаждением и одноступенчатым/многоступенчатым старением. Исходные заготовки распыления изготавливают методом горячего изостатического прессования сырьевых материалов, в том числе товарных отходов гранул, или некратных остатков заготовок распыления, или огарков заготовок распыления, или смеси этих отходов от одной марки сплава в дегазированной, вакуумированной и герметизированной капсульной сборке, с последующей после горячего изостатического прессования механической обработкой прессованной капсульной сборки и получением плотной компактной заготовки распыления однородного состава, распыление которой ведут в диапазоне рабочего тока дуги 1300-1600 А, с ограничением мощности плазмотрона, не вызывающей перегрева охлаждающего газа до температуры выше 250°С, при этом плавление ведут равномерным оплавлением торца вращающейся исходной заготовки, исключающим образование на нем нестабильной периферийной самопроизвольно распадающейся кольцевой кромки, а термическую обработку компакта обеспечивают в условиях его всестороннего сжатия. Достигается повышение выходов годного по фракциям, составу и отсутствию металлических включений от продуктов эрозии, повышение уровня механических характеристик готовых изделий, в том числе показателей жаропрочности, малоцикловой усталости и других ресурсных характеристик. 2 табл., 3 пр.

Способ получения изделий из гранул, выполненных из сплавов на основе никеля или сплавов на основе титана, включающий изготовление исходных заготовок распыления, центробежное диспергирование на гранулы, образующиеся при нагреве торца вращающейся исходной заготовки электродуговым плазмотроном, с охлаждением затвердевающих гранул плазмообразующим газом, сепарацию гранул от инородных включений, термическую дегазацию и засыпку гранул в капсулы с вакуумированием и герметизацией заполненных капсул, получение компакта горячим изостатическим прессованием заполненных капсул и термическую обработку компакта с нагревом на 3 градуса выше температуры сольвуса упрочняющей фазы, но ниже температуры солидуса с последующим охлаждением и одноступенчатым/многоступенчатым старением, отличающийся тем, что исходные заготовки распыления изготавливают методом горячего изостатического прессования сырьевых материалов, в том числе товарных отходов гранул, или некратных остатков заготовок распыления, или огарков заготовок распыления, или смеси этих отходов от одной марки сплава в дегазированной, вакуумированной и герметизированной капсульной сборке, с последующей после горячего изостатического прессования механической обработкой прессованной капсульной сборки и получением плотной компактной заготовки распыления однородного состава, распыление которой ведут в диапазоне рабочего тока дуги 1300-1600 А, с ограничением мощности плазмотрона, не вызывающей перегрева охлаждающего газа до температуры выше 250°С, при этом плавление ведут равномерным оплавлением торца вращающейся исходной заготовки, исключающим образование на нем нестабильной периферийной самопроизвольно распадающейся кольцевой кромки, а термическую обработку компакта обеспечивают в условиях его всестороннего сжатия.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СЛОЖНОЛЕГИРОВАННЫХ ПОРОШКОВЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2012 |

|

RU2516267C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| СПОСОБ ВАКУУМНОЙ ТЕРМИЧЕСКОЙ ДЕГАЗАЦИИ ГРАНУЛ ЖАРОПРОЧНЫХ, ТИТАНОВЫХ СПЛАВОВ И СТАЛЕЙ В ПОДВИЖНОМ СЛОЕ И УСТРОЙСТВО | 2019 |

|

RU2720008C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| WO 1991000159 A1, 10.01.1991 | |||

| WO 2022185009 A1, 09.09.2022. | |||

Авторы

Даты

2023-07-05—Публикация

2023-03-09—Подача