Изобретение относится к порошковой металлургии, в частности при изготовлении заготовок деталей любой степени сложности в различных отраслях промышленности.

Известен способ компактирования металлических порошков и сплавов в герметично заваренных стальных оболочках (патент США N 3622313, кл. В 22 F 3/14, 1971).

Недостатком способа является необходимость удаления стальной оболочки после компактирования механической обработкой или химическим травлением, что приводит к удорожанию процесса или безвозвратным потерям стали.

Известен способ получения компактного материала в контейнере, удаляемом впоследствии оплавлением. Компактирование производят при температуре ниже температуры плавления контейнера, а затем после выгрузки из газостата производят сплавление контейнера в печи [1]

Недостатком способа является необходимость удаления контейнера методом плавления при температуре, значительно превышающей температуру горячего газостатического прессования гранул, что для некоторых сплавов (например, титановых) может привести к необратимому ухудшению механических свойств компакта и к диффузионному взаимодействию материала контейнера и компакта.

Предлагается способ получения компактного материала, включающий засыпку гранул в контейнер, последующую герметизацию и окончательное горячее газостатическое прессование. Засыпку гранул ведут в контейнер, выполненный из материала с температурой плавления ниже температуры окончательного газостатического прессования, перед которым проводят предварительное горячее газостатическое прессование при температуре ниже температуры плавления контейнера с выдержкой 4-12 ч и давлении, равном давлению окончательного прессования.

Предлагаемый способ отличается от прототипа тем, что засыпку гранул ведут в контейнер, выполненный из материала с температурой плавления ниже температуры окончательного горячего газостатического прессования гранул, перед которым проводят предварительное горячее газостатическое прессование при температуре ниже температуры плавления контейнера с выдержкой 4-12 ч и давлении, равном давлению окончательного прессования.

Предлагаемый способ позволяет снизить себестоимость изделий за счет исключения энергоемкой операции удаления контейнера после горячего газостатического прессования, а также за счет использования более дешевых и технологичных материалов для изготовления контейнера и их надежной и простой утилизации; расширить номенклатуру используемых гранульных сплавов за счет проведения предлагаемых режимов термического воздействия.

Предлагаемый способ позволяет производить удаление контейнера в процессе горячего газостатического прессования и получать готовый компактный материал уже без оболочки с требуемым уровнем механических свойств и приближенной к готовому изделию конфигурацией. Исключается потеря дорогостоящих материалов контейнера и отпадает необходимость в удалении оболочки с компактов механической обработкой.

Использование материалов контейнера с низкой температурой плавления и предлагаемые технологические режимы дают возможность значительно расширить тип используемых гранульных сплавов.

При использовании материала контейнера с температурой плавления, близкой или равной температуре окончательного газостатического прессования, не произойдет сплавления металла контейнера в процессе компактирования.

Проведение предварительного горячего газостатического прессования при температуре ниже температуры плавления контейнера позволяет исключить прежде- временное оплавление контейнера позволяет исключить преждевременное оплавление контейнера в процессе компак- тирования.

Выдержка 4-12 ч является оптимальной для прохождения процессов диффузионного взаимодействия при образовании компакта. Уменьшение выдержки резко ухудшает свойства компактов, а увеличение выдержки, не повышая уровень свойств, приводит к удорожанию технологического процесса.

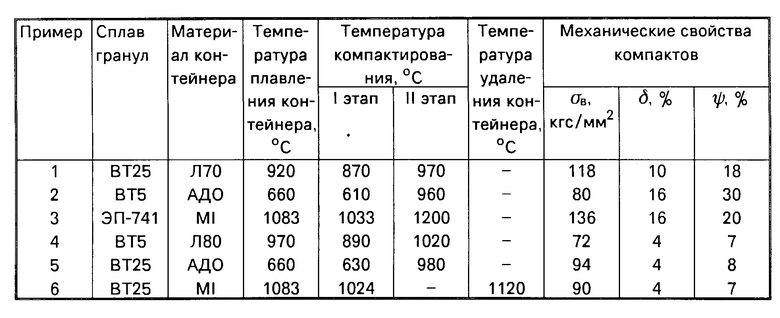

П р и м е р 1. Был изготовлен контейнер цилиндрической формы, представляющий собой трубу с герметично приваренными крышкой и дном. В качестве материала для контейнера использовали латунь марки Л70 с температурой плавления около 920оС. В контейнер через патрубок, расположенный в крышке, были засыпаны гранулы титанового сплава ВТ25, имеющего температуру, газостатирования 970-980оС. Затем производили вакуумирование и герметизацию контейнера, после чего помещали его на решетку внутри стального стакана с таким расчетом, чтобы сплавленный металл контейнера стекал на дно стакана, а компакт, не касаясь его, оставался на решетке. Всю эту сборку загружали в газостат, где производили газостатирование в два этапа: I этап температура 870оС, давление 1500 атм, время выдержки 4 ч; II этап температура 970оС.

На I этапе горячего газостатического прессования сформовалась компактная заготовка с остаточной пористостью (1-4%), но с закрытыми каналами. В процессе второго этапа прессования произошло сплавление материала контейнера на дно стального стакана, а сам компакт, лишенный оболочки, оставался на решетке внутри емкости и по завершении окончательного прессования получили плотную, беспористую заготовку с высоким уровнем механических свойств (таблица).

П р и м е р 2. Порядок проведения эксперимента такой же, как в примере 1, только компакт получали из гранул титанового сплава ВТ5, а в качестве материала контейнера был использован алюминий марки АД0 с температурой плавления 660оС. Этапы прессования были следующие: I этап температура 610оС, давление 1500 атм, время выдержки 12 ч; II этап температура 960оС.

В результате прошедших процессов, аналогичных процессам по примеру 1, образовался компактный материал с требуемым уровнем свойств (таблица).

П р и м е р 3. Порядок проведения эксперимента такой же, как в примере 1, только в качестве гранульного сплава был взят никелевый сплав ЭП-741, а в качестве материала контейнера использовали медь марки М1 с температурой плавления 1083оС. Этапы прессования были следующие: I этап температура 1033оС, давление 1500 атм; время выдержки 8 ч; II этап температура 1200оС.

Полученные заготовки имеют требуемый уровень механических свойств (таблица).

П р и м е р 4. Порядок проведения эксперимента такой же, как в примере 1. Компакт прессовали из гранульного сплава ВТ5, а контейнер изготовили из латуни Л80 с температурой плавления 970оС, что примерно соответствует температуре окончательного газостатического прессования. Этапы компактирования были следующие: I этап температура 890оС, давление 1500 атм, время выдержки 3 ч; II этап температура 1020оС.

Полученный компакт имел пониженные пластические характеристики (таблица), что объясняется завышением температуры II-го этапа компактирования на 60оС по сравнению с требуемой температурой горячего газостатического прессования, что привело к значительному росту β-зерен и огрублению структуры. Выдержка 3 ч также была недостаточной для прохождения более полного процесса диффузионного взаимодействия гранул.

П р и м е р 5. Порядок проведения эксперимента такой же, как в примере 1. Компакт прессовали из гранул сплава ВТ25, а в качестве материала контейнера использовали алюминий с температурой плавления 660оС. Этапы компактирования были следующие: I этап температура 630оС, давление 1500 атм, время выдержки 14 ч; II этап температура 980оС.

Отпрессованные компактные заготовки имели низкий уровень механических свойств, особенно по пластичности (таблица). Это связано с тем, что на I-м этапе газостатирования не удалось получить компакта с полностью закрытой пористостью даже за счет увеличения выдержки до 14 ч, в результате чего после удаления контейнера не мог образоваться плотный компакт в процессе окончательного газостатического прессования.

П р и м е р 6. В этом примере был промоделирован способ получения компактного материала по прототипу из титанового сплава ВТ25 с температурой газостатирования 980оС. Контейнер был изготовлен из меди, температура плавления которой на 100оС выше температуры окончательного газостатического прессования. Газостатирование проводили при 1024оС, что на 60оС ниже температуры плавления контейнера, а после выгрузки контейнера из газостата сплавление контейнера с него производили при 1120оС, что на 140оС выше температуры окончательного газостатирования. Полученная заготовка имела низкий уровень механических свойств (таблица), что объясняется огрублением структуры и образованием интерметаллидных фаз.

Результаты приведенных примеров представлены в таблице.

Таким образом предлагаемый способ позволяет снизить себестоимость получаемых компактных заготовок из гранул различных сплавов на 5-15% за счет исключения энергоемкой операции удаления контейнера после горячего газостатического прессования, использования более дешевых и технологичных материалов для изготовления контейнера и их надежной и простой утилизации. Кроме того расширяется номенклатура используемых гранульных сплавов за счет проведения предлагаемых режимов термического воздействия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОБЕЖНОГО КОЛЕСА С ЛОПАТКАМИ | 1998 |

|

RU2151027C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С НИЗКИМ КОЭФФИЦИЕНТОМ ЛИНЕЙНОГО РАСШИРЕНИЯ | 2000 |

|

RU2174456C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ получения плотного материала из порошка титана | 2023 |

|

RU2822495C1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ ИЗ МАГНИЕВЫХ ГРАНУЛ | 2012 |

|

RU2486991C1 |

| Теплоизолирующий колпак печи газостата | 2022 |

|

RU2793353C1 |

| Способ изготовления компактных заготовок из гранул титановых сплавов | 1991 |

|

SU1787687A1 |

| Способ получения изделий из гранул, выполненных из сплавов на основе никеля или из сплавов на основе титана | 2023 |

|

RU2799458C1 |

| КОНТЕЙНЕР ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГРАНУЛИРОВАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2013 |

|

RU2544719C1 |

Способ получения компактного материала заключается в том, что засыпку гранул ведут в контейнер, выполненный из материала с температурой плавления ниже температуры окончательного газостатического прессования, перед которым проводят предварительное горячее газостатическое прессование при температуре ниже температуры плавления контейнера с выдержкой 4 - 12 ч и давлении, равном давлению окончательного прессования. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО МАТЕРИАЛА, включающий засыпку гранул в контейнер, последующую герметизацию и окончательное горячее газостатическое прессование, отличающийся тем, что засыпку гранул ведут в контейнер, выполненный из материала с температурой плавления ниже температуры окончательного газостатического прессования, перед которым проводят предварительное горячее газостатическое прессование при температуре ниже температуры плавления контейнера с выдержкой 4 12 ч и давлении, равном давлению окончательного прессования.

| Патент США N 4341557, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1993-06-09—Подача