Изобретение относится к обработке металлов давлением и может быть применено при получении биметаллических и многослойных металлических заготовок.

Известен способ сварки давлением, включающий нагрев зоны соединения, импульсную нагрузку, которую прикладывают однократно со скоростью 1. . . 30 м/с.

Недостатками способа являются невысокая производительность при сварке больших поверхностей, обусловленная нагревом только части изделия, сложность использования в производственных условиях невысокая степень деформирования свариваемых металлов из-за малых усилий, производимых ударником, которая может привести к недостаточному сцеплению слоев при соединении толстостенных изделий.

Известен также способ сварки давлением, включающий сборку пакета из основного слоя и плакирующего слоя в виде порошка, его герметизацию и горячую прокатку, причем порошковый слой разделяют прокладками, выполненными из полос пластичного монолистного материала и размещенными параллельно направлению прокатки.

Недостатками способа являются высокая трудоемкость, обусловленная изготовлением пазов в заготовке, низкое качество соединения, вызванное наличием воздуха в полостях между частицами порошка и окисных пленок на соединяемых поверхностях.

Известен способ сварки давлением, где при сборке в пакет размещают полосы несущие активный материал, полосы сворачивают в рулон, а активный материал наносят на его внутреннюю поверхность.

Недостатками указанного технического решения являются сложность нанесения активного материала на полосы в производственных условиях, длительное нахождение активного материала в незащищенном состоянии приводит к ухудшению его свойств, что сказывается на качестве сварки.

Известен способ сварки давлением, включающий сборку пакета из свариваемых деталей, введение в полость пакета и между свариваемыми деталями веществ, препятствующих окислению контактных поверхностей, его герметизацию, нагрев, и пластическую деформацию.

Целью изобретения является расширение технологических возможностей, интенсификация процесса, улучшение качества сварного соединения.

Указанная цель достигается тем, что в способе сварки давлением, включающем сборку пакета из свариваемых деталей, прокладки в виде порошка между свариваемыми поверхностями и газопоглотительных элементов, герметизацию пакета, общий его нагрев и приложение импульсного давления, в качестве прокладки используют самофлюсующийся порошок, а пространство между защитной оболочкой и свариваемыми деталями заполняют также самофлюсующимся порошком и газопоглотителями в виде компактной прессованной массы, при этом нагрев пакета осуществляют до температуры оплавления самофлюсующегося порошка, но не менее ковочной температуры свариваемых деталей. Нагретый пакет подвергают разной степени деформирования на различных участках пакета.

Другие технические решения с признаками, сходными с отличительными признаками предложенного технического решения, при проведении анализа не выявлены, поэтому предложенное техническое решение отвечает критерию "существенные отличия".

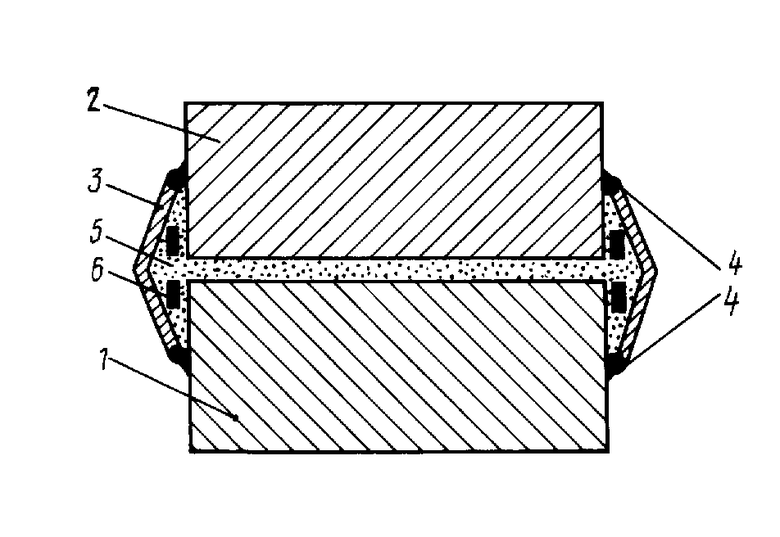

На чертеже изображен пакет для реализации предлагаемого способа.

Пакет находится в собранном состоянии перед сваркой и содержит свариваемые детали 1,2, защитную оболочку 3, герметизирующие швы 4, самофлюсующийся порошок 5, газопоглотительные таблетки (гетер) 6.

Способ сварки давлением осуществляют следующим образом.

Свариваемые поверхности деталей 1,2 подвергают обработке, очистке, обезжириванию.

К одной из деталей, например детали 1, приваривают по периметру защитную оболочку 3. В образующуюся между деталью 1 и оболочкой 3 полость закладывают газопоглотительные таблетки 6 и самофлюсующийся порошок 5, засыпают порошок и на свариваемую поверхность на заданную толщину.

Применяют самофлюсующийся порошок на основе хромоникелевых сплавов типа ПГ-СР, СНГН, он имеет следующий химический состав, % : хром 12-18; кремний 2. . . 4,5; бор 1,5. . . 4,2; углерод 0,2. . . 1,0; железо не более 5, остальное никель. Температура оплавления порошка порядка 1050о-1150оС.

На насыпанный слой самофлюсующегося порошка помещают свариваемую деталь 2, а в зазор между деталью 2 и оболочкой 3 помещают газопоглотительные таблетки 6 и подсыпают самофлюсующийся порошок до заполнения полости. Затем заваривают герметизирующим швом 4.

Подготовленный к сварке пакет помещают в нагревательную печь, например газопламенную, нагревают пакет до температуры оплавления самофлюсующегося порошка, но не менее ковочной температуры свариваемых деталей, подают под молот и путем приложения многократных ударных нагрузок осаживают пакет до заданной степени деформирования и размеров.

При соединении деталей с большой площадью контакта многократные ударные нагрузки прикладывают последовательно к частям изделия до получения требуемых размеров по высоте, а для получения фасонных заготовок подвергают разной степени деформирования на различных участках пакета.

Качество соединения при сварке давлением находится в зависимости от состояния свариваемых поверхностей наличия окисных пленок растворенного газа в приграничных поверхностях соединяемого металла и в полостях между частицами. Эффективным средством удаления их является использование активных материалов, вступающих в реакцию с газами.

При данном способе сварки используют прессованные в виде таблеток газопоглотители на основе сплава бария с алюминием - Альба (49 - 50% бария + 51 - 48% алюминия) с использованием порошка титана и никеля - "Бати / "Альба" - 50% +титан 50% , "Альба" 50% -никель 50% ), что позволяет эффективно удалять вредные газы и повышает качество.

Другим средством удаления кислорода, других газов и окислов является применение самофлюсующихся порошковых сплавов. Эффект самофлюсования достигается тем, что при нагреве и сплавлении кремний и бор связывают кислород, абсорбированный на поверхности порошка, свариваемых поверхностях и находящийся в полостях между частицами воздух в боросодержащие легковесные шлаки, которые выдавливаются при осадке на периферию - в полость, примыкающую к защитной оболочке.

Удаление окисных пленок газопоглотителями и самофлюсующимся порошком интенсифицирует процесс сварки и улучшает ее качество.

П р и м е р. Производилась сварка деталей из стали 45 и стали 40Х, диаметр детали 200 мм, высота 100 мм. К детали из стали 45 приваривали защитную оболочку, далее засыпали самофлюсующийся порошок ПГСР, в пространство между деталью и оболочкой клали газопоглотительные таблетки типа "Бати", на слой самофлюсующегося порошка клали вторую деталь из стали 40Х, засыпали самофлюсующийся порошок в пространство между второй деталью и оболочкой, клали газопоглотительные таблетки, затем заваривали пакет герметизирующим швом.

Пакет нагревали до 1100оС в газопламенной печи, затем на ковочной машине при многократных нагрузках 0,4 т. с. осаживали пакет с обжатием по высоте около 30% .

Статическая прочность сварного соединения на разрыв составляет свыше 40 кг/мм2, с разрушением в зоне стыка, что говорит о хорошем качестве сварки.

Предлагаемый способ сварки давлением позволяет расширить технологические возможности, интенсифицировать процесс и улучшить качество сварного соединения. (56) Авторское свидетельство СССР N 1140915, кл. В 23 К 20/04, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1992 |

|

RU2033740C1 |

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 2004 |

|

RU2270081C1 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

| Способ сварки | 1990 |

|

SU1797505A3 |

| МИКРОУЗЕЛ ВАКУУМНОГО ПРИБОРА И СПОСОБ ЕГО СБОРКИ | 2022 |

|

RU2799520C1 |

| Способ изготовления точных упругих элементов | 1990 |

|

SU1798200A1 |

| Способ контактной стыковой сварки сопротивлением | 1988 |

|

SU1738539A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2015 |

|

RU2629422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355536C1 |

| СПОСОБ ДИФФУЗИОННОЙ СВАРКИ | 2004 |

|

RU2259265C1 |

Изобретение относится к обработке металлов давлением и может быть применено при получении биметаллических и многослойных металлических заготовок. Сущность изобретения: при сварке деталей давлением производят сборку пакета из свариваемых деталей. К детали 1 приваривают по периметру защитную оболочку 3. В образующуюся между деталью 1 и оболочкой 3 полость закладывают газопоглотительные таблетки 6 и самофлюсующийся порошок 5. Порошок 5 засыпают и на свариваемую поверхность. На слой порошка помещают деталь 2 и в зазор между деталью 2 и оболочкой 3 помещают еще газопоглотительные таблетки 6 и подсыпают самофлюсующийся порошок до заполнения полости, затем заваривают герметизирующим швом. Пакет нагревают до температуры оплавления самофлюсующегося порошка, но не менее ковочной температуры свариваемых деталей. Нагретый пакет подвергают разной степени деформирования на различных участках пакета. Положительный эффект расширяются технологические возможности, происходит интенсификация процесса и улучшается качество сварного соединения. 1 з. п. ф-лы, 1 ил.

Авторы

Даты

1994-04-15—Публикация

1991-04-04—Подача