Предлагаемое изобретение относится к области электровакуумных приборов и может быть использовано при изготовлении вакуумных микроузлов с улучшенными функциональными показателями.

Актуальность решаемой технической проблемы основана на необходимости применения газопоглотителей в полости вакуумных приборов с целью поддержания в них высокого вакуума. Газопоглотители подвергаются активации при высоких температурах, в результате чего тепловое излучение от газопоглотителя может повредить расположенные рядом с ним электронные компоненты вакуумного микроузла. Решение указанной проблемы состоит в разработке конструкции газопоглотительного модуля (ГМ) с предварительно активированными газопоглотительными структурами для применения в вакуумных приборах, не допускающих высокотемпературного нагрева при активации ГМ.

Материал газопоглотителя должен сочетать свойства инертности на воздухе и активности, и легко переводиться в активную форму посредством нагрева под вакуумной откачкой в процессе изготовления микроузла ВП.

Из уровня техники известен из патента РФ №2643703, опубл. 05.02.2018 г., МПК Н03В 5/00, способ сборки вакуумного микроузла, включающий подготовку элементов ГМ, соединение их между собой, размещение ГМ, функциональных элементов и пьезочувствительного элемента в полости вакуумного прибора.

К недостаткам известного аналога относится отсутствие возможности эффективной стабилизации газовой среды в полости вакуумного прибора с жесткими массо-габаритными ограничениями в процессе его хранения и эксплуатации.

Задачей авторов предлагаемого изобретения является разработка способа сборки микроузла вакуумного прибора, в полости которого обеспечивается поддержание высокого вакуума в процессе его хранения и эксплуатации.

Технический результат, достигаемый при использовании предлагаемого способа, заключается в обеспечении возможности эффективной стабилизации газовой среды в полости вакуумного прибора с жесткими массо-габаритными ограничениями в процессе его хранения и эксплуатации.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа, включающего подготовку элементов ГМ, соединение их между собой, размещение ГМ, функциональных элементов и пьезочувствительного элемента в полости ВП, (согласно изобретению подготовку элементов ГМ ведут путем химической очистки элементов корпуса, обработки в органических растворителях, и выдержки в парах изопропилового спирта, после чего проводят высокотемпературный отжиг в вакуумной печи элементов ГМ - спиралеобразных, одновитковых, плоских, стальных деталей и корпуса ГМ при подъеме температур от комнатной температуры до 550°С в течение не менее 90 минут, выдержку при 550°С в течение 240-300 минут, затем прекращают нагрев, охлаждают элементы ГМ в вакуумной печи до комнатной температуры в течение не менее 15 часов, вынимают элементы ГМ из вакуумной печи и формируют каналообразующую зону для придания потоку сорбируемых газообразных компонентов в полости ГМ вихревого движения посредством соединения газопоглотительной структуры, представляющей собой два коаксиально установленных кольцевых элемента, с двумя спиралеобразными, одновитковыми, плоскими, стальными деталями, жестко фиксируют две спиралеобразные, одновитковые, плоские, стальные детали, одну из которых - на нижнем основании полого дискообразного корпуса ГМ, а другую - на внутренней поверхности крышки корпуса ГМ посредством лазерной сварки при генерации импульсов длительностью 4-5 мс и частоте следования импульсов 4-5 Гц, затем устанавливают газопоглотительные структуры на нижнее основание корпуса ГМ, соединяют основание и крышку корпуса ГМ лазерной сваркой с оставлением незаваренного технологического участка длиной не более 3 мм при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Г, после чего собранный ГМ помещают в вакуумный контейнер и проводят обезгаживание газопоглотительной структуры при температуре в диапазоне 350-370°С в течение не менее 15 минут и активирование при температуре 550°С в течение 6-7 часов, затем выполняют заварку незаваренного технологического участка без разгерметизации вакуумного контейнера через его стекло при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц и окончательно монтируют Г'М в межэлементное пространство корпуса микроузла ВП.

Известно устройство микроузла ВП (патент РФ №2071618, МПК H01J 21/00, опубл. 10.01.1997 г.), в котором подогреваемый нераспыляемый газопоглотитель, выполненный в виде плоской детали из титана или его сплава, расположен между функциональными элементами ВП (электродами и коллекторным анодом), что обеспечивает сравнительно высокую сорбционную способность газопоглотителя за счет нагрева его разгоняемым рабочим потоком электронов ВП.

К недостаткам аналога относится использование высокой температуры, получаемой в результате разгона рабочего потока электронов в ВП, что может негативно отразиться на работоспособности составных частей заявляемого устройства.

Задачей авторов изобретения является разработка микроузла ВП с жесткими массо-габаритными ограничениями, в котором обеспечивается поддержание высокого вакуума в процессе его хранения и эксплуатации.

Новый технический результат, достигаемый при использовании предлагаемого способа, заключается в повышении характеристик прибора за счет получения и поддержания высокой степени вакуума в полости ВП в процессе его хранения и эксплуатации.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного, микроузел ВП, содержащий в полом металлическом корпусе функциональные элементы, пьезочувствительный элемент и нераспыляемый газопоглотитель, согласно изобретению, нераспыляемый газопоглотитель представляет собой ГМ, корпус которого выполнен разборным в виде полой/щекообразной детали с крышкой, в полости которого размещена газопоглотительная пористая структура, составленная из двух коаксиально расположенных кольцевых элементов, спеченных из смеси порошкообразных титана и ванадия, на нижнем основании корпуса ГМ и на внутренней поверхности крышки корпуса ГМ зафиксированы лазерной сваркой две спиралеобразные, одновитковые, плоские, стальные детали, образующие канал для газообмена во внутренней полости корпуса ГМ, который установлен в межэлементном пространстве корпуса микроузла ВП, в зоне над функциональными и пьезочувствительным элементами и под крышкой корпуса ВП.

Заявляемые микроузел ВП и способ его получения поясняются следующим образом.

Способ сборки состоит из следующих этапов:

Первоначально проводят двухэтапную химическую очистку поверхности основания корпуса, крышки корпуса и спиралей ГМ сначала обработкой в ацетоне и затем выдержкой в парах изопропилового спирта в течение времени от 10 до 15 минут при температуре 82°C с последующей сушкой в электрошкафу при температуре от 80 до 90°С в течение времени от 20 до 25 минут. Далее проводят высокотемпературный отжиг химически очищенных деталей ГМ. При нагреве поверхности деталей освобождаются от адсорбированных газов, оксидов и нитридов, образованных при взаимодействии металла деталей ГМ с кислородом и азотом воздуха. Основание, крышку и спирали загружают внутрь печи и повышают температуру от комнатной до 550°С в течение 90 минут. После этого детали выдерживают при температуре 550°С в течение времени от 240 до 300 минут, после чего нагрев выключают, охлаждают элементы ГМ в вакуумной печи до комнатной температуры в течение не менее 15 часов. Указанный температурный режим термообработки экспериментально опробован для обеспечения полноценного обезгаживания деталей, что положительно сказывается на дальнейшем процессе соединения деталей между собой. После отжит спиралеобразные детали устанавливают в полость ГМ с жесткими массо-габаритными ограничениями, жестко фиксируя одну из них на нижнем основании полою дискообразного корпуса ГМ, а другую - на внутренней поверхности корпуса ГМ посредством лазерной сварки при генерации импульсов длительностью 4-5 мс и частоте следования импульсов 4-5 Гц. После отжига и фиксации этих плоских спиралеобразных деталей встраивают между ними в пространство ГМ коаксиально расположенные газопоглотительные пористые детали, образуя межэлементный канал для газообмена во внутренней полости ГМ. который, на этапе обезгаживания выполняет функцию завихрителя потока десорбируемых газов с поверхности металлических элементов ГМ при нагреве.

В качестве материала газопоглотителя был выбран сплав титан-ванадий. Газопоглотители, изготовленные спеканием порошка одиночного переходного металла, является высокотемпературными, их температура активации превышает 800°С. Комбинация же из металлов Ti-V позволяет снизить температуру активации материала до 550°С.

При добавлении ванадия в титан увеличивается сорбционная емкость по водороду и азоту. Определяющим фактором улучшения характеристик газопоглотителя на основе сплава пиан-ванадий является пористость, прочность и большая растворимость сорбируемых газов.

При этом существенно повышается эффективность газоочистки межэлементного пространства. Дальнейший процесс сборки ГМ проводят путем лазерной сварки с оставлением технологического незаваренного участка длиной не более 3 мм при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц, затем собранный ГМ устанавливают в вакуумный контейнер и проводят обезгаживание при температуре 350 - 370°С в течение не менее 15 минут и активируют при температуре 550°С в течение времени от 6 до 7 часов. Далее выполняют заварку технологического незаваренного участка ГМ без разгерметизации вакуумного контейнера через его стекло при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц. После сварки вакуумный контейнер охлаждают до комнатной температуры и ГМ извлекается из камеры. Окончательно монтируют ГМ в межэлементное пространство корпуса микроузла.

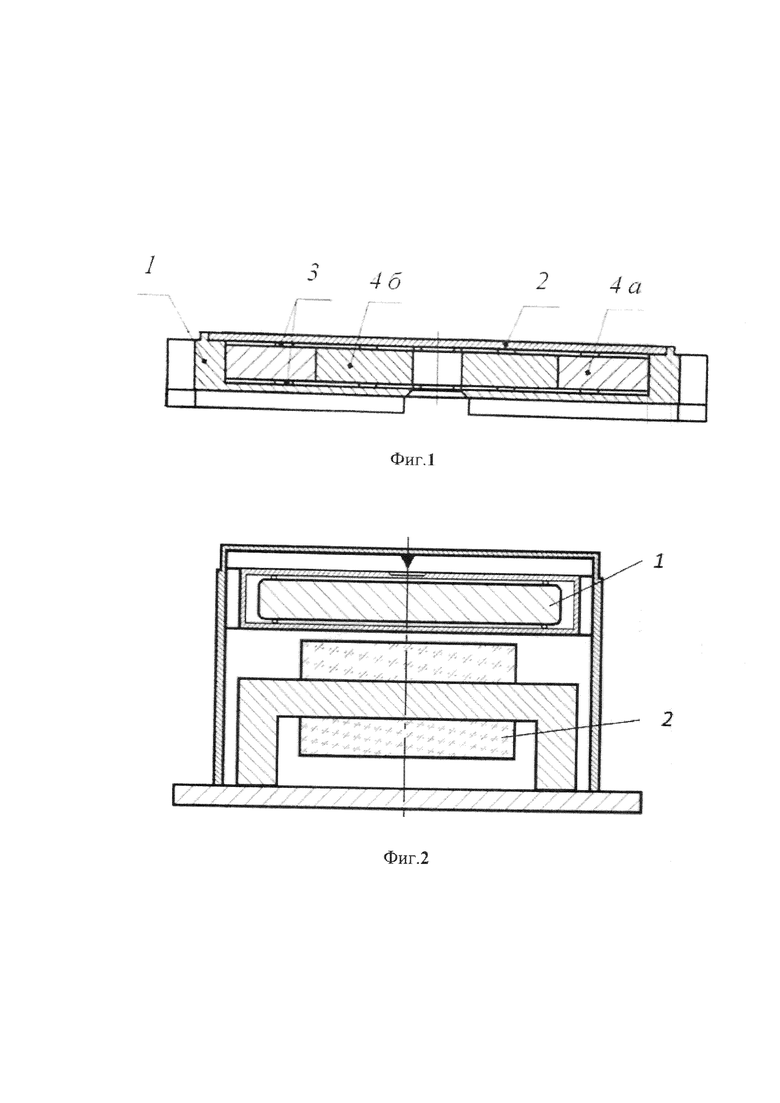

На фиг. 1 схематично изображен газопоглотительный модуль в разрезе, где 1 - основание корпуса, 2 - крышка корпуса, 3 - спиралеобразные детали, 4а и 4б - газопоглотительные структуры.

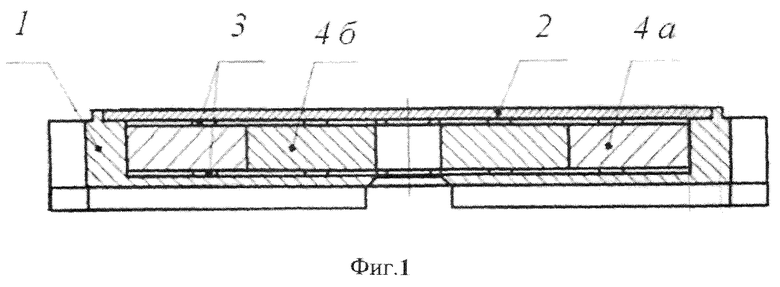

На фиг. 2 схематично представлен микроузел вакуумного прибора в разрезе с установленным газопоглотительным модулем и блоком чувствительных элементов, где 1 - газопоглотительный модуль, 2 – полость, в которой установлен чувствительный элемент.

В процессе экспериментальных отработок предлагаемого способа сборки микроузла ВП удалось добиться значительного улучшения характеристик прибора и поддержания высокой степени вакуума в процессе эксплуатации.

Возможность промышленной реализации предлагаемого способа подтверждается следующим примером реализации.

Пример 1.

В лабораторных условиях предлагаемый способ был реализован следующим образом. Первоначально выполняется двухэтапная химическая очистка деталей ГМ: основания корпуса, крышки корпуса и двух спиралевидных стальных деталей. На первом этапе поверхности основания и крышки корпуса и спиралей протираются хлопчатобумажной салфеткой, смоченной в ацетоне, На втором лапе летали выдерживаются в течение времени от 10 до 15 минут в парах изопропилового спирта при температуре 82°C с последующей сушкой в электрошкафу при температуре от 80 до 90°С в течение времени от 20 до 25 минут. Далее проводится отжиг химически очищенных деталей. При нагреве поверхности деталей освобождаются от адсорбированных газов, оксидов и нитридов, образованных при взаимодействии металла деталей ГМ с кислородом и азотом воздуха. Основание и крышка корпуса и спирали загружаются внутрь печи, объем печи вакуумируется, температура повышается до 550°С в течение 90 минут. После этого детали выдерживаются при температуре 550°С в течение времени от 240 до 300 минут. По окончании времени нагрев выключается, и детали остывают в вакууме естественным путем (примерно 15 часов). Затем проводится фиксация положения спиралей в корпусе газопоглотительного модуля с применением лазерной сварки. Лазерная сварка проводится на лазерной установке МЛ4-2М при генерации импульсов длительностью 4-5 мс и частоте следования импульсов 4-5 Гц. Одна спираль укладывается на дно чашки. Вторая спираль укладывается на внутреннюю поверхность крышки. В ручном режиме выполняется прихватка спиралей к деталям в 6-8 точках. После этого проводится двухступенчатая герметизация. На первом этапе герметизации в основание корпуса устанавливаются две газопоглотительные структуры, на основание устанавливается крышка и выполняется их прихватка между собой лазерной сваркой в 6-8 точках в ручном режиме в диаметрально противоположных местах. Затем газопоглотительный модуль с установленными в нем газопоглотительными структурами крепится в оснастке, установленной на рабочем столе установки МЛ4-2М, и выполняется лазерная сварка с оставлением технологического не заваренною участка длиной приблизительно 3 мм. Лазерная сварка проводится при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц. После этого ГМ помещается в вакуумный контейнер, где подвергается обезгаживанию и активации. Обезгаживание газопоглотительных структур проводится при температуре от 350 до 370°С в течение не менее 15 минут при остаточном давлении не более 1×10-2 Па. Активирование газопоглотительных структур проводится при температуре 550°С в течение времени от 6 до 7 часов при остаточном давлении не более 5×10-3 Па. На втором этапе герметизации выполняется заварка технологического незаваренного участка газопоглотительного модуля без разгерметизации вакуумного контейнера через его стекло при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц и газопоглотительный модуль монтируется в полость вакуумного прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ МИКРОУЗЛА ВАКУУМНОГО ПРИБОРА | 2023 |

|

RU2806609C1 |

| Способ изготовления металлического термоса | 1990 |

|

SU1725819A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1992 |

|

RU2033740C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ АМПУЛЫ МОДУЛЯЦИОННОГО ГИРОСКОПА | 2004 |

|

RU2282838C2 |

| СПОСОБ УСТРАНЕНИЯ ТРЕНДА В МОДУЛЯЦИОННОМ ГИРОСКОПЕ | 2003 |

|

RU2262074C2 |

| Способ группового изготовления электронно-оптических преобразователей 3 поколения без ионно-барьерной пленки методом переноса и устройство для его реализации | 2019 |

|

RU2726183C1 |

| Высокоресурсная металлокерамическая рентгеновская трубка | 2019 |

|

RU2716261C1 |

| КВАРЦЕВЫЙ ГЕНЕРАТОР | 2016 |

|

RU2643703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО МИКРОГИРОСКОПА | 2012 |

|

RU2521678C1 |

| ТВЕРДОТЕЛЬНЫЙ ВОЛНОВОЙ ГИРОСКОП | 2013 |

|

RU2541711C1 |

Изобретение относится к области электронной техники. Технический результат - повышение эффективности стабилизации газовой среды в полости вакуумного прибора (ВП) в процессе его хранения и эксплуатации. Газопоглотитель, расположенный в полости вакуумного прибора, представляет собой газопоглотительный модуль (ГМ). Корпус ГМ выполнен разборным в виде полой дискообразной детали с крышкой с размещенной в ней газопоглотительной пористой структурой, составленной из двух коаксиально расположенных кольцевых элементов. На нижнем основании корпуса ГМ и на внутренней поверхности крышки корпуса ГМ зафиксированы две спиралеобразные одновитковые детали, образующие канал для газообмена во внутренней полости корпуса ГМ. Способ сборки микроузла вакуумного прибора предусматривает химическую очистку элементов корпуса ГМ, обработку в органических растворителях, и выдержку в парах изопропилового спирта, после чего проводят высокотемпературный отжиг в вакуумной печи элементов ГМ - спиралеобразных одновитковых деталей и корпуса ГМ. 2 н.п. ф-лы, 1 пр., 2 ил.

1. Микроузел вакуумного прибора, содержащий в полом металлическом корпусе функциональные элементы, пьезочувствительный элемент и нераспыляемый газопоглотитель, отличающийся тем, что газопоглотитель представляет собой газопоглотительный модуль (ГМ), корпус которого выполнен разборным в виде полой дискообразной детали с крышкой, в полости которого размещена газопоглотительная пористая структура, составленная из двух коаксиально расположенных кольцевых элементов, спеченных из смеси порошкообразных титана и ванадия, на нижнем основании корпуса ГМ и на внутренней поверхности крышки корпуса ГМ зафиксированы лазерной сваркой две спиралеобразные, одновитковые, плоские, стальные детали, образующие канал для газообмена во внутренней полости корпуса ГМ, который установлен в межэлементном пространстве корпуса микроузла вакуумного прибора (ВП), в зоне над функциональными и пьезочувствительным элементами и под крышкой корпуса ВП с возможностью извлечения для замены его при потере работоспособности.

2. Способ сборки микроузла ВП по п. 1, включающий подготовку элементов ГМ, соединение их между собой, размещение ГМ, функциональных элементов и пьезочувствительного элемента в полости ВП, отличающийся тем, что подготовку элементов ГМ ведут путем химической очистки элементов корпуса, обработки в органических растворителях, и выдержки в парах изопропилового спирта, после чего проводят высокотемпературный отжиг в вакуумной печи элементов ГМ - спиралеобразных, одновитковых, плоских, стальных деталей и корпуса ГМ при подъеме температур от комнатной температуры до 550°С в течение не менее 90 минут, выдержку при 550°С в течение 240-300 минут, затем прекращают нагрев, охлаждают элементы ГМ в вакуумной печи до комнатной температуры в течение не менее 15 часов, вынимают элементы ГМ из вакуумной печи и формируют каналообразующую кольцевую зону для придания потоку сорбируемых газообразных компонентов в полости ГМ вихревого движения посредством соединения газопоглотительной структуры, представляющей собой два коаксиально установленных кольцевых элемента, с двумя спиралеобразными, одновитковыми, плоскими, стальными деталями, жестко фиксируют две спиралеобразные, одновитковые, плоские, стальные детали, одну из которых - на нижнем основании полого дискообразного корпуса ГМ, а другую - на внутренней поверхности крышки корпуса ГМ посредством лазерной сварки при генерации импульсов длительностью 4-5 мс и частоте следования импульсов 4-5 Гц, далее устанавливают газопоглотительные структуры на нижнее основание корпуса ГМ, соединяют основание и крышку корпуса ГМ лазерной сваркой с оставлением незаваренного технологического участка длиной не более 3 мм при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц, после чего собранный ГМ помещают в вакуумный контейнер и проводят обезгаживание газопоглотительной структуры при температуре в диапазоне 350-370°С в течение не менее 15 минут и активирование при температуре 550°С в течение 6-7 часов, затем выполняют заварку незаваренного технологического участка без разгерметизации вакуумного контейнера через его стекло при генерации импульсов длительностью 5-6 мс и частоте следования импульсов 5-6 Гц и окончательно монтируют ГМ в межэлементное пространство корпуса микроузла ВП.

| КВАРЦЕВЫЙ ГЕНЕРАТОР | 2016 |

|

RU2643703C1 |

| ЭЛЕКТРОВАКУУМНЫЙ ПРИБОР | 1994 |

|

RU2071618C1 |

| ЭЛЕМЕНТ ДЛЯ ДЕТЕКТИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ, В ЧАСТНОСТИ ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ, МОДУЛЬ ФОРМИРОВАНИЯ ОПТИЧЕСКОГО ИНФРАКРАСНОГО ИЗОБРАЖЕНИЯ, ВКЛЮЧАЮЩИЙ ТАКОЙ ЭЛЕМЕНТ, И СПОСОБ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2386157C2 |

| US 5317157 A, 31.05.1994 | |||

| WO 2011012224 A1, 03.02.2011 | |||

| FR 2874691 A1, 03.03.2006. | |||

Авторы

Даты

2023-07-05—Публикация

2022-08-03—Подача