(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 1999 |

|

RU2152859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355535C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116176C1 |

| ПАКЕТ ДЛЯ ПРОИЗВОДСТВА БИМЕТАЛЛОВ ПРОКАТКОЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381093C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРКОЙ ВЗРЫВОМ ИЗДЕЛИЙ С ВНУТРЕННИМИ КАНАЛАМИ | 2002 |

|

RU2219023C1 |

| Способ диффузионной сварки | 1990 |

|

SU1764903A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЛИ КОМПОЗИЦИОННЫХ ЗАГОТОВОК ИЗ ЛИСТОВЫХ МАТЕРИАЛОВ | 2017 |

|

RU2662910C1 |

| ЭЛЕКТРОМАШИНА | 2011 |

|

RU2477916C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕДНО-АЛЮМИНИЕВЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОЛОСТЬЮ СВАРКОЙ ВЗРЫВОМ | 2009 |

|

RU2399470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 2007 |

|

RU2355536C1 |

Использование: машиностроение, технология изготовления лепестков газодинамических подшипников. Сущность изобретения: обжатие и термообработку деталей ведут в приспособлении. Заготовки лепестков устанавливают между пуансоном и матрицей, образованной сегментами и бандажом. Сборку помещают в корпус. В полость корпуса засыпают порошок магния. Полость герметизируют сваркой. Формообразование лепестков ведут нагревом приспособления за счет того, что коэффициент термического расширения материала пуансона больше, чем коэффициент термического расширения матрицы. Кислород из . полости приспособления удаляется за счет окисления порошка магния. 1 з.п. ф-лы, 2 ил,

Изобретение относится к области машиностроения, к средствам изготовления упругих элементов, преимущественно лепестков газодинамических подшипников,

Целью изобретения является упрощение технологии и повышение качества изделий.

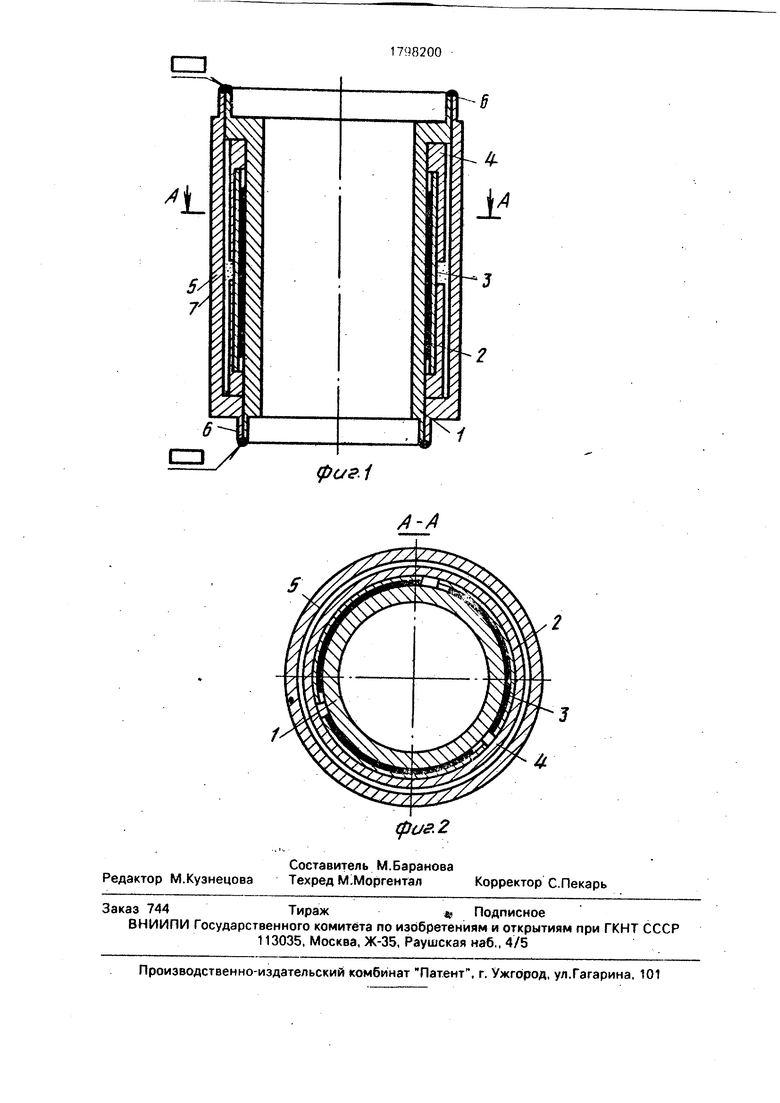

На фиг. 1 изображен упрощенный рисунок приспособления, используемого для изготовления лепестков газодинамического подшипника по заявляемому способу; на фиг. 2 - разрез А-А на фиг. 1.

Приспособление содержит внутренний цилиндр-пуансон 1, наружный радиус которого соответствует радиусу загиба лепестка 2 (при более сложной конфигурации лепестка 2 изготавливают наружную поверхность пуансона 1) соответственно требуемой его стороне. Лепестки 2 (на фиг. 1 изображено их 3 шт.) устанавливают между пуансоном 1 и матрицей, образованной сегментами 3 и

бандажами 4. Составная конструкция матрицы позволяет легко обрабатывать формо- образующую поверхность сегментов 3 как при простой цилиндрической форме, так и при более сложной, например, по двум сопряженным радиусам.

Детали, образующие матрицу: сегменты 3 и бандажи 4 - изготавливают из материала, имеющего коэффициент термического расширения меньший, чем коэффициент термического растяжения материала пуансона 1. Наружный корпус 5 приспособления охватывает детали матрицы с зазором и снабжен отбортовками 6. сопрягаемыми с ответными отбортовками пуансона. При сборке приспособления во внутреннюю полость его добавляют порошок магния 7 или другого легко окисляющегося материала, а отбортоаки б заваривают, герметизируя тем самым полость, в которой помещены лепестки 2.

sl SQ

00 ND

8

Толщину стенки пуансона 1 выбирают при этом таким образом, чтобы обеспечить требуемую из технологического процесса скорость охлаждения лепестков 2 во время термообработки.

При этом цилиндрическая, открытая с торцов форма пуансона облегчает организацию охлаждения, например, потоком воды, что также упрощает технологическую оснастку.

Заявляемый способ изготовления точных упругих элементов, преимущественно лепестков газодинамического подшипника осуществляют следующим образом.

Исходный материал-ленту или тонкий лист разрезают на заготовки, которые промывают, обезжиривают и собирают в пакет. Собранный пакет обрабатывают по контуру, удаляют заусенцы и оформляют концы лепестков, обеспечивающих их закрепление в подшипнике, например, сваривают контактной сваркой с направляющей или формируют ее загибом одного из краев лепестка. Затем устанавливают лепестки 2 в приспособление, засыпают в полость порошок магния 7 и заваривают отбортовки 6.

Дальнейшую работу, включающую формообразование, закалку или дисперсионное твердение, стабилизацию и другие операции термообработки, обусловленные маркой материала заготовок ведут с собранным, как описано выше, приспособлением.

Пример. При изготовлении лепестков из сплава типа 36НХТЮ в качестве исходного материала берут ленту толщиной 0,16 мм из стали ОЗХ17Н40МТЮБ (ДИ49) по ТУ 14- 13221-72; Нарезанные заготовки прямоугольной формы промывают, обезжиривают, набирают в пакет и фрезеруют по контуру в заданный размер. Затем пакет разбирают, удаляют заусенцы и загибают один из краев лепестка, формируя фиксирующий буртик. Подготовленные таким образом заготовки лепестков по 3 шт устанавливают в приспособление, засыпают вовнутрь порошок маг- ния и обваривают по периметру отбортовки. После герметизации приспособление помещают в печь и нагревают.

При достижении температуры около 300°С кислород, содержащийся в полости приспособления, вступает в реакцию с порошком 7 и среда, окружающая лепестки 2 становится нейтральной. Нагрев приспособления ведут до температуры 675°С и выдерживают 4 ч (если заготовки вырублены из ленты) или до 950°С, затем закалка в воде и последующим нагревом до 675°С, выдержкой в течение 4 ч. За счет разницы коэффициентов линейного расширения пуансона 1 и деталей 3, 4 матрицы происходит обжатие лепестков 2. напряжение в них достигает величины, превышающей не менее, чем на

на токарном станке. Пуансон 1 вместе с лепестками 2, сегментами 3 и бандажами 4 извлекаются из корпуса 5. Затем снимаются бандажи 4. На этом операция по приданию формы лепестка и заданных физико-механических свойств завершается. При необходимости в дальнейшем лепесток покрывается антифрикционными, теплопроводными или другими покрытиями. Дан- ный способ позволяет в одном

приспособлении обработать одновременно целый комплект идентичных лепестков для одного подшипника, что также является преимуществом по сравнению с упомянутыми аналогами. В дальнейшем приспособление может быть использовано повторно.

Таким образом, при термообработке достигается стабильная форма лепестка и требуемое качество его материала, при этом поверхность лепестка не повреждается,

окисные пленки на ней не образуются ив сравнении с другими известными способами изготовление лепестков по предлагаемому способу повышает качество готовых деталей и упрощает применяемуюю технологическую оснастку.

Формула изобретения

заготовок кислорода воздуха, отличающийся тем, что, с целью упрощения технологии и повышения качества изделий, обжатие осуществляют при термообработке путем разогрева приспособления с заготовками, при этом коэффициент термического расширения материала пуансона выбирают большим, чем коэффициент термического расширения материала матрицы, в полость между пуансоном и матрицей помещают порошок легкоокисляющегося материала и герметизируют полость сваркой.

фиг.1

1

А-А

| Турбохолодильник,газодинамическая лепестковая опора турбохолодильника,способ изготовления лепестковых элементов опоры (его варианты) и устройство для изготовления этих элементов | 1982 |

|

SU1089367A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Пономарев С.Д | |||

| и др | |||

| Расчеты упругих элементов машин и приборов | |||

| М.: Машиностроение, 1980, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1993-02-28—Публикация

1990-05-29—Подача