Изобретение относится к области сварки пластмасс и может быть использовано для формовки и сварки объемных деталей одежды, изготовленных из нетканых материалов, состоящих из полимерных волокон, в частности полумаски респиратора.

Известно устройство для формования деталей одежды, содержащее смонтированную на остове прижимную верхнюю и нижнюю подушки, фасонные матрицы на рабочей поверхности нижней подушки и внутренний шаблон, установленный с возможностью горизонтальных или вертикальных перемещений, и дополнительно установленные на верхней подушке посредством направляющих подпружиненные пуансоны с рабочей поверхностью, эквидистантной форме соответствующего участка нижней подушки.

Устройство содержит также сопла для подачи пара в рабочую зону пуансонов и нагреваемый внешний шаблон, смонтированный с возможностью горизонтальных перемещений, причем внутренний шаблон имеет вырезы по форме, соответствующей матрицам нижней подушки, при этом корпус имеет выемку для размещения внешнего шаблона в нерабочем положении (авторское свидетельство СССР N 1509457, кл. D 06 F 71/00, 1989).

Недостатком известного устройства является его сложность и низкая надежность, причем для изготовления оболочек полумаски требуется дополнительное оборудование по сварке их и выpубке, что ведет к удорожанию себестоимости изготовления полумаски.

Наиболее близким по технической сущности к изобретению является устройство для сварки деталей из полимерных материалов, содержащее установленный на станине многопозиционный стол с приводом, подвижную траверсу, на которой установлен сварочный блок, привод перемещения траверсы в вертикальной плоскости, механизм съема деталей и приемный бункер.

Недостаток известного устройства заключается в том, что при сварке на нем требуется длительный период времени для прогрева трех и более слоев, из которых состоит полумаска респиратора, так как в устройстве тепловой поток подводится с одной стороны, при этом наблюдаются прожоги наружной оболочки полумаски и недовары внутренней оболочки, что ухудшает качество сварного соединения. Кроме того, требуется дополнительное оборудование для формовки и вырубки полумаски респиратора.

Данное устройство уменьшает затраты времени на изготовление полумаски, исключает повреждение обтюратора, прожоги наружной оболочки и недовары внутренней оболочки полумаски респиратора.

Это достигается тем, что устройство для сварки деталей из полимерных материалов, содержащее установленный на станине многопозиционный стол с приводом, подвижную траверсу, на которой установлен сварочный блок, привод перемещения траверсы в вертикальной плоскости, механизм съема деталей и приемный бункер, согласно изобретению, устройство снабжено установленной по центру сварочного блока формующей матрицей и смонтированными на многопозиционном столе подпружиненными формующими пуансонами со свободно установленными на них с возможностью ограниченного вертикального перемещения наружным и внутренним сварочным пуансонами, а смонтированный на подвижной траверсе сварочный блок выполнен в виде наружного и внутреннего полых пуансонов, установленных концентрично формующей матрице напротив сварочных пуансонов, размещенных на многопозиционном столе, причем наружные и внутренние сварочные пуансоны выполнены из материала с различным коэффициентом теплопроводности, а внутренние сварочные пуансоны снабжены механизмом регулировки подачи теплового потока в зону сварки, при этом внутренний сварочный пуансон, смонтированный на подвижной траверсе, свободно установлен между формующей матрицей и наружным сварочным пуансоном. Кроме того, устройство снабжено жестко установленной на многопозиционном столе концентрично наружному сварочному пуансону вырубной матрицей, причем наружная поверхность наружного сварочного пуансона, установленного на траверсе, расположена с зазором относительно внутренней поверхности режущей кромки вырубной матрицы, равным 1/40-1/60 толщины свариваемых деталей. Рабочие поверхности формующих пуансонов формующей матрицы и внутренних сварочных пуансонов снабжены антиадгезионным покрытием, а рабочие поверхности наружных сварочных пуансонов имеют покрытия из нитрида титана, формующая матрица и формующие пуансоны снабжены системой охлаждения.

Выполнение сварочного блока, установленного на траверсе с подвижным по вертикали внутренним пуансоном, и подпружиненных сварочных пуансонов на многопозиционном столе с различным коэффициентом теплопроводности обеспечивают уменьшенный подвод теплового потока к внутренней зоне шва, что предохраняет от прожогов обтюратор полумаски респиратора и обеспечивает качественное выполнение сварочного шва по внешней зоне, а покрытие антиадгезионным покрытием формующих поверхностей формующего пуансона и формующей матрицы предохраняет от прилипания полумаски к поверхностям и обеспечивает легкий съем полумаски.

Установленная вырубная матрица на многопозиционном столе за счет взаимодействия с внешним сварочным пуансоном производит вырубку полумаски после сварки кромки полумаски респиратора.

Сущность изобретения поясняется фиг. 1-11.

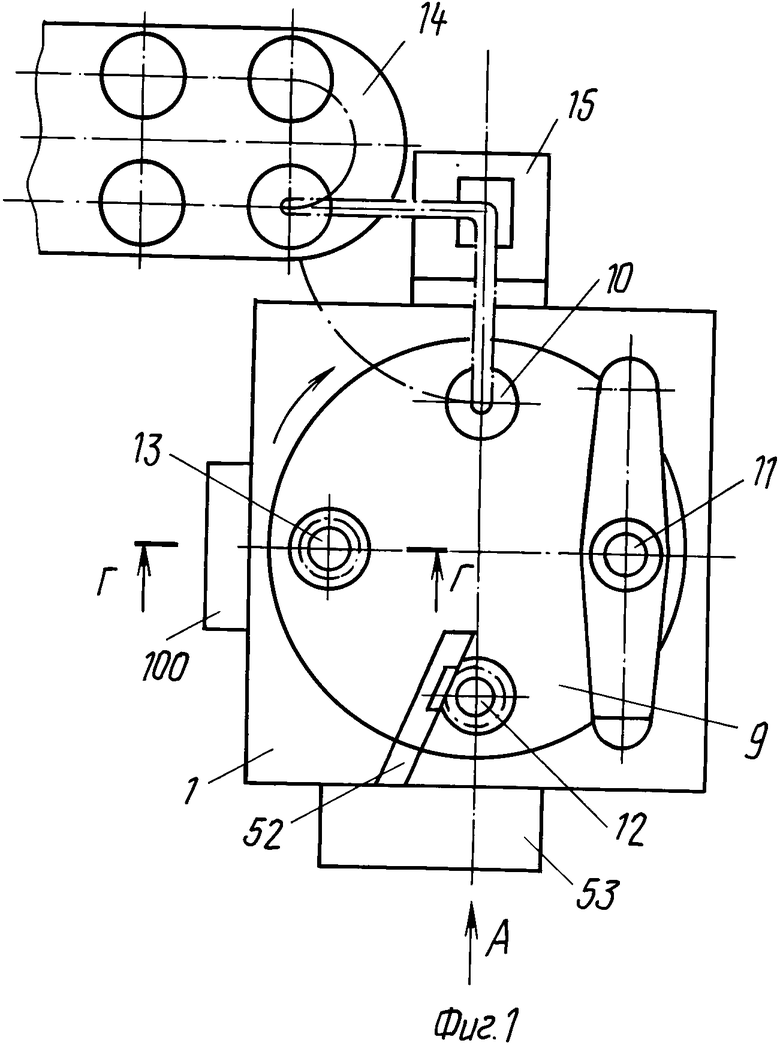

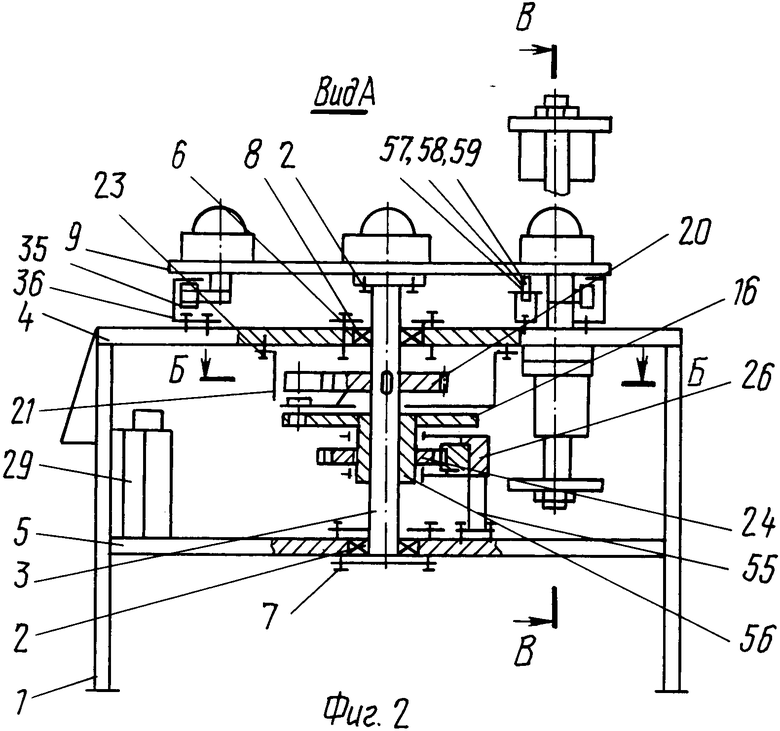

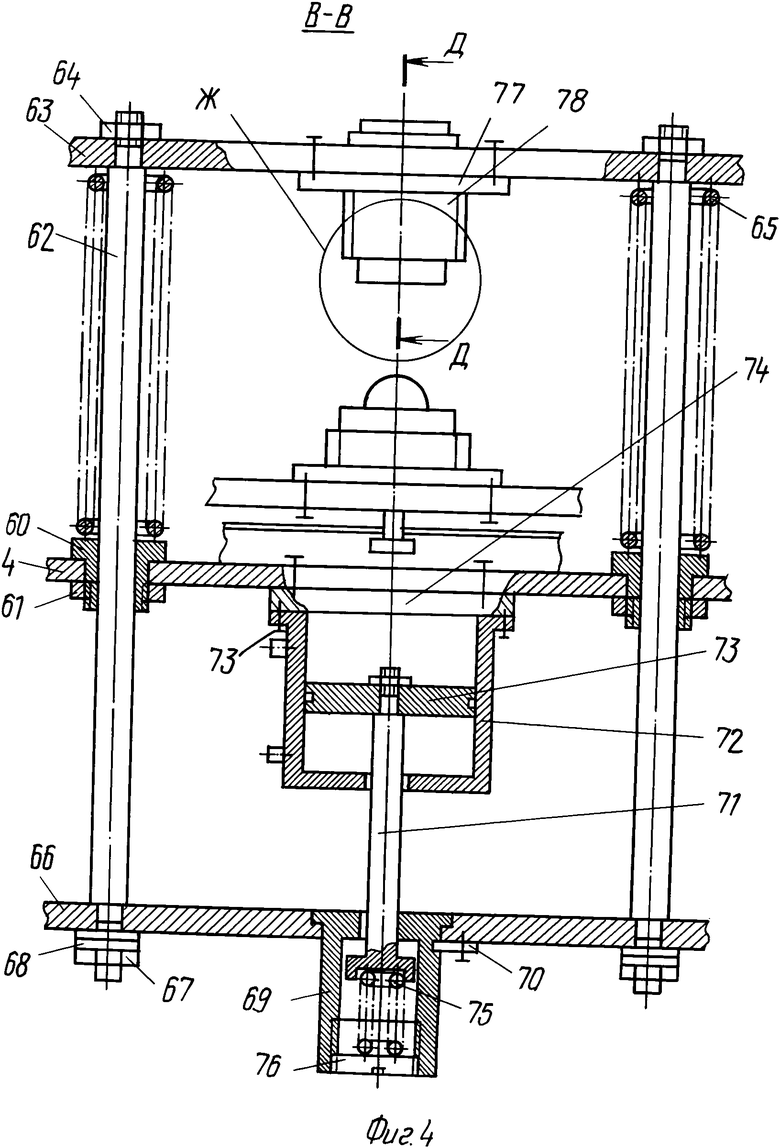

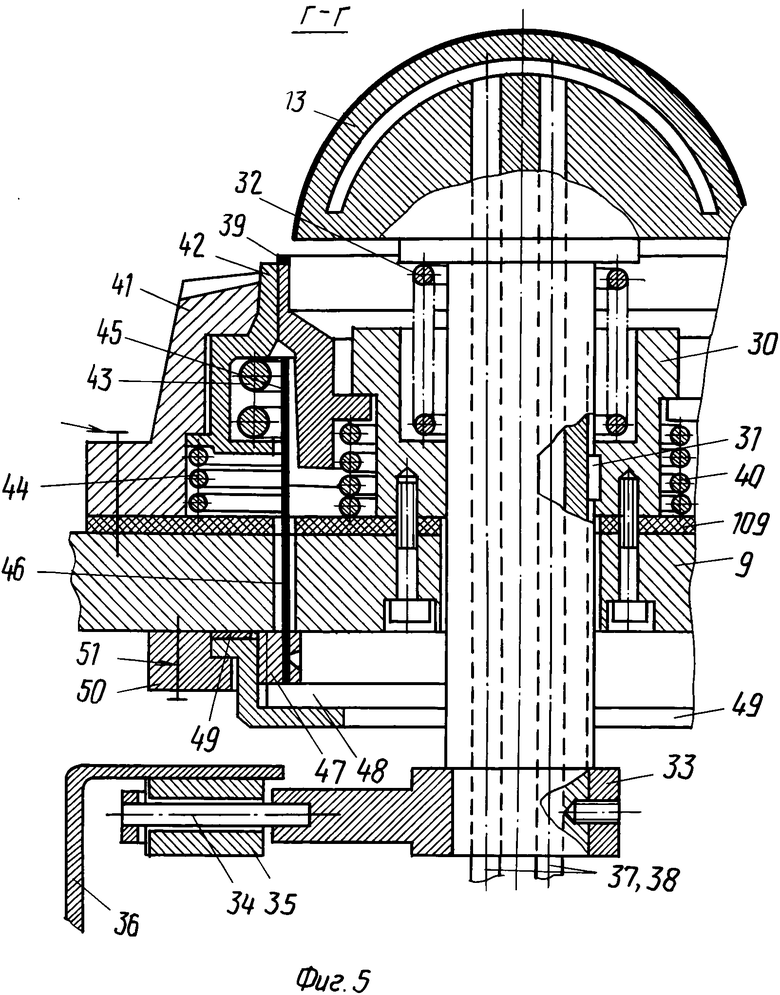

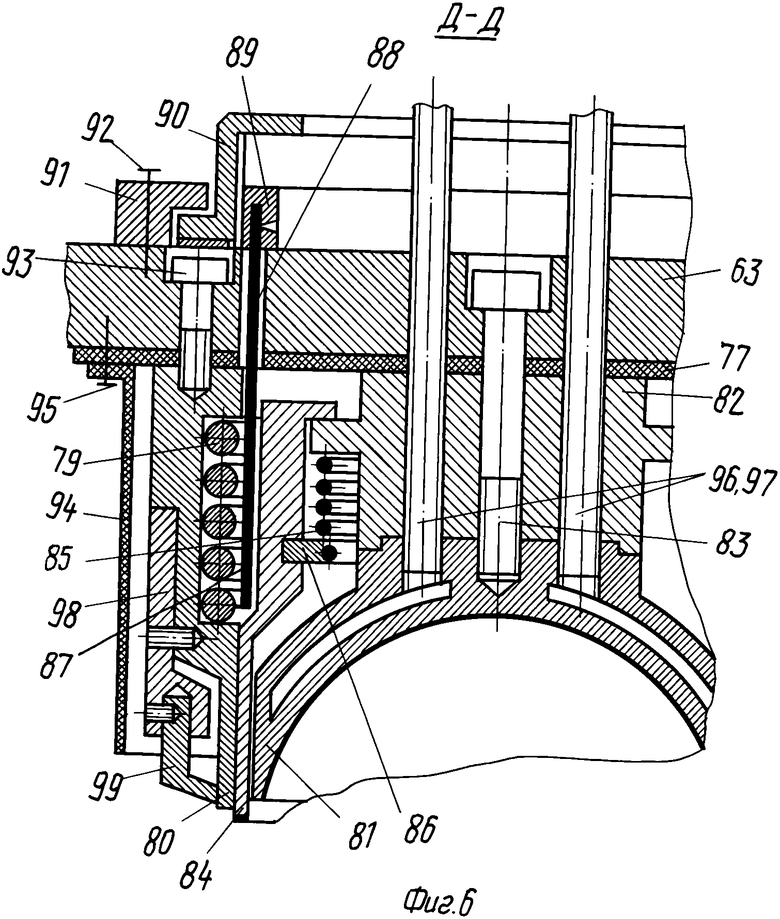

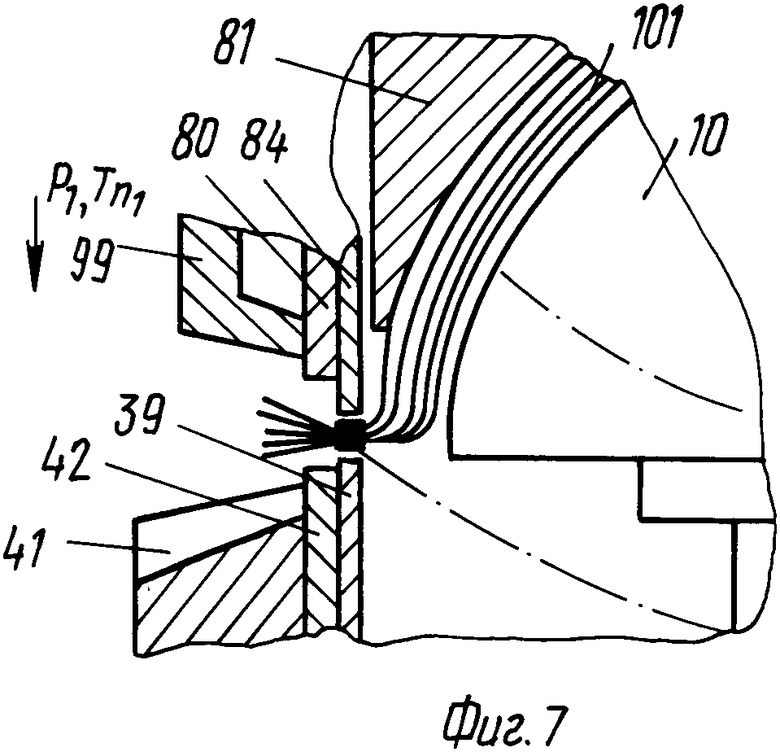

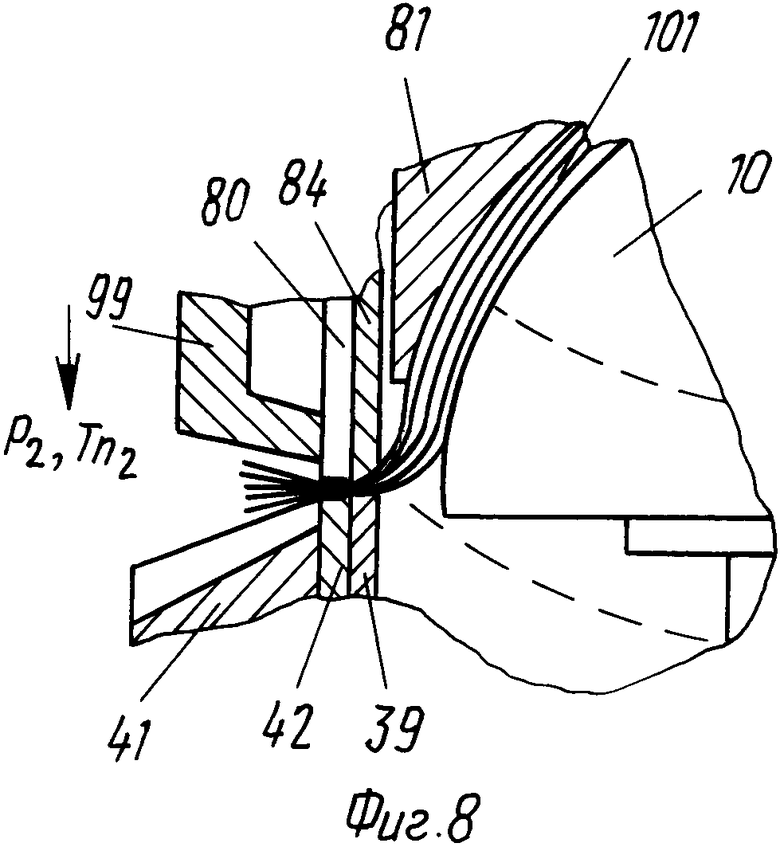

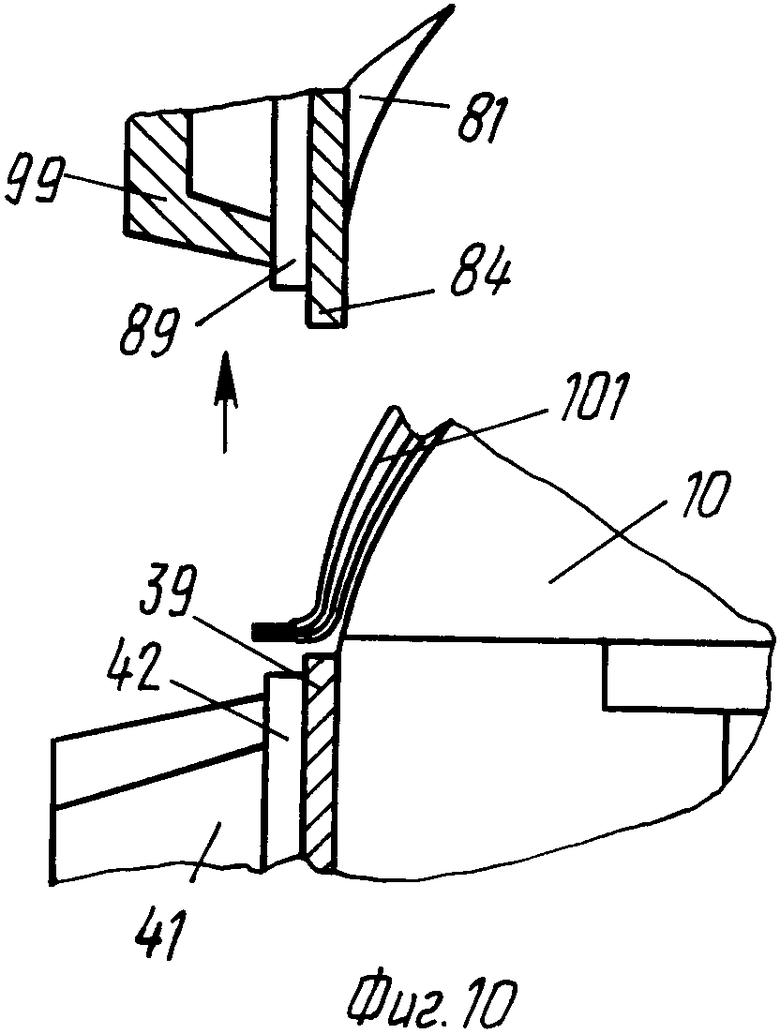

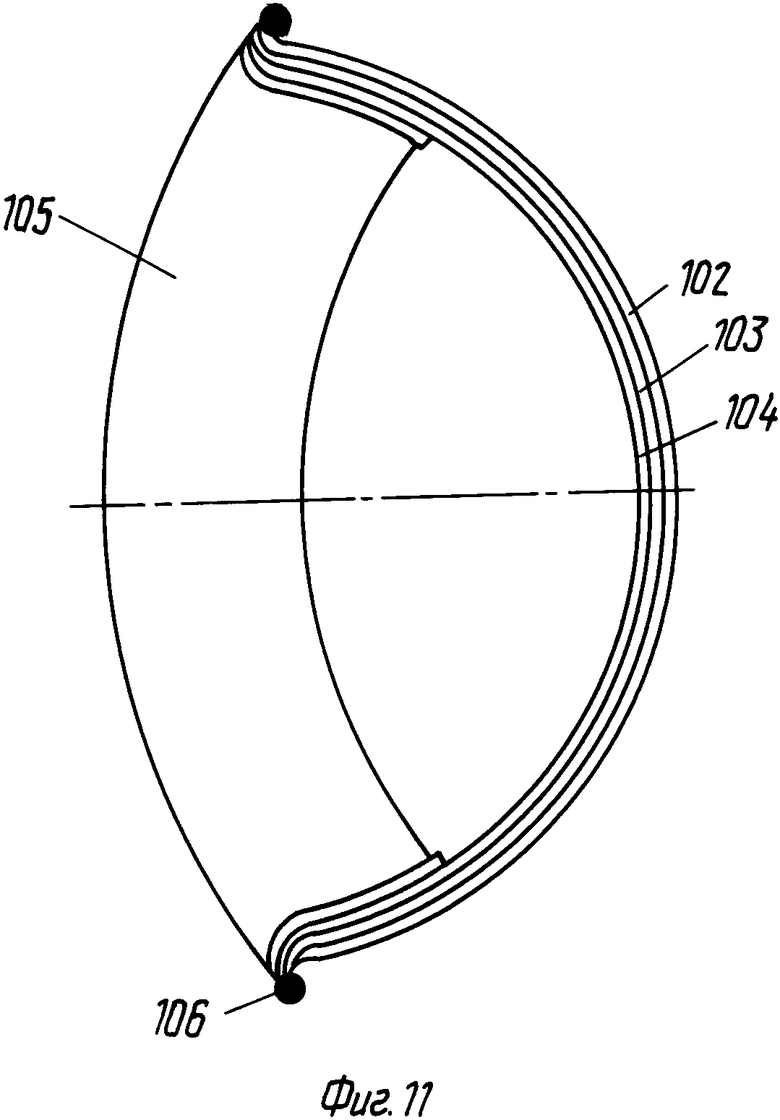

На фиг. 1 изображен общий вид устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. 1; на фиг. 6 - разрез Д-Д на фиг. 4; на фиг. 7-10 стадии формовки, сварки и вырубки полумаски; на фиг. 11 - полумаска респиратора.

Приняты условные обозначения:

Р1 - усилие сжатия сборки деталей на внутренней зоне шва;

Р2 - усилие сжатия сборки детали на внешней зоне шва;

Т. п1 - тепловой поток внутренней зоны шва;

Т. п2 - тепловой поток на внешней зоне шва.

Устройство для сварки деталей из полимерных материалов (деталей полумаски респиратора) содержит станину 1, на которой в подшипниках 2 установлен вертикальный вал 3. Подшипники 2 расположены в верхней плите 4 и нижней плите 5 станины 1. Подшипники 2 в плитах 4 и 5 зафиксированы крышками 6, которые закреплены болтами 7. На вертикальном валу 3 сверху закреплен болтами 8 многопозиционный стол 9. На столе 9 установлены формующие пуансоны 10,11,12 и 13 для формовки деталей полумаски респиратора, которые находятся на столе-накопителе 14, откуда пневмороботом 15 подаются на пуансоны. На валу 3 между подшипниками 2 свободно установлен корпус 16 собачки 17, которая находится на оси 18, подпружинена пружиной 19. Собачка 17 входит в зацепление с храповиком 20, жестко установленным на валу 3. Собачка 17 скользит по барабану 21, регулирующему величину хода поворотного стола 9 за счет продольны пазов 22 на барабане 21 и винтов 23. На корпусе 16 жестко установлено зубчатое колесо 24, находящееся в зацеплении с рейкой 25, перемещающейся по направляющей 26. Рейка 25 соединена со штоком 27 пневмоцилиндра 28 привода стола, который пневматически соединен с блоком пневмораспределителей 29. Формующие пуансоны 10-13 установлены с возможностью вертикального перемещения в пуансонодержателях 30, которые закреплены болтами к поворотному столу 9. Пуансоны 10-13 от поворота вокруг своей оси зафиксированы шпонкой 31, по которой скользит стержень пуансона с канавкой при вертикальном перемещении. Между торцом выступов пуансонов 10-13 и пуансонодержателями 30 установлена пружина 32. Для ограничения хода пуансонов 10-13 на торце их стержня закреплены ограничители 33, на которых установлены оси 34 с роликами 35. На ролики воздействует профильная дорожка 36, которая ограничивает вертикальное перемещение формующих пуансонов 10-13 в зависимости от положения стола 9. Профильная дорожка 36 установлена на станине 1. Пуансоны 10-13 имеют отверстия, к которым через трубки 37 и 38 подключена система охлаждения (на фиг. не показана). По наружной поверхности пуансонодержателей 30 свободно установлен внутренний сварочный пуансон 39, вертикальный ход которого ограничен упорным буртиком сварочного пуансона и выступом пуансонодержателя 30. Между торцом внутреннего сварочного пуансона 39 и столом 9 через прокладку установлены пружины 40. На столе 9 концентрично по отношению пуансонов 10-13 установлены вырубные матрицы 41. Концентрично сварочному пуансону 39 между ним и вырубной матрицей 41 установлен наружный сварочный пуансон 42 с нагревательным элементом 43. Ход наружного сварочного пуансона 42 ограничен упорным фланцем, который входит в проточку обрубной матрицы 41. Между упорным фланцем наружного сварочного пуансона 42 и столом 9 через прокладку установлена пружина 44. Между внутренним сварочным пуансоном 39 и нагревательным элементом 43 установлено кольцо 45 из теплоизоляционного материала для регулировки подачи теплового потока к рабочим торцам сварочных пуансонов. Кольцо 45 соединено тягами 46 с втулкой 47, которая находится в зацеплении с регулировочной гайкой 48. Регулировочная гайка 48 опирается на подшипник скольжения 49 и установлена свободно на столе 9 с ограничением перемещения по вертикали фланцем 50, прикрепленным к столу 9 винтами 51. Сборки полумасок поступают со стола накопителя 14 и базируются на пуансонах 10-13. Для съема с пуансонов 10-13 полумаски респиратора на верхней плите 4 станины 1 установлен съемник 52, по которому при повороте полумаска поднимается с пуансоном и направляется в приемный бункер 53. Пневмоцилиндр 28 через ось 54 прикреплен к кронштейну 55, установленному на нижней плите 5. Направляющая 26 свободно установлена на ступице 56 корпуса 16. Поворотный стол 9 в зоне сварки опирается на опору 57, установленную на оси 58 кронштейна 59, установленного на верхней плите 4. В верхней плите 4 станины 1 установлены направляющие втулки 60, закрепленные гайками 61. Через направляющие втулки 60 проходят штанги 62, на которые сверху установлена верхняя траверса 63, закрепленная гайками 64. Между траверсой 63 и направляющими втулками 60 установлены пружины 65. Снизу на штанги 62 установлена нижняя траверса 66, закрепленная гайками 67. Под гайками 67 установлены шайбы 68. Посредине нижней траверсы 66 установлен стакан 69 и зафиксирован стопорной планкой 70. Внутри стакана 69 проходит шток 71 пневмоцилиндра 72 привода перемещения траверсы, закрепленного винтами 73 к верхней опоре 74, прикрепленной к верхней плите 4 станины 1. Сверху на шток 71 пневмоцилиндра 72 установлен поршень 73, а снизу на шток 71 воздействует пружина 75, зафиксированная в стакане 69 пробкой 76. Блок пневмораспределителей 29 электрически связан с пневмоцилиндром 72. На верхней траверсе 63 через теплоизоляционную плиту 77 установлен сварочный блок 78, состоящий из нагревателя 79, установленного на наружном сварочном пуансоне 80 для сварки внешней зоны шва полумаски респиратора. Между наружным сварочным пуансоном 80 и формующей матрицей 81, установленной на опоре 82 и закрепленной болтами 83, смонтирован внутренний сварочный пуансон 84, концентрично пуансону 80 и с возможностью перемещения относительно него. Внутренний сварочный пуансон 84 подпружинен пружиной 85 относительно матрицы 81 и пуансона 80 и снабжен разъемным кольцом 86. Между нагревателем 79 и пуансоном 84 размещен механизм регулировки подачи теплового потока к рабочим торцам сварочных пуансонов, включающий кольцо 87 из теплоизоляционного материала, соединенное тягами 88 с втулкой 89, которая соединена с регулировочной гайкой 90. Регулировочная гайка 90 установлена свободно на верхней траверсе 63 с ограничением перемещения по вертикали фланцем 91, прикрепленным к траверсе 63 винтами 92. Пуансон 80 закреплен к траверсе 63 болтами 93. Пуансон 84 ограничен в перемещении по вертикали опорой 82, прикрепленной к траверсе 63 болтом 83. Сварочный блок 78 снабжен кожухом 94. закрепленным винтами 95 к траверсе 63. Матрица 81 по трубам 96 и 97 подсоединена к системе охлаждения (на фиг. не показана). Сварочные пуансоны 39.42.80 и 84 выполнены из материалов с различным коэффициентом теплопроводности. На рабочих торцах сварочных пуансонов 39, 84 и формующих поверхностях формующих пуансонов 10-13 и формующей матрицы 81 размещено антиадгезионное покрытие из фторопласта толщиной 0,4-0,6 мм, а пуансоны 42 и 80 покрыты нитридом титана. На пуансоне 80 на внешней стороне установлено кольцо 98 с ножами 99, которые входят в пазы матрицы 81 и разрезают на части обрубленную часть в нашем случае сборки полумаски респиратора. Управление устройством осуществляется с пульта 100. Сборка полумаски респиратора 101 состоит из наружной оболочки 102, фильтрующего элемента 103, внутренней оболочки 104 и обтюратора 105. При сварке сборки полумаски 101 образуется сварочный шов 106 с двумя зонами: внешняя 107 и внутренняя 108. Матрица 41 прикреплена к столу 9 через прокладку 109 болтами 110. Внешняя поверхность наружного сварочного пуансона 80, установленного на траверсе 63, расположена с зазором относительно внутренней поверхности режущей кромки вырубкой матрицы 41, равным 1/40-1/60 толщины свариваемых деталей.

Устройство работает следующим образом.

Свариваемые детали 102, 103, 104, 105, в частности наружная оболочка, фильтрующий элемент, внутренняя оболочка и обтюратор подают на стол-накопитель 14. Со стола-накопителя сборки полумаска респиратора 101 подается пневмороботом 15 на формующие пуансоны 10-13. В сборке полумаски респиратора 101, поступающей на стол-накопитель, деталям 102,103,104,105 предварительно на предшествующих операциях формовки и сварки образована форма полумаски на заготовительных операциях формовки и вырубки заготовок (на фигурах не показана).

Работа устройства управляется с пульта управления 100. При включении пульта управления происходит переключение блока пневмораспределителей 29, которые подают сжатый воздух в пневмоцилиндр 28. Шток 27 пневмоцилиндра 28 воздействует на рейку 25, перемещаясь по направляющей 26, свободно установленной на ступице 56 корпуса 16, в котором на оси 18 установлена собачка 17, подпружиненная пружиной 19. Собачка 17 передает крутящий момент на храповик 20, который жестко установлен на валу 3, приводящем во вращение многопозиционный поворотный стол 9, передающий сборку полумаски респиратора 101 в зону формовки и сварки устройства, совмещая оси сварочного блока 78 с осями сварочных пуансонов 39. 41, формующими пуансонами 10 и вырубной матрицей 41. Положением барабана 21 относительно корпуса 16 регулируется угол поворота стола 9 за счет наличия продольных пазов 22 на барабане 21 и винтом 23. Произведя перемещение сборки полумаски респиратора 101 в зону формовки и сварки за счет поворота стола 9, срабатывает концевой выключатель (на фигурах не показан) и включает пневмораспределитель блока 29, подающий сжатый воздух в пневмоцилиндр 72, приводят в движение поршень 73, который через шток 71, пружину 75, пробку 76, стакан 69 передает усилие на нижнюю траверсу 66, которая через штанги 62 приводит в движение верхнюю траверсу 63. Траверса 63, перемещаясь вниз, сжимает пружину 65 и перемещает сварочный блок 78. Пружина 75 обеспечивает плавность перемещения сварочного блока 78 и поддерживает постоянное усилие на внешней зоне 107 сварочного шва 106 в период сварочного процесса. Сварочный блок 78 вместе с формующей матрицей 81 встречается с формующим подпружиненным пуансоном 10, с рабочей поверхностью, эквидистантной форме матрицы, и сборке полумаски респиратора придается окончательная форма. Затем после сжатия пружины 32 формующего пуансона 10 происходит сжатие сборки респиратора 101 по внутренней зоне 108 шва 106, и начинается процесс сварки сборки полумаски сварочными пуансонами 39 и 84 с усилием сжатия Р1, равным 0,5-0,6 усилия сжатия Р2 внешней зоны, определяемое пружинами 40 и 85, с температурой ниже температуры сварки внешней зоны 107 сварочного шва 106, в данном случае с температурой сварки фильтрующего элемента и обтюратора, которые изготовляются из фильтрующего материала, состоящего из ультратонких полихлорвиниловых волокон диаметром волокон от 0,1 до 10 мкм (фиг. 7). Происходит поверхностное соединение деталей наружной 102 и внутренней 104 оболочек полумаски респиратора с фильтрующим элементом 103 и обтюратора 105 с внутренней оболочкой 104. После начала сварки по внутренней зоне 108 сварочного шва 106, верхняя траверса продолжая двигаться вниз, производит торцом наружных пунсонов 42 и 80 контактирование и активизацию волокон сборки респиратора 101 на внешней зоне 107 сварочного шва 106 (фиг. 8) за счет подвода теплового потока Т. п2 с температурой сварки данного вида нетканого материала, изготовленного из полиолефиновых волокон. Сварка производится с глубоким прогревом сборки с двух сторон до вязкого расплава волокон с давлением Р2, обеспечивающим сближение макромолекул волокон наружной и внутренней оболочек на расстояние взаимодействия сил межмолекулярного взаимодействия. Регулировку подачи величины теплового потока на внутренние сварочные пуансоны 39 и 84 осуществляют за счет изменения положения колец 45 и 87, изготовленных из теплоизоляционного материала. Кольца 45 и 87 соединены тягами 46 и 88 с втулками 47 и 89, которые вворачиваются в гайки 49 и 90 и производят изменение положения колец 45 и 87 по вертикали, этим самым регулируют тепловой поток Т. п1, направляемый к торцам сварочных пуансонов внутренней зоны 108 шва 106. Наличие регулировки тепловых потоков от нагревателей 43 и 79 к сварочным пуансонам 39 и 84 обеспечивает создание сварки на внутренней зоне 108 шва по поверхностям оболочек полумаски, не разрушая сами фильтрующие волокна на переходе сварочной зоны, этим самым обеспечивается сохранение защитных свойств материала и отсутствие прожога фильтрующего элемента и оболочек полумаски респиратора на внутренней зоне шва.

Разделение шва 106 на две зоны сварки с различными технологическими режимами по температуре, давлению, времени воздействия, по величине тепловых потоков, направленных с двух сторон шва 106 и как результат глубины расплава, позволяет соединить сваркой разнотолщинные многослойные сборки с обеспечением герметичности от токсичных аэрозолей за счет неразрушения фильтрующего элемента. После начала сварки на внешней зоне 107 шва верхняя траверса 63 продолжает двигаться вниз (фиг. 9), при этом внешняя поверхность наружного сварочного пуансона 80 сварочного блока 78 входит в матрицу 41 и обрубает по кромке сварочного шва 106, получая полумаску респиратора и обрубленный отход по периметру, который режется на участки ножами 99, установленными в кольце 98, которое закреплено на пуансоне 80. Раскрой отхода на участки производится с целью его легкости удаления с устройства.

Таким образом, наличие в устройстве вырубной матрицы 41 и ножей 99. а также формующей матрицы 81 и пуансонов 10-13 позволяет совместить операции сварки, формовки полумаски респиратора и обрубки по периметру и выполнить за один ход траверсы 63. Произведя вышеуказанные операции (фиг. 9) по истечении времени выдержки реле времени (на фиг. не показано) управление блоком пневмораспределителей 29 производит переключение и верхняя траверса 63 начинает обратный ход, вначале отходят сварочные пуансоны 42 и 80 внешней зоны сварки 107 шва 106, при этом за счет усилия пружины 32 формирующего пуансона 10 и усилий пружин 40 и 85 сварочных пуансонов 39 и 84 внутренней зоны сварки 108 происходит отделение полумаски респиратора от внешней зоны 107 шва 106 торцами сварочных пуансонов 39, 84, а затем поверхностью формующего пуансона 10 отделение полумаски от сварочного пуансона 39. На этом сварка полумаски окончена. В период сварки, когда верхняя траверса 63 дошла до крайнего нижнего положения и зафиксировала детали 102, 103, 104, 105 привод поворотного стола 9 возвращается в исходное состояние. По окончании сварки сборки деталей 101 (фиг. 10) и отвода верхней траверсы 63 в верхнее положение и по окончании подачи сборок деталей пневмороботом 15, снова включается привод поворотного стола 9 и следующая сборка 101 идет в зону сварки устройства, одновременно при движении поворотного стола 9 ролик 35, двигаясь по профильной дорожке 36, которая позволяет пружине 32 переместить формующие пуансоны в верхнее положение, которые двигаясь вместе со столом 9 встречают съемник 52, который поднимает полумаску респиратора 101 (фиг. 11) выше пуансона 10-13 и направляет ее в бункер 53 за счет уклона съемника 52.

Стол 9 продолжает двигаться, а ролик 35 снова перемещается за счет профильной дорожки 36 в нижнее исходное положение формующего пуансона. На этот цикл прохождения одной сборки по всем позициям устройства закончен, а все устройство продолжает работать в автоматическом режиме. (56) Авторское свидетельство СССР N 1509457, кл. D 06 F 71/00, 1989.

Авторское свидетельство СССР N 1211083, кл. В 29 С 65/18, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБТЮРАТОР ДЛЯ РЕСПИРАТОРА ИЗ ВОЛОКНИСТЫХ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2014855C1 |

| РЕСПИРАТОР | 1992 |

|

RU2023454C1 |

| ПРОТИВОПЫЛЕВОЙ РЕСПИРАТОР | 1992 |

|

RU2068284C1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ РУКАВНОЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 1992 |

|

RU2010716C1 |

| СПОСОБ СКЛЕИВАНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ С ПЕНОПОЛИУРЕТАНОМ ИЛИ НЕТКАНЫМ МАТЕРИАЛОМ | 1991 |

|

RU2019551C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ И УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1991 |

|

RU2007251C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАРМАНА | 1991 |

|

RU2007942C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕТКАНОГО ФИЛЬТРУЮЩЕГО МАТЕРИАЛА | 1992 |

|

RU2050935C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ ДЛЯ СКЛАДЧАТОГО ФИЛЬТРА ПРОТИВОПЫЛЕВОГО РЕСПИРАТОРА | 1992 |

|

RU2031668C1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 1991 |

|

RU2051078C1 |

Использование: изобретение относится к области сварки пластмасс и может быть использовано для формовки и сварки объемных деталей одежды, изготовленных из нетканых материалов, состоящих из полимерных волокон, в частности полумаски респиратора. Сущность изобретения: устройство для сварки деталей из полимерных материалов снабжено установленной по центру сварочного блока формующей матрицей и смонтированными на многопозиционном столе подпружиненными формующими пуансонами. На формующих пуансонах свободно установлены с возможностью ограниченного вертикального перемещения наружный и внутренний сварочные пуансоны. Смонтированный на подвижной траверсе сварочный блок выполнен в виде наружного и внутреннего полых пуансонов. Пуансоны установлены концентрично формующей матрице напротив сварочных пуансонов, размещенных на многопозиционном столе. Наружные и внутренние сварочные пуансоны выполнены из материала с различным коэффициентом теплопроводности. Внутренние сварочные пуансоны снабжены механизмом регулировки подачи теплового потока в зону сварки. Внутренний сварочный пуансон, смонтированный на подвижной траверсе, свободно установлен между формовочной матрицей и наружным сварочным пуансоном. Кроме того, устройство снабжено жестко установленной на многопозиционном столе концентрично наружному сварочному пуансону вырубной матрицей. Внешняя поверхность наружного сварочного пуансона, установленного на траверсе, расположена с зазором относительно внутренней поверхности режущей кромки вырубной матрицы, равным 1/40 - 1/60 толщины свариваемых деталей. Рабочие поверхности формующих пуансонов, формующей матрицы и внутренних сварочных пуансонов снабжены антиадгезионным покрытием. Рабочие поверхности наружных сварочных пуансонов имеют покрытие из нитрида титана. Формующая матрица и формующие пуансоны снабжены системой охлаждения. 3 з. п. ф-лы, 11 ил.

Авторы

Даты

1994-04-15—Публикация

1992-06-16—Подача