Изобретение относится к способу клепки смешанных пакетов и устройствам для групповой клепки, предназначено для выполнения клепки смешанных пакетов при производстве детских индивидуальных средств защиты от токсичных аэрозолей и может быть использовано в других производствах при клепке смешанных пакетов, содержащих детали из волокнистых композиционных материалов с пластмассовыми рамками и прорезиненными комбинированными тканями.

Известен способ клепки деталей из композиционных материалов с подкладными кольцевыми элементами, заключающейся в установке заклепки с цилиндрическими головками в установке заклепки с цилиндрическими головками в цилиндрическое углубление пакета, затем формируют фиксирующую головку, а со стороны закладной головки наносят слой синтетического клея на тканевую основу (авт. св. N 1355346, кл. В 21 J 15/02, 1986).

Недостатком известного способа является то, что обеспечение герметичности соединения достигается за счет дополнительной операции с использованием клея.

Наиболее близким к предложенному способу по технической сущности является способ клепки смешанных пакетов, преимущественно состоящих из пластин волокнистого композиционного материала и пластин из металла (авт. св. N 1199415, кл. В 21 J 15/02, 1983).

Способ клепки, принятый за прототип, заключается в следующем: в пакете смешанных пластин выполняют отверстия, устанавливают заклепки с заходным конусом на стержневой части со стороны пластины из волокнистого композиционного материала, а затем расклепывание ведут в две стадии - вначале воздействуют вдоль оси клепки на коническую поверхность, а затем на ее торцевую поверхность.

Недостатком известного способа является сдвиг слоев волокнистых композиционных материалов и слабая герметичность соединения, что не приемлемо при клепке смешанных пакетов при изготовлении камер защитных детских или изоляционных палаток для матери с ребенком. Данные устройства предназначены для защиты от токсичных аэрозолей.

Устранение указанных недостатком достигается предложенным способом, включающим образование отверстий в деталях на операциях их изготовления с диаметрами, не превышающими диаметр стержня заклепки и зависящими от упругих свойств материалов деталей, установку в отверстия деталей заклепки с плоской головкой, установку пакета на устройство для клепки, фиксацию пакета сжимающим усилием и образование замыкающей головки в два этапа.

Отличием предложенного способа является, что склепывание производят деталей из волокнистых композиционных материалов с пластмассовыми рамками и прорезиненными комбинированными тканями, заклепку выполняют с глухим осевым каналом на конце стержня, при этом дно канала выполняют коническим, глубину канала - равной 1,0-1,2, а диаметр канала - 0,75-0,8 от диаметра стержня заклепки, заклепку вначале устанавливают в отверстие нижней рамки, затем на стержне заклепки размещают остальные детали, фиксацию пакета ведут сжимающим усилием, не превышающим 0,95 предела упругой деформации наименее прочной детали, образование замыкающих головок ведут одновременно после установки всех заклепок, при этом на первом этапе пульсирующим усилием в радиальном направлении раздают и упрочняют пустотелую часть стержня заклепки, а на втором этапе статическим усилием в осевом направлении осуществляют осадку пустотелой части стержня заклепки.

Ограничение усилия сжатия принято не более 0,95 верхнего предела упругой деформации менее прочного элемента, которым является волокнисто-композиционный материал, устраняет дробление упрочняющих волокон, что повышает качество соединения.

В период клепки осадка цельного участка стержня заклепки, длина которого обычно не более 0,85 толщины сжатого пакета не происходит, а уплотнение вокруг стержня происходит за счет сжатия пакета, при этом дополнительное силовое воздействие за исключением усилия сжатия, волокнистые материалы не испытывают, а прорезиненная комбинированная ткань плотно облегает вокруг стержня и обеспечивает герметичность соединения.

Применение при клепке заклепки с глухим осевым каналом на конце стержня: при этом дно канала выполняют коническим, что обеспечивает ориентацию клепальных пуансонов, что позволяет механизировать процесс клепки. Диаметр канала заклепки выполняют 0,75-0,8, а глубину 1,0-1,2 от диаметра стержня заклепки, такие пределы позволяют применять менее дефицитные материалы при выполнении соединения, а также требуют минимальные усилия при клепке, что сохраняет от раздачи стержень заклепки и легко формируется замыкающая головка, а соединяемые материалы не испытывают дополнительных нагрузок за исключением усилия сжатия.

Образование замыкающих головок производится одновременно во всем пакете в два этапа - на первом этапе за счет переключения полостей цилиндра пульсирующим усилием в радиальном направлении раздают и упрочняют пустотелую часть заклепки, что предохраняет образование трещин в замыкающей головке, во втором этапе статическим усилием в осевом направлении осуществляют осадку пустотелой части стержня заклепки, что обеспечивает формование профиля головки усилием двух полостей пневмоцилиндра.

Таким образом, предложенный способ клепки смешанных пакетов обеспечивает герметичность соединения, не разрушая соединяемые материалы.

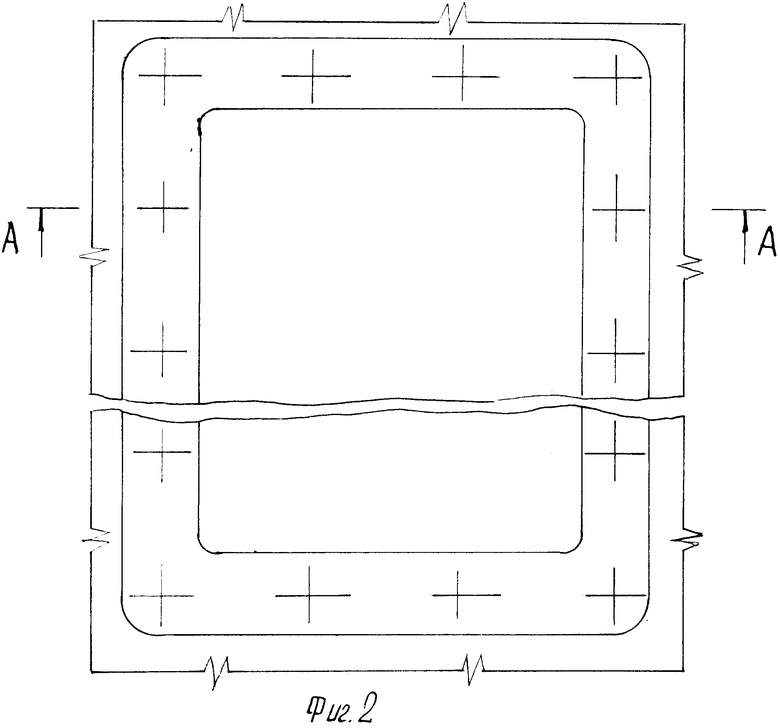

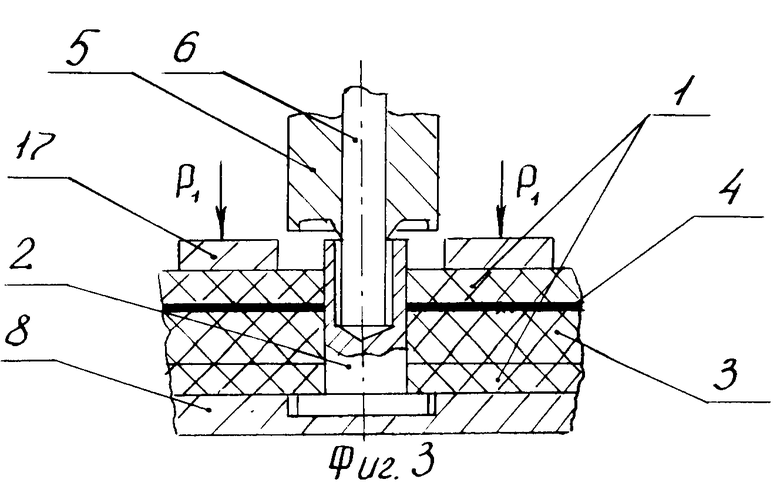

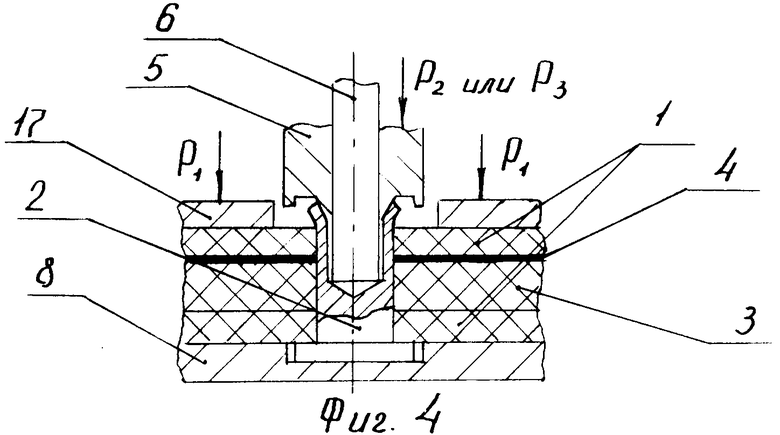

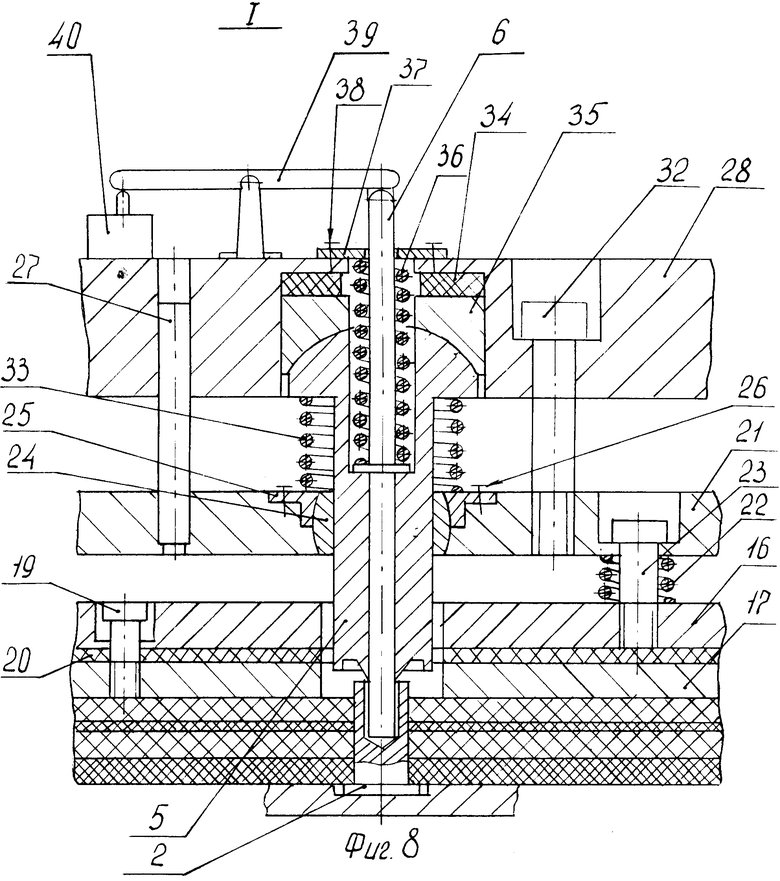

На фиг. 1 и 2 изображен пакет клепки камеры защитной детской, состоящей из пластмассовых рамок 1. В нижнюю рамку 1 вставлены полупустотелые заклепки 2, на которых размещены волокнистый композиционный материал 3 и прорезиненная ткань 4. Ориентация формующих пуансонов 5 производится штоком ориентации 6; на фиг. 3, 4 и 5 - технологические переходы способа клепки смешанных пакетов; на фиг. 3 - зажатие пакета с постоянным усилием Р1 и ориентацией формующих пуансонов; на фиг. 4 - первый этап клепки, где усилие на формующий пуансон передается Р2 или Р3 в зависимости от включения полостей силового цилиндра и пульсирующим усилием в радиальном направлении раздают и упрочняют пустотелую часть стержня заклепки; на фиг. 5 показан второй этап заклепки, где статическим усилием 2-х полостей силового цилиндра Р2 + Р3 в осевом направлении осуществляют осадку пустотелой части стержня заклепки и окончательно образовывается профиль замыкающей головки заклепки.

Внедрение данного способа при производстве камер защитных детских позволит обеспечить высокое качество клепки при сборке фильтрующих элементов, а также повысит производительность в 3-4 раза.

Одним из аналогов устройства для групповой клепки является многошпиндельный станок для групповой клепки развальцовкой (авт. св. N 1007819, кл. В 21 J 15/12), содержащий смонтированную на основании многошпиндельную клепальную головку в виде размещенных в корпусе, оснащенных развальцованным инструментом шпиндельных механизмов с общим приводом вращения и механизмом перемещения.

Принцип действия следующий: от электродвигателя через механизм привода вращение передается на шпиндельные головки, оснащенные развальцовочным инструментом, который образует на стержне заклепки, замыкающую головку.

Недостатком известного устройства является сложность устройства и не обеспечение герметичности соединения смешанных пакетов.

Наиболее близким к предложенному изобретению по технической сущности является устройство для групповой клепки (авт. св. N 709237, кл. В 21 J 15/12, 1980). Данное устройство содержит смонтированные на станине верхнюю неподвижную плиту, ложемент для установки склепываемого пакета, подвижную плиту с приводом ее перемещения и с установленными на ней прижимом пакета и механизмом клепки, выполненным в виде силовой плиты с расклепывающими пуансонами, связанной с приводом в виде силового цилиндра, вертикальные направляющие колонки с втулками, а также систему управления работой элементов устройства, включающую регуляторы давления, золотники, панель управления, трубопроводы и источник сжатого воздуха.

Недостатком известного устройства является отсутствие в устройстве возможности точной ориентации расклепывающих пуансонов относительно оси стержня заклепок, а также отсутствие создания условий, при которых обеспечивается герметичность соединения, т. е. не нарушается их структура и не разрушаются в нашем случае армирующие волокна композиционного волокнистого материала и отсутствие обратной связи по окончанию процесса завершения образования замыкающей головки на каждой заклепке.

Устранение указанных недостатков и создание условий для выполнения предложенного способа клепки смешанных пакетов достигается устройством для групповой клепки, содержащем смонтированные на станине верхнюю неподвижную плиту, ложемент для установки склепываемого пакета, подвижную плиту с приводом ее перемещения и с установленными на ней прижимом пакета и механизмом клепки, выполненным в виде силовой плиты с расклепывающими пуансонами, связанной с приводом в виде силового цилиндра, вертикальные направляющие колонки с втулками, а также систему управления работой элементов устройства, включающую регуляторы давления, золотники, панель управления, трубопроводы и источник сжатого воздуха с отличием по данному изобретению: во-первых, устройство снабжено направляющей плитой с размещенными на ней самоустанавливающимися втулками, установленной между подвижной и силовой плитами; во-вторых, верхняя плита снабжена направляющей втулкой для штока силового цилиндра, выполненной с окном в боковой стенке, и элементом осевой фиксации штока силового цилиндра, выполненным в виде заслонки, связанной с приводом и установленной с возможностью перемещения в окне направляющей втулки; в-третьих, места для установки пуансонов в силовой плите выполнены с эластичными вставками, каждый пуансон выполнен со сферической опорной поверхностью, со сквозным осевым отверстием и с размещенным в нем подпружиненным штоком для ориентации пуансонов относительно заклепки, электрокинематически связанным с системой управления работой силового цилиндра, и размещен в самоустанавливающейся втулке приводной плиты; в-четвертых, силовой цилиндр выполнен двухступенчатым с соотношением диаметров поршней 4: 5, при этом корпус цилиндра закреплен на силовой плите, его шток размещен в направляющей втулке верхней неподвижной плиты, а рабочие полости ступеней через систему управления имеют возможность попеременного или одновременного соединения с источником сжатого воздуха.

Кроме того, станина устройства выполнена С-образной, а вертикальные направляющие колонки закреплены на подвижной плите, а направляющие втулки на неподвижной верхней плите установленной на станине, при этом приводы подвижной плиты и заслонки выполнены в виде цилиндров, смонтированных на верхней плите.

Наличие в устройстве направляющей плиты с размещением в нем самоустанавливающимися втулками в которых размещены пуансоны со сферической опорной поверхностью позволяет за счет штоков ориентации обеспечивать соосность формующей поверхности пуансонов с пустотелой частью стержня заклепки, а это является одним из условий обеспечения качества формования замыкающей головки, что не допускает разрывов, а также выполнение технологии способа позволяет обеспечить герметичное соединение смешанных пакетов, не допуская проникновение токсичных аэрозолей через соединение.

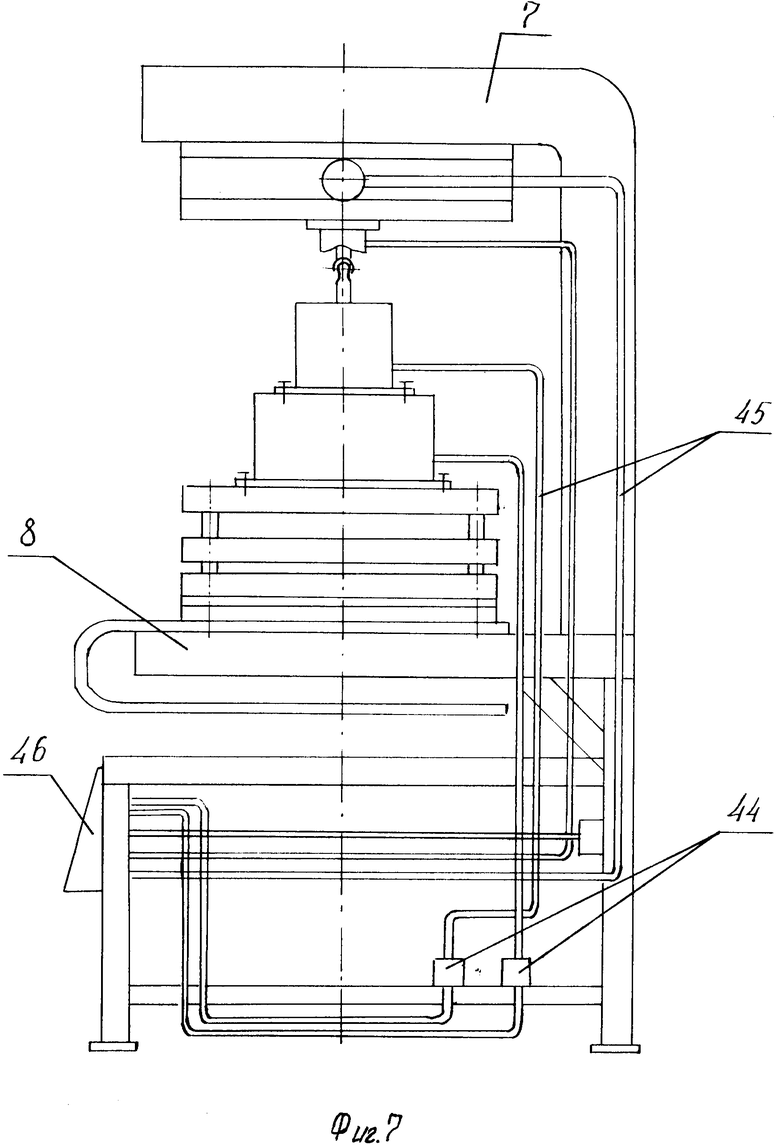

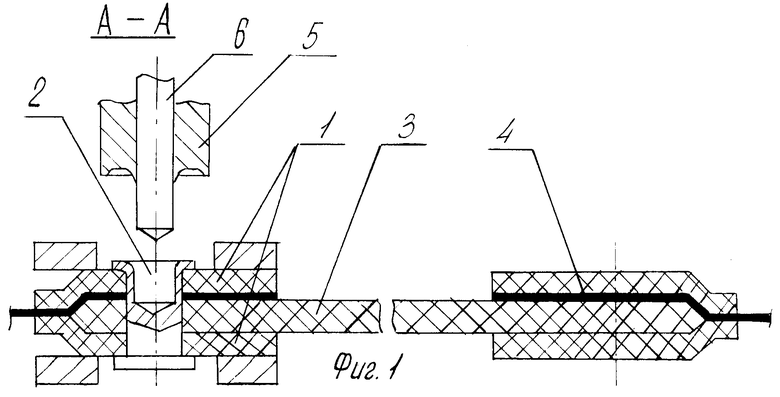

На фиг. 6 и 7 изображен вид устройства; на фиг. 8 - узел I на фиг. 6.

Устройство состоит из С-образной станины 7, на которой установлены ложемент 8 для установки склепываемого пакета, верхняя неподвижная плита 9, на которой установлены направляющие втулки 10 вертикальных направляющих колонок 11, направляющая втулка 12, в которую входит шток 13 силового цилиндра 14. На верхней неподвижной плите 9 закреплены цилиндры 15 привода перемещения подвижной плиты 16, на которой установлены прижим пакета 17, направляющие колонки 11, механизм клепки 18 с расклепывающими пуансонами 5. Прижим 17 закреплен на подвижной плите 16 болтами 19 с ограничением перемещения по вертикали вверх относительно подвижной плиты 16 эластичной прокладкой 20, а вниз болтами 19.

Механизм клепки 18 состоит из направляющей плиты 21, которая подпружинена пружиной 22 и ограничена в перемещении по вертикали болтами 23 относительно подвижной плиты 16 и установлена сверху подвижной плиты 16.

В направляющей плите 21 установлены самоустанавливающиеся втулки 24 и закреплены крышками 25, которые закреплены к плите 21 винтами 26. В самоустанавливающиеся втулки 24 направляющей плиты 21 установлены пуансоны 5, при этом самоустанавливающиеся втулки 24 установлены в направляющей плите 21 по координатам заклепок 2 склепываемого пакета материалов. На направляющих штифтах 27, которые установлены в направляющей плите 21, смонтирована силовая плита 28. На силовой плите 28 сверху закреплен болтами 29 двухступенчатый силовой цилиндр 14 с поршнями 30 и 31. Силовая плита 28 ограничена в перемещении по вертикали болтами 32. Между крышкой 25 и упорной поверхностью пуансона 5 установлена пружина 33. В цилиндрических углублениях силовой плиты 28 установлены эластичные вставки 34 и сферические опоры 35, через которые передается усилие от плиты 28 на сферическую опорную поверхность пуансона 5. Каждый пуансон 5 выполнен со сквозным осевым отверстием, в котором установлен шток ориентации 6 (фиг. 1 и 8), который конусным концом входит в пустотелую часть заклепки 2. На штоке 6 установлена пружина 36 с упором в крышку 37, закрепленную винтами 38. На силовой плите 28 шток 6 электрокинематически связан с системой управления работой силового цилиндра 14, через рычаг 39 и блок концевых выключателей 40, которые управляют режимом работы силового цилиндра 14. Направляющая втулка 12 выполнена с окном в боковой стенке, в которую входит заслонка 41, связанная с приводом, выполненным в виде цилиндра 42, установленном на верхней неподвижной плите 9. Заслонка 41 установлена на штоке 43 и имеет возможность перемещения в окне направляющей втулки 12. На станине установлены пневмозолотники управления 44 трубопроводы и рукава разводки сжатого воздуха 45. Пневмозолотники 44 подключены к системе сжатого воздуха через регуляторы давления (на фиг. не показано). Управление устройством осуществляется с пульта управления 46.

Устройство работает следующим образом. Собранный пакет согласно ранее описанному способу клепки смешанных пакетов, в частности состоящий из пластмассовых рамок 1, волокнисто-композиционного материала 3, прорезиненной ткани 4 и полупустотелых заклепок 2, устанавливают на ложемент 8, на котором за счет выступов рамок и головок заклепок он базируется на поверхности ложемента (на фиг. не показано).

Работой устройства для групповой клепки управляют с пульта управления 46. При включении пульта управления происходит переключение пневмозолотников управления 44. Сжатый воздух от системы воздухоснабжения через регуляторы давления и систему трубопроводов через пневмозолотники 44 поступает в цилиндры 15 и перемещает подвижную плиту 16. В результате перемещения прижим 17 сжимает пакет с усилием не более 0,95 верхнего предела упругой деформации менее прочного элемента в нашем случае является волокнисто-композиционный материал 3, при этом пакет сжимается с постоянным усилием в процессе клепки, а эластичная прокладка 20 позволяет обеспечить равномерность сжатия всего пакета. При движении подвижной плиты 16 вместе с ней движется механизм клепки 18 и перемещается шток 13 силового цилиндра 14. Шток 13 открывает в направляющей втулке 12 окно в боковой стенке и сверху штока 13 входит заслонка 41 за счет подачи сжатого воздуха в пневмоцилиндр 42 заслонка 41 установлена на штоке 43. Одновременно в период движения подвижной плиты 16 при сжатии пакета шток ориентация 6 входит конусным концом в пустотелую часть заклепки 2 (см. фиг. 3) и ориентируют пуансоны 5 относительно оси заклепки 2. Штоки ориентации 6, находящиеся внутри пуансонов, ориентируют их по углу к заклепкам 2 с целью недопущения искажения геометрии замыкающих головок клепочного соединения. Обеспечение ориентации происходит за счет совпадения центра радиуса сферы пуансона 5 с центром радиуса самоустанавливающейся втулки 24 в направляющей плите 21. После сжатия пакета и окончания ориентации пуансонов 5, вторые концы штоков ориентации 6 через рычаги 39 воздействуют на блок концевых выключателей 40 и дают команду на включение в работу силового цилиндра 14, при этом сжатый воздух воздействует на поршни 30 и 31 попеременно за счет переключения пневмозолотников, создавая пульсирующую нагрузку за счет разности площадей поршней на силовую плиту 28 и через эластичные вставки 34 и сферические опоры 35 передается усилие на пуансоны 5 (фиг. 4) и при этом на первом этапе пульсирующим усилием в радиальном направлении раздают и упрочняют пустотелую часть стержня заклепки за счет сложной торцевой поверхности пуансона 5 (см. фиг. 1). Раздавая и уменьшая высоту пустотелой части заклепки 2 пуансоны 5 перемещаются вниз, а штоки ориентации 6 по отношению к силовой плите 28 вверх и вторично воздействуют на блок концевых выключателей 40 через рычаг 39 и происходит включение в работу одновременно двух полостей силового цилиндра 14 и усилие клепки возрастает, а нагрузка приобретает статическое усилие в осевом направлении заклепки 2 осуществляется осадка пустотелой части стержня заклепки и окончательное формование замыкающей головки заклепки (см. фиг. 5). При этом пуансоны 5 продолжали двигаться вниз, а штоки ориентации 6 вверх и воздействуют на блок концевых выключателей и после срабатывания реле времени (на фиг. не показано) устройство возвращается в исходное положение. Отключается силовой цилиндр 14, выводится заслонка 41 из направляющей втулки 12 штоком 43 за счет цилиндра 42 и подается воздух в цилиндры 15, которые перемещают подвижную плиту 19 в верхнее положение вместе с прижимом 17 и механизмом клепки 18, в нашем случае камеры защитная детская снимается с ложемента 8 и цикл повторяется. (56) Авторское свидетельство СССР N 1355346, кл. В 21 J 15/02, 1987.

Авторское свидетельство СССР N 1199415, кл. В 21 J 15/02, 1985.

Авторское свидетельство СССР N 1007819, кл. В 21 J 15/12, 1983.

Авторское свидетельство СССР N 709237, кл. В 21 J 15/12, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полупустотелых заклепок | 1991 |

|

SU1819184A3 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| Устройство для клепки | 1982 |

|

SU1140881A1 |

| УСТРОЙСТВО ДЛЯ ГРУППОВОЙ КЛЕПКИ | 1992 |

|

RU2030946C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2049593C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

Использование: клепка смешанных пакетов, например, содержащих детали из волокнистых композиционных материалов с пластмассовыми рамками и прорезиненными комбинированными тканями. Сущность изобретеня: в деталях на стадиях их изготовления образовывают отверстия с диаметрами, не превышающими диаметр стержня заклепки и зависящими от упругих свойств материалов деталей. Устанавливают в отверстия деталей заклепки с плоской головкой. Устанавливают пакет на устройство для клепки, фиксируют его сжимающим усилием и формируют замыкающую головку в два этапа. При склепывании деталей из волокнистых композиционных материалов с пласмассовыми рамками и прорезиненными комбинированными тканями заклепку выполняют с глухим осевым каналом на конце стержня, при этом дно канала выполняют коническим, глубину канала - равной 1,0. . . 1,2, а диаметр канала - 0,75. . . 0,8 диаметра стержня заклепки. Заклепку вначале устанавливают в отверстие нижней рамки, затем на стержне заклепки размещают остальные детали. Фиксацию пакета ведут сжимающим усилием, не превышающим 0,95 предела упругой деформации наименее прочной детали, а образование замыкающих головок ведут одновременно после установки всех заклепок, при этом на первом этапе пульсирующим усилием в радиальном направлении раздают и упрочняют пустотелую часть стержня заклепок, а на втором этапе статическим усилием в осевом направлении осуществляют осадку пустотелой части стержня заклепки. Устройство для групповой клепки содержит станину, на которой смонтирована верхняя неподвижная плита, ложемент для установки склепываемого пакета, подвижной плиты с приводом ее перемещения и с установленными на ней прижимом пакета и механизмом клепки, выполненным в виде силовой плиты с расклепывающими пуансонами, связанной с приводом в виде силового цилиндра. Устройство снабжено направляющей плитой с размещенными на ней самоустанавливающимися втулками, установленной между подвижной и силовой плитами. Верхняя плита снабжена направляющей втулкой для штока силового цилиндра, выполненной с окном в боковой стенке, и элементом осевой фиксации штока силового цилиндра, выполненным в виде заслонки, связанной с приводом и установленной с возможностью перемещения в окне направляющей втулки. Места для установки пуансонов в силовой плите выполнены с эластичными вставками, а каждый пуансон выполнен со сферической опорной поверхностью, со сквозным осевым отверстием и с размещенным в ней подпружиненным штоком для ориентации пуансона относительно заклепки, электрокинематически связанным с системой управления работой силового цилиндра, и размещен в самоустанавливающейся втулке приводной плиты. Силовой цилиндр выполнен двухступенчатым с соотношением диаметров поршней 4: 5, при этом корпус цилиндра закреплен на силовой плите, его шток размещен в направляющей втулке верхней неподвижной плиты, а рабочие полости ступеней через систему управления имеют возможность попеременного или одновременного соединения с источником сжатого воздуха. 2 с. п. ф-лы, 8 ил.

Авторы

Даты

1994-02-15—Публикация

1991-07-09—Подача