Изобретение относится к производству строительных материалов, а именно изоляционных, и может быть использовано при изготовлении противокоррозионных покрытий для защиты поверхностей, работающих в зонах повышенных температур, влажности, электрических потенциалов и агрессивных сред.

Широко известны в строительстве эпоксидные мастики, лаки, эмали, шпатлевки и др. , служащие в качестве антикоррозионных паро-, гидроизоляционных материалов (1).

Наиболее близким по составу является композиция, содержащая, мас. % : битум 60-70, тальк 20-25, растворитель - лак кукерсоль 5-20 (2). Данные композиции имеют высокое первоначальное электрическое сопротивление и универсальную химическую стойкость, но в результате продолжительного воздействия повышенных температур, влажности, агрессивных сред и электрических потенциалов из-за наличия сернистых соединений в битуме они изменяют электрическое сопротивление с 1014 до 103 Ом ˙см, повышают кислотность с рН 7 до рН 3 и, следовательно, ухудшают изоляционные свойства покрытия.

Целью изобретения является создание композиции на основе специального (обессеренного) битума, содержащей битум и наполнитель и добавки. В качестве битума используют обессеренный битум, в качестве наполнителя тальк или известковую муку, или кварцевый песок и др. мелкодисперсный инертный наполнитель и дополнительно эпоксидную смолу. Композиция обладает более высокой долговечностью (25 лет) и защищает конструкции от коррозии при одновременном воздействии на них тепла, влаги, электрических потенциалов и агрессивных сред. Для достижения указанной цели, в состав которых входят битум и тальк, согласно изобретению вводят обессеренный битум и эпоксидную смолу.

Обессеренный битум получают путем обработки нефтяного битума (Гум Р. Б. Нефтяные битумы. М. : Химия, 1973, с. 254) с температурой размягчения 38-50оС порошкообразной смесью состоящей из 1 ч. оксида железа или свинца и 4 ч. гидроксида бария. После химического взаимодействия сернистых соединений битума с минеральной добавкой и выделением твердых частей обессеренный битум и остаточным содержанием серы 0,3-0,54 мас. % (в расчете на 100 мас. ч. исходного битума и от первоначального количества серы 2,8-3,0 мас. % ) приобретает новые свойства - способность полимеризоваться при сочетании, например, с эпоксидной смолой и образовывать прочный термовлагостойкий антикоррозионный материал.

Композицию на основе обессеренного битума - органическую эмуль получают следующим образом.

Обессеренный битум в количестве 60-70 мас. % разогревают до 180-200оС, затем добавляют при постоянном перемешивании порошкообразный наполнитель в количестве 25-31 мас. % и эпоксидную смолу ЭД-16, ЭД-20, ЭД-22 ГОСТ 10587-84 в количестве 5-9 мас. % . Продолжительность перемешивания смеси 15-25 мин, до начала полимеризации обессеренного битума, затем ее наносят на изолируемые поверхности по известной технологии. Допускается приготавливать состав при температуре 100-120оС, наносят на поверхности и прогревать ее при температуре 180-200оС до полимеризации изоляционного материала.

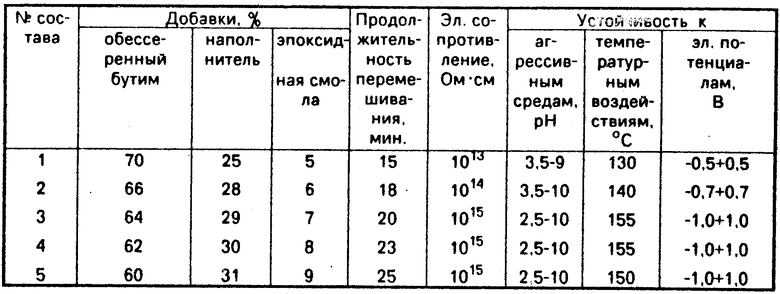

Композиция, приготовленная и нанесенная на изолируемые поверхности по описанной технологии при одновременном и продолжительном 500 ч воздействии на нее температуры до 150оС, влажности 100% , электрических потенциалов - 1 + 1 В имеет следующие показатели:

Прототип

Электрическое сопро- тивление, Ом ˙см 1015 1014

после воздействия внешних факторов 1015 103

Водородный пока- затель рН 7 7

После воздействия внешних факторов 7 3

Устойчивость к элек-

трическим потенци- алом, В -1+1 -0,5

Разру- Разру

шений шен

нет

Прототип

Потеря массы

при 5 ч кипяче-

нии в 3% -ном

растворе NaCl, мас. % 0 0,12 Долговечность, лет 25 5

П р и м е р 1. В емкость, снабженную мешалкой, загружают 700 г обессеренного битума, разогревают до 180-200оС, затем добавляют при постоянном перемешивании порошкообразный тальк в количестве 250 г. После получения однородной смеси в массу добавляют эпоксидную диановую смолу в массу добавляют эпоксидную диановую смолу в количестве 50 г и продолжают перемешивать в течение 15 мин до полимеризации обессеренного битума. Полученную смесь наносят на изолируемую поверхность по известной технологии. Органическая эмаль после одновременного воздействия внешних факторов: тепла, влаги, электрических потенциалов и агрессивных сред имела показатели, приведенные в таблице.

П р и м е р 2. Опыт проводят в условиях, описанных в примере 1, за исключением того, что в 660 г разогретого обессеренного битума в той же последовательности добавляют 280 г известковой муки и 60 г эпоксидной диановой смолы. Смесь перемешивают в течение 18 мин, затем наносят на изолируемую поверхность. Органическая эмаль после одновременного воздействия внешних факторов имела показатели, приведенные в таблице.

П р и м е р 3. Опыт проводят в условиях, описанных в примере 1, за исключением того, что в 640 г разогретого обессеренного битума в той же последовательности добавляют 290 г кварцевого песка и 70 г эпоксидной диановой смолы. Смесь перемешивают в течение 20 мин, затем наносят на изолируемые поверхности. Органическая эмаль после одновременного воздействия внешних факторов имела показатели, приведенные в таблице.

П р и м е р 4. Опыт проводят в условиях, описанных в примере 1, за исключением того, что в 620 г разогретого до 100-120оС обессеренного битума в той же последовательности добавляют 300 г талька и 80 г эпоксидной диановой смолы. Смесь перемешивают в течение 23 мин, наносят на изолируемые поверхности, затем прогревают при 180-200оС до полимеризации обессеренного битума. Органическая эмаль после одновременного воздействия внешних факторов имела показатели, приведенные в таблице.

П р и м е р 5. Опыт проводят в условиях, описанных в примере 1, за исключением того, что в 600 г разогретого до 100-120оС обессеренного битума в той же последовательности добавляют 310 г известковой муки и 90 г эпоксидной диановой смолы. Смесь перемешивают в течение 25 мин, наносят на изолируемые поверхности, затем прогревают ее при 180-200оС до полимеризации обессеренного битума. Органическая эмаль после одновременного воздействия внешних факторов имела показатели, приведенные в таблице.

П р и м е р 5. Опыт проводят в условиях, описанных в примере 1, за исключением того, что в 600 г разогретого до 100-120оС обессеренного битума в той же последовательности добавляют 310 г известковой муки и 90 г эпоксидной диановой смолы. Смесь перемешивают в течение 25 мин, наносят на изолируемые поверхности, затем прогревают ее при 180-200оС до полимеризации обессеренного битума. Органическая смесь после одновременного воздействия вне них факторов имела показатели, приведенные в таблице.

Полученные составы имели показатели, приведенные в таблице.

Оптимальный состав композиции находится в пределах: обессеренный битум 60-70 мас. % , наполнитель 25-31 мас. % , эпоксидная смола 5-9 мас. % , продолжительность перемешивания смеси 15-25 мин. При уменьшении добавок снижается электрическое сопротивление покрытия, а увеличение добавок более оптимальной величины не повышает электрическое сопротивление и устойчивость покрытия к агрессивным средам. При более продолжительном перемешивании смеси обессеренный битум полностью полимеризуется и теряет способность к текучести.

Устойчивость композиции на основе обессеренного битума продолжительному воздействию внешних факторов, включающих температуру, влажность, электрические потенциалы и агрессивные среды, позволяет применять ее для изоляции стальных труб, предназначенных для тепло-, водо-, газопроводов и других металлоконструкций. Данная композиция не требует при изготовлении специального дорогостоящего оборудования и значительных энергозатрат, а также дефицитных материалов. (56) Резниченко П. Г. , Бойко В. Е. , Фетисова В. М. и др. Мастики в строительстве. Днепропетровск: Проминь, 1975, с. 58.

Авторское свидетельство СССР N 406861, кл. С 08 L 95/00, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1999 |

|

RU2180907C2 |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| ГРУНТОВКА ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2049800C1 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 1986 |

|

RU1389195C |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТЫ ОТ КОРРОЗИИ | 2002 |

|

RU2208027C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2220995C1 |

| ЭПОКСИДНО-ПЕРХЛОРВИНИЛОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2002 |

|

RU2233299C2 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

Использование: композиция на основе обессеренного битума относится к промышленности строительных изоляционных материалов, используемых в качестве антикоррозионных покрытий. Сущность изобретения: композиция состоит из обессеренного битума с остаточным содержанием серы 0,3 - 0,64 мас. % / в расчете на 100 мас. исходного битума, содержащего первоначальное количество серы 2,8 - 3,0 мас. % / 60 - 70 мас. % , наполнителя 25 - 31 мас. % и эпоксидной смолы 5 - 9 мас. % . Обессеренный битум характеризуется следующими показателями: удельным объемным электрическим сопротивлением 1014-1015, устойчивостью к воздействию электрических потенциалов, потерей массы при 5-часовом кипячении в 3% -ном растворе хлористого натрия 0 мас. % . Композиция для получения органической эмали может использоваться для защиты от корозии наружных и внутренних поверхностей трубопроводов, а также металлоконструкций, прокладываемых как наземным, так и подземным способом. Эмаль характеризуется повышенной долговечностью в условиях работы в зоне повышенных температур, агрессивных сред. 1 табл.

СОСТАВ ДЛЯ ПОКРЫТИЯ, содержащий битум и наполнитель, отличающийся тем, что он дополнительно содержит эпоксидную диановую смолу, в качестве битума - обессеренный битум с содержанием серы 0,3 - 0,64 мас. % в расчете на 100 мас. ч. исходного битума, содержащего первоначальное количество серы 2,8 - 3,0 мас. % , и имеющий следующие показатели: удельное объемное электрическое сопротивление 1014 - 1015 Ом · см, устойчивость к воздействию электрических потенциалов от -1 до + 1 B, потеря массы при 5 ч кипячения в 3% -ном растворе NaCl О мас. % , при следующем соотношении компонентов, мас. % :

Обессеренный битум 60 - 70

Эпоксидная диановая смола 5 - 9

Наполнитель 25 - 31

Авторы

Даты

1994-04-15—Публикация

1991-11-25—Подача